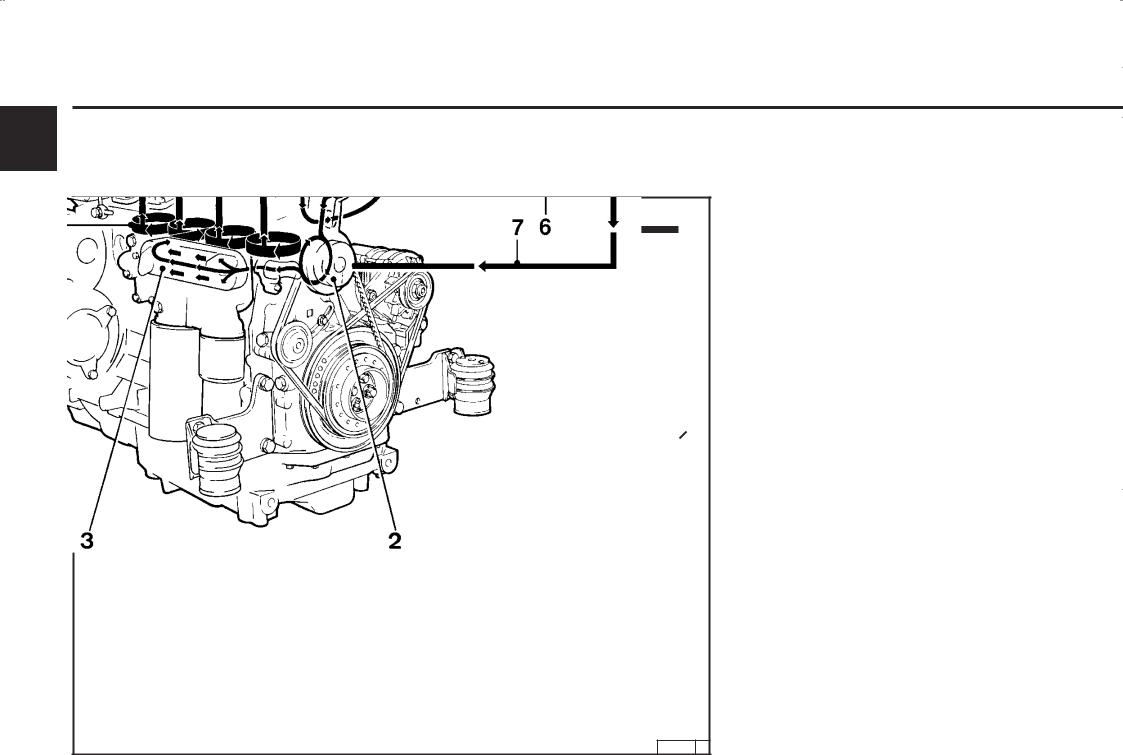

Маслоразбрызгивающие форсунки, толкатели и распредвал

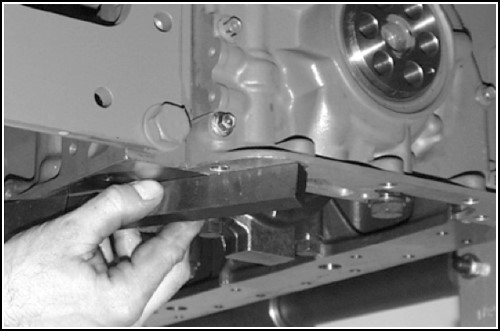

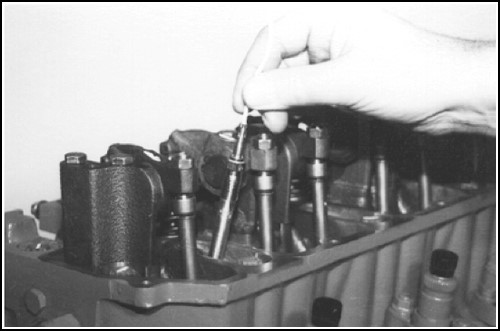

- Форсунки устанавливаются на место. Чтобы они встали до упора необходимо нажать.

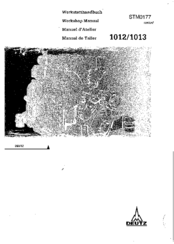

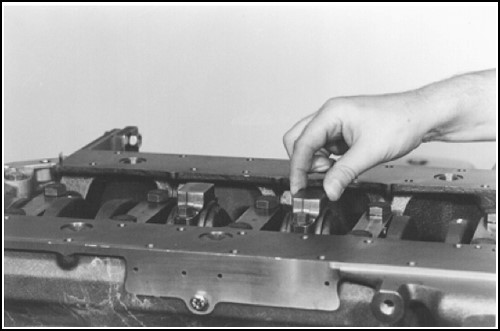

- Устанавливаются на место толкатели, затем распредвал.

Подшипники коленвала

-

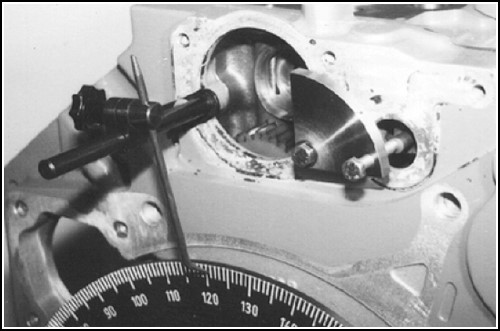

Штихмас устанавливается на размеры:

- для ДВС 1012 – 36 мм;

- для ДВС 1013 − 38 мм.

- Производятся замеры ширины шейки коренного подшипника коленвала.

| Двигатель | Номинальная ширина шейки | Предел ремонтного размера |

|---|---|---|

| BFM 1012 | 36+0,04 мм | 36,4+0,04 мм |

| BFM 1013 | 38+0,06 мм | 38,4+0,06 мм |

- После установки вкладышей подшипника, их размещают в крышке коренного подшипника.

-

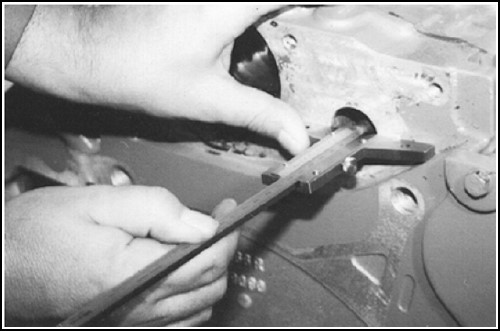

После того, как упорные кольца будут приложены к крышке упорного коренного подшипника, производятся замеры. Осевой зазор определяется, как разница между первым и вторым размерами. Например, на ДВС 1012 первый размер составляет 36,04 мм, второй – 35,90 мм. Разница 0,14 мм между ними и даст величину осевого зазора. Допускается осевой зазор в следующих пределах:

- для ДВС 1012 – от 0,1 до 0,3 мм;

- для ДВС 1013 – от 0,1 до 0,3 мм.

- На коленвале до монтажа делается отметка.

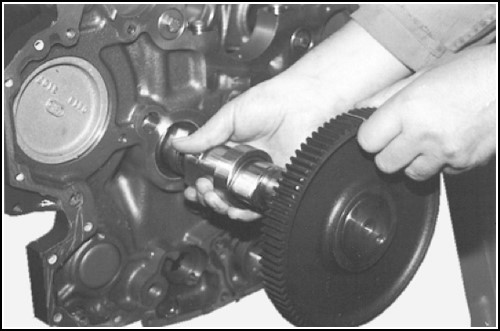

- Ставиться отметка на распредвале, после чего он должен быть правильно установлен.

- Устанавливается коленвал, необходимо добиться совмещения нанесенных отметок.

- Перед установкой упорных колец проверяется, чтобы их антифрикционный слой был обращен к щеке коленвала.

- Устанавливаются половинки, у которых нет направляющего выступа.

- Вторые половинки, у которых выступ есть, устанавливаются в крышке с нанесением смазки. Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее.

- Крышка упорного коренного подшипника ставиться на место. Местонахождение крышки первого подшипника – на стороне маховика.

Внимание! У ДВС 1012 надо контролировать, чтобы бобышки смотрели на маховик.

- Дальнейшая установка крышек производится в соответствии с их номерами.

-

Закручивается крепеж в соответствии с требованиями:

Начальное усилие должно составлять:

- для ДВС 1012 – 30 Нм;

- для ДВС 1013 – 50 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз на 60°.

Крепеж можно использовать не больше 3 раз.

Балансирные валы ДВС 1012

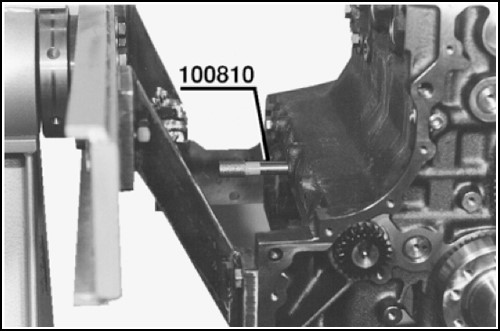

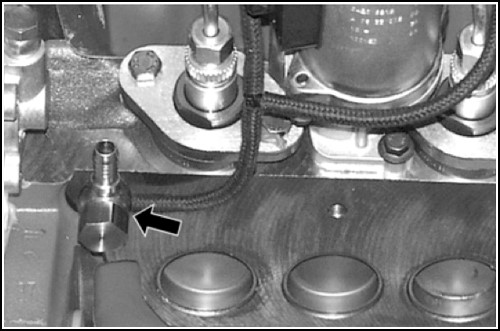

- ДВС разворачивают на 180° и с помощью инструмента выкручиваются пробки.

- Ставиться на место балансирный вал таким образом, чтобы грузы смотрели в сторону уплотнителя масляного поддона.

- Регулировочный болт вкручивается в картер до конца. Нужно добиться совмещения расточек картера и вала.

- На место устанавливается упорная шайба. Необходимо ее отцентровать, ориентируясь на ось балансирного вала.

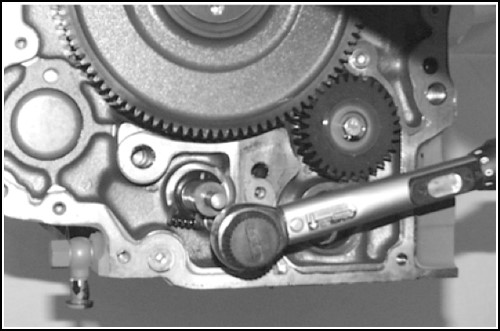

- Закручивается болт с усилием 29 Нм.

- Коленвал монтируется таким образом, чтобы первый цилиндр оказался на ВМТ. Для этого отметка на коленвале совмещается с проходящей через центры двух валов (коленчатого и распределительного) линии.

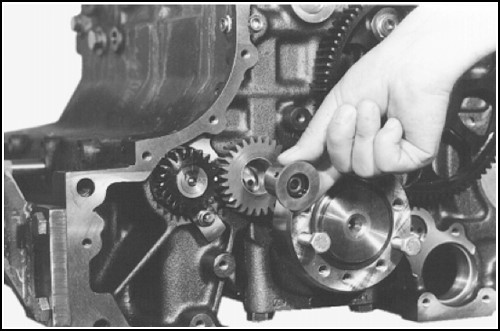

- На место ставится промежуточная шестерня. После установки на нее нажимают с легким усилием так, чтобы эта шестерня вошла в зацепление с шестерней коленвала.

- На противоположных зубьях шестерни делается отметка.

- По часовой поворачивается коленвал, величина поворота – 3 зуба.

- Затем делается поворот коленвала в противоположную сторону так, чтобы совпали расточки.

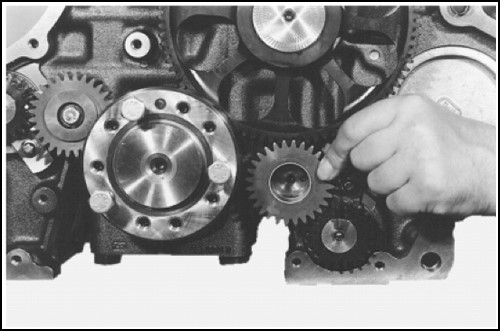

- Устанавливается коренная шейка и слегка поворачивается коленвал поочередно в противоположные стороны для того, чтобы удостовериться в достигнутой центровке коренных шеек.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Балансирный вал монтируется так, чтобы грузы были ориентированы уплотнителя масляного поддона.

- Болт регулировки вала вставляется в картер до конца. При этом требуется следить за совмещением расточек вала и картера.

- Упорная шайба устанавливается на место. Проводится отцентровка, ориентируясь на ось балансирного вала.

- После установки на место крепежного болта, он закручивается с усилием 29 Нм.

- При установке промежуточной шестерни необходимо следить за совмещением отверстий.

- Устанавливается коренная шейка.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Затем надо извлечь 2 болта для регулировки.

- Берут новые медные кольца для уплотнения и закрывают ими отверстия.

Ведущая шестерня, регулятор, рейка ТНВД

- Собирается ведущая шестерня и опорная шейка, затем они устанавливаются на место. Закручивают крепеж с усилием 21 Нм.

- Ставят на место рейку топливного насоса высокого давления, одновременно устанавливают направляющую втулку.

- На крепеж нанести средство для фиксации DW 71 и закрутить. Усилие должно составлять 10+2 Нм.

Крышка распределительных шестерен и фронтальная крышка

- В точках смазки, нанести на крышки распределительных шестерен средство для уплотнения DW 67.

- Крышка ставится на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания крепеж закручивается с усилием 21+2 Нм.

- На роторы во фронтальной крышке наносится немного масла. Уплотнитель фиксируется средством для фиксации DW 71.

- ДВС разворачивается на 180° так, чтобы уплотнитель масляного поддона смотрел вниз.

- Производится выравнивание ротора по отношению к коленвалу.

- Фронтальная крышка ставиться на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания закрутить крепеж с усилием 21+2 Нм.

Поршень и шатун

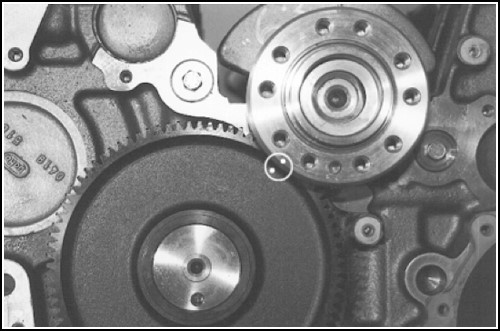

- В шатун вставляются вкладыши шатунного подшипника.

- Угол смещения замков поршневых колец должен составлять 90° — 120° между собой.

- Поршень вместе с шатуном устанавливается в БЦ так, чтобы значок, соответствующий маховику, смотрел на него.

- Необходимо надавить на шатун. Нажимать надо в сторону шатунной шейки. После этого ставиться крышка.

-

Крепеж закручивается в соответствии с требованиями:

Начальное усилие должно составлять — 30 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз ДВС 1012 на 30°, а ДВС 1013 на 60°.

- ДВС разворачивают на 180° и контролируется легкость перемещения шатунов.

Монтаж топливного насоса высокого давления

Провести замер хода рейки без ТНВД

- Сначала для рейки ставится стопор.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Разворачивается стопор. Рукой установить рейку в точку остановки, используя стопор.

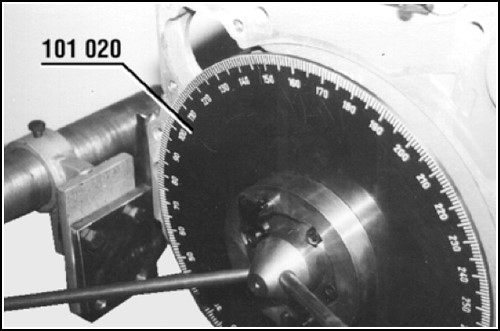

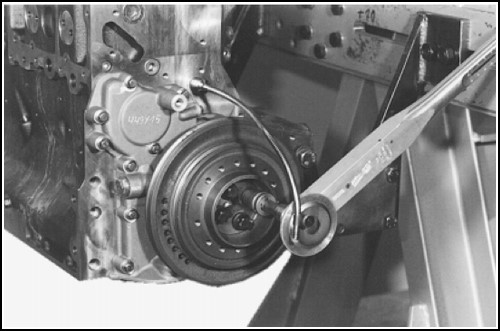

- Диск с нанесенной шкалой градусов ставится на фланец маховика, затем устанавливают стрелку.

Определение верхней мертвой точки для поршня, который относится к ТНВД

- Рейка для замера устанавливается на верхней мертвой точки. Поворачивать коленвал необходимо в сторону вращения ДВС и вращать до тех пор, пока стрелка индикатора не достигнет верхней мертвой точки. Индикатор выставляется на 0.

- Далее коленвал поворачивается в противоположную сторону на 90°. Снова изменить направление вращения коленвала. Остановить вал нужно в 8 мм от верхней мертвой точки. Диск со шкалой выставляется на 0.

- Коленвал разворачивается на 90° в том направлении, в котором вращается ДВС. Изменить направление вращения коленвала и остановить вал нужно в 8 мм от верхней мертвой точки. Записать значение в градусах. Верхняя мертвая точка – это половина полученного значения.

- Разворачивается коленвал до отметки на диске, которая соответствует половине полученного значения.

- Перестать вращать коленвал. Немного открутить болты, диск установить на 0.

- На место ставятся роликовые толкатели.

Установка момента впрыска ТНВД

-

Индикатор в приспособлении для проведения измерений выставляется на 0.

- ДВС 1012: индикатор 100 780, установочный размер – 115 мм;

- ДВС 1012: индикатор 100 860, размер – 126 мм;

- ДВС 1013: индикатор 100 840, размер – 150 мм.

- Коленвал разворачивается на 180° в направлении, противоположном вращению ДВС, после чего устанавливается соответствующий роликовый толкатель.

- Осторожно устанавливается приспособление и проводятся измерения.

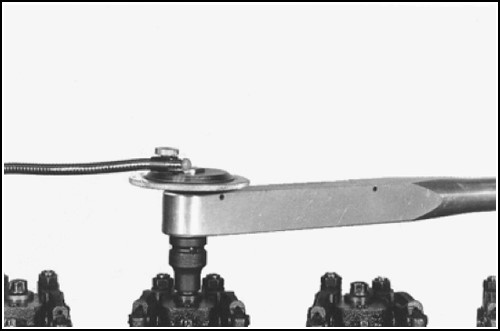

- Приспособление поворачивается так, чтобы индикатор был за наружным кольцом. Стрелку на 0. Это положение предварительного хода – изменения в направлении вращений больше производиться не будут.

- Делают поворот коленвала в направлении вращения двигателя. Нужно добиться, чтобы индикатор показывал предварительный ход. Записывают угол подачи, тип распредвала и величину предварительного хода.

- Производится замер длины топливного насоса высокого давления.

- Приспособление для измерений вытаскивается и выбирается соответствующие компенсационные прокладки.

- Выбранную прокладку наложить на толкатель.

Повторить эти шаги для каждого топливного насос высокого давления.

ТНВД

Внимание! Очередность этапов работ по сборке топливного насоса высокого давления должны быть повторены для каждого насоса.

- Рычаг поворотного кулака топливного насоса высокого давления выставляется в среднее положение.

- На плоскость с предосторожностями ставится роликовый толкатель нужного цилиндра. Наносится немного масла в гнездо и на кольца уплотнения. После этого аккуратно в рейку топливного насоса высокого давления заводится рычаг поворотного кулака.

- Фланец ставится на место так, чтобы он был ориентирован на корпус топливного насоса высокого давления. На крепеж наносится немного масла, после чего он закручивается с усилием 5 Нм.

- После этого крепеж отворачивают на 60°.

- С помощью торцевого ключа аккуратно против часовой поворачивают топливный насос высокого давления пока не станет заметен упор.

- Опять закручивают крепеж на 60°. Делается это постепенно: затянуть с усилием 7 Нм, повторить − с 10 Нм и завершить – с 30 Нм. Начинают закручивать крепеж с наружного болта.

Проведение замера хода рейки (вместе с топливными насосами высокого давления)

- После откручивания и удаления стопора разворачивают приспособление.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Далее производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Снимается стопор, стрелка и диск с нанесенной шкалой.

Проверка и замер хода рейки

- Рейка должна оказывать одинаковое сопротивление, когда ее задвигают медленно. После того, как нажатие на рейку прекратилось, пружина должна вернуть ее в начальное положение.

- Измеряется ход рейки от крышки распределительных шестерен до той точки, где рейка остановилась. Это значение учитывают, если регулятор требуется поменять или отремонтировать.

Маховик и шкив клиноременной передачи

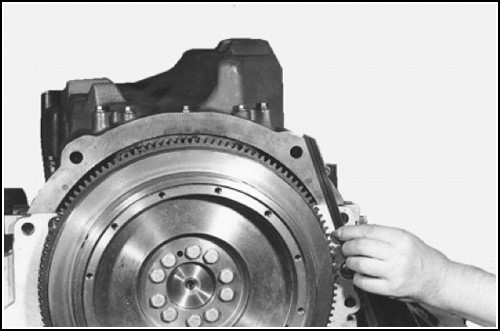

- Поставить маховик на место, используя самодельный инструмент (оправку). Вручную закрутить крепеж.

-

Придерживая деталь, закрутить крепеж согласно требованиям:

Начальная протяжка должна производиться для крепежа с размерами:

- 35-45 мм с усилием от 20 до 30 Нм;

- 50-85 мм — от 30 до 40 Нм.

Первый угол дополнительной протяжки для крепежа всех размеров − 60º.

Второй угол дополнительной протяжки для крепежа с размерами:

- 30 мм – 30°;

- 35-85 мм) – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

- Шкив клиноременной передачи ставится на место. Придерживая шкив, закручивается крепеж согласно требованиям:

Начальная протяжка должна производится с усилием от 40 до 50 Нм.

Первый угол дополнительной протяжки для крепежа с размерами:

- 60 мм – 60°;

- 80 мм – 60°.

Второй угол дополнительной протяжки для крепежа размерами:

- 60 мм – 30°;

- 80 мм – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

Головка цилиндра

- Выбирается соответствующая прокладка для головки цилиндра, индикатор устанавливается на 0.

- Индикатор устанавливается на первом поршне в точках проведения измерений и измеряется, насколько поршень максимально выступает. Такие измерения провести на каждом поршне.

-

Точки, на которые требуется обратить внимание:

ДВС 1012 – 90 мм,

ДВС 1013 – 95 мм. - Нужная прокладка ГБЦ определяется после сравнения полученных максимальных значений с таблицей.

| Двигатель | Выступание поршня | Обозначение прокладки головки цилиндра |

|---|---|---|

| ДВС 1012 | 0,43 — < 0,64 мм 0,64 — < 0,74 мм 0,74 — 0,85 мм |

1 отверстие 2 отверстия 3 отверстия |

| ДВС 1013 | 0,28 — < 0,54 мм 0,54 — < 0,64 мм 0,64 — 0,75 мм |

1 отверстие 2 отверстия 3 отверстия |

- Прокладку ГБЦ устанавливается на очищенную от грязи и масла поверхность.

Головка цилиндра с приводом клапанов ДВС 1012

- Проводится монтаж головки, короткий крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Длинный крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Усилие для затяжки болтов М8 – 21 Нм.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 30 Нм;

- Повторно – 80 Нм;

- Угол протяжки – 90°.

Головка цилиндра с приводом клапанов ДВС 1013

- Проводится монтаж головки, крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 50 Нм;

- Повторно – 130 Нм;

- Угол протяжки – 90°.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Крепеж закручивается с усилием 21 Нм.

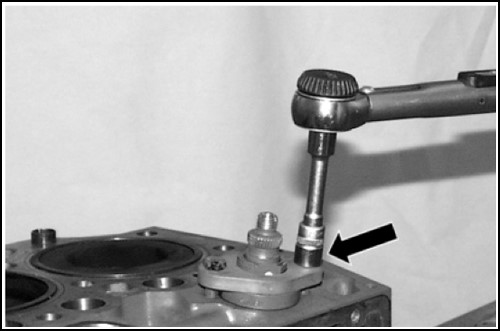

- Вставляются штифтовые свечи накаливания и закручиваются с усилием 20±2 Нм.

Электромагнитный выключатель, форсунки и топливопроводы высокого давления

- Для установки электромагнитного выключателя требуется нажать на рейку так, чтобы она встала в положение, где она останавливается. Удерживать рейку в этом положении. Установка производить с новым кольцом уплотнения, которое предварительно смазать.

- Крепеж закручивается с усилием 21 Нм.

- Форсунки ставятся после нанесения слоя смазки на новый уплотнитель.

- Затем устанавливаются прижимные скобы. Винт немного закручивают.

- Подсоединется топливопровод высокого давления. Всегда устанавливается новый, повторное использование и прогиб после подключения запрещены.

- Усилие для закручивания винта скоб составляет 16+5 Нм.

- Начальная протяжка накидных гаек — 5 Нм, вторая – 25+3,5 Нм.

- Устанавливается новый патрубок аварийного слива топлива через уплотнители. Повторное использование патрубка не допускается.

- После установки регулирующего клапана (обязательно должны стоять новые медные прокладки), с усилием 30 Нм клапан затягивают.

Впускной шланг, коллектор выпускной системы, крышка головки цилиндра, масляный радиатор

- Присоединяется впускной шланг, устанавливаются новые прокладки.

- Закручивается крепеж воздуховода системы наддува с усилием 1±+1 Нм.

- Присоединяется коллектор выпускной системы (прокладки ставят новые), на шпильки наносят пасту S1 N.S, крепеж закручивают с усилием 25±2,5 Нм.

- Устанавливается прокладка, затем крышку ГБЦ. Усилие затяжки крепежа − 9±1 Нм.

- Крепеж масляного радиатора (прокладки устанавливают новые) затягивается с усилием 21±2 Нм. Фиксаторы кабелей ставят, если они предусмотрены.

- Устанавливаются два резиновых патрубка. Крепеж затягивают с усилием 50±5 Нм.

- Патроны масляного и топливного фильтров закручиваются вручную после смазывания уплотнителя.

Насос охлаждающей жидкости, топливный насос

- Перед установкой уплотнительные кольца смазываются специальной смазкой AP25N. Вставка забивается в корпус термостата и помпы системы охлаждения.

- Затем вставляется круглый уплотнитель, предварительно нанеся на него смазку AP25N.

- Монтируется помпа системы охлаждения в сборе. По очереди закручивают крепеж с усилием 21±2 Нм.

- Температурный датчик закручивается с усилием 18±2 Нм.

- Монтируется топливный насос, затем устанавливается трубопроводы топлива с новыми прокладками.

Масляный поддон и маслозаборная труба

- После поворота ДВС на 180° устанавливается маслозаборная труба с держателем без затяжки крепежа.

- Сначала закручивается крепеж фланца овальной формы, затем держатель маслозаборной трубы. Усилие затяжки − 21±2 Нм.

- Часть прокладки, которая будет выступать, срезается. Стыки масляного поддона обрабатываются средством DW 47. На картер укладывается замененная прокладка.

- При монтаже масляного насоса обращают внимание на монтажные метки.

- Литой масляный поддон выравнивается по отношению к крышке распределительных шестерен.

-

Усилие для затяжки крепежа масляного поддона (затяжка производится по очереди):

- металлического − 21±2 Нм;

- литого − 29±2 Нм.

- Manuals

- Brands

- Deutz Manuals

- Engine

- 1012

- Operation manual

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

Operation Manual

1012

1013

Related Manuals for Deutz 1012

Summary of Contents for Deutz 1012

-

Page 1

Operation Manual 1012 1013… -

Page 2

The risks involved are ● When carrying out maintenance/repair op- to be borne solely by the user. erations on the engine, the use of DEUTZ ● Use in accordance with the intended pur- original parts is prescribed. These are… -

Page 3

Operation Manual 1012 1013 0297 9682 en Engine serial number: Please enter the engine serial number here. This number should be quoted when enquiring about customer service, repairs or spare parts (see Section 2.1). Technical modifications required to improve our… -

Page 4

Foreword Dear Customer, Liquid-cooled Deutz engines are designed for a large number of applications. Consequently, a wide range of variants are offered to meet the requirements of specific cases. Your engine is appropriately equipped for the installation concerned, which means that not… -

Page 5: Table Of Contents

Operating conditions Unit Engine BF6M 1013 EC 3.5.1 Winter Operation Lube Oil Circuit Schematic 3.5.2 High Ambient Temperature, High 2.3.1 Lube Oil Circuit 1012 / 1012 E Altitude 2.3.2 Lube Oil Circuit 1013 / 1013 E Fuel System 2.4.1 Fuel System Plan…

-

Page 6

6.2.6 Vent Fuel System with Fuel Pre-Filter 1012 6.7.2 Three-Phase Alternator 6.2.7 Clean/Replace/Vent Fuel Pre-Filter, 6.5.3 Changing Fan / Alternator Belts 1012 6.7.3 Lifting Tackle Filter Element 6.5.4 Tensioning Coolant / Fuel Pump Belts 6.2.8 Clean / purge or change fuel… -

Page 9: General

It goes without saying that DEUTZ Diesel Engines Special care should be taken under abnormally Original parts from DEUTZ AG are always produced meet the highest standards for environmental demanding operating conditions.

-

Page 11: Engine Description

Engine Description 2.1 Model 2.2 Engine Illustrations 2.3 Lube Oil Circuit 2.4 Fuel System 2.5 Cooling System…

-

Page 12: Rating Plate

Engine Description 2.1 Model 2.1.1 Rating Plate 2.1.2 Rating Plate Location 2.1.3 Engine Serial Number 26 332 0 26231 1 26232 1 The model A, the engine serial number B and the The rating plate C is attached to the crankcase. The engine serial number is also stamped on the performance data are stamped on the rating plate.

-

Page 13: Cylinder Numbering

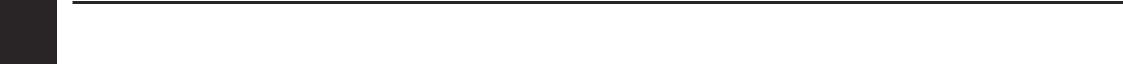

Engine Description 2.1 Model 2.1.4 Cylinder Numbering 26233 0 Cylinders are numbered consecutively, beginning at the flywheel end.

-

Page 14: Engine Illustrations

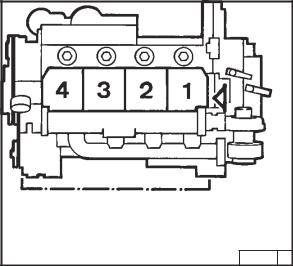

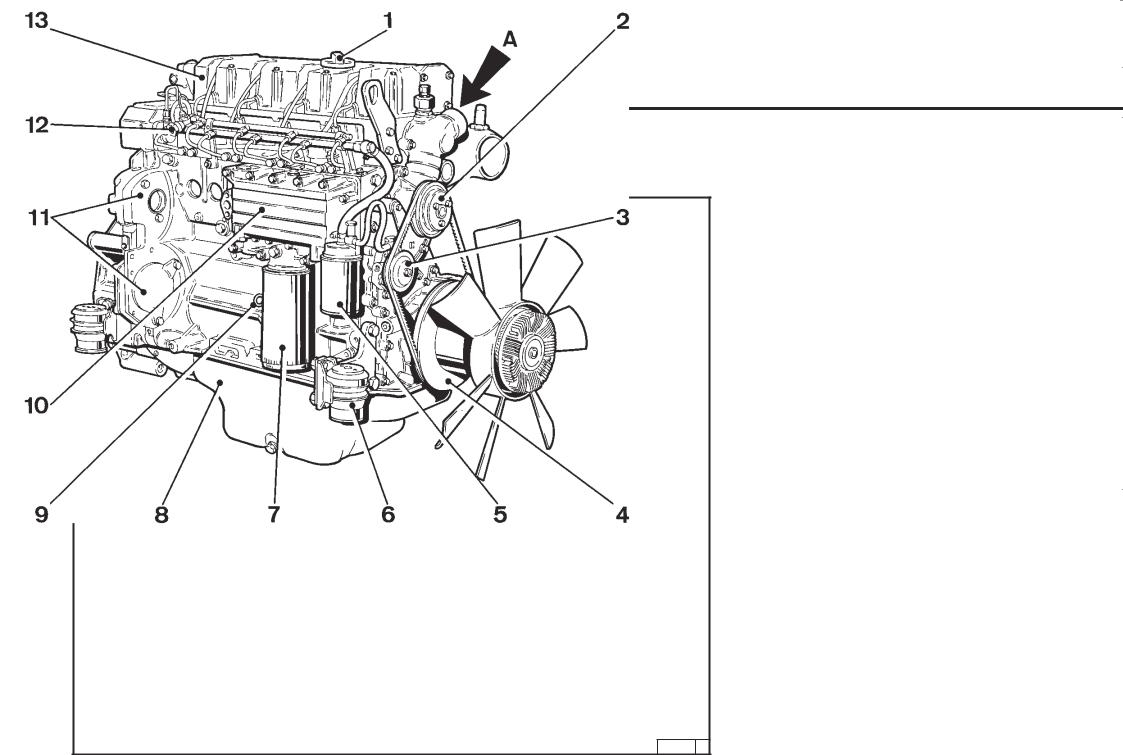

Engine Description 2.2 Engine Illustrations 2.2.1 Service Side 1012 1 Oil filler (option: between filters) 2 Coolant filler 3 Cooling fan 4 Coolant pump 5 Belt pulley 6 Fuel pump 7 Engine mount 8 Fuel filter 9 Lube oil filter…

-

Page 15: Starter Side 1012

Engine Description 2.2 Engine Illustrations 2.2.2 Starter Side 1012 17 Lifting points 18 Exhaust turbocharger 19 Speed governor 20 SAE housing 21 Flywheel 22 Starter motor 23 Hydraulic oil cooler 24 Coolant heat exchanger 25 Coolant level gauge 26 Bleeder valve…

-

Page 16

Engine Description 2.2 Engine Illustrations 2.2.3 Service Side 1012 E 1 Oil filler (option: between filters) 2 Coolant inlet 3 Coolant pump 4 Alternator 5 Belt pulley 6 Engine mount 7 Fuel pump 8 Fuel filter 9 Lube oil filter… -

Page 17: Starter Side 1012 E

Engine Description 2.2 Engine Illustrations 2.2.4 Starter Side 1012 E 16 Lifting points 17 Exhaust turbocharger 18 Speed governor 19 SAE housing 20 Flywheel 21 Starter motor 22 Coolant outlet to heat exchanger 23 Exhaust manifold 24 Air intake manifold…

-

Page 18

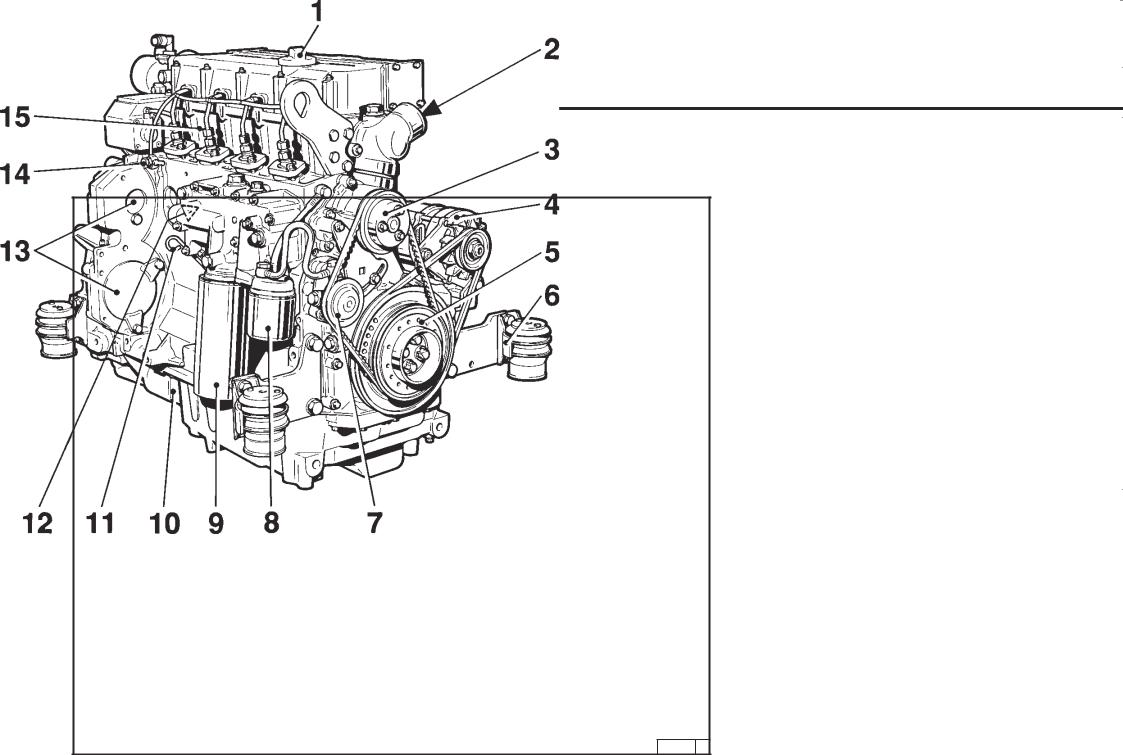

Engine Description 2.2 Engine Illustrations 2.2.5 Service Side 1013 1 Oil filler (option: between filters) 2 Alternator 3 Coolant pump 4 Fan 5 Belt Pulley 6 Vibration damper 7 Fuel pump 8 Engine mount 9 Fuel filter 10 Lube oil filter 11 Oil pan 12 Dipstick 13 Lube oil cooler… -

Page 19: Starter Side 1013

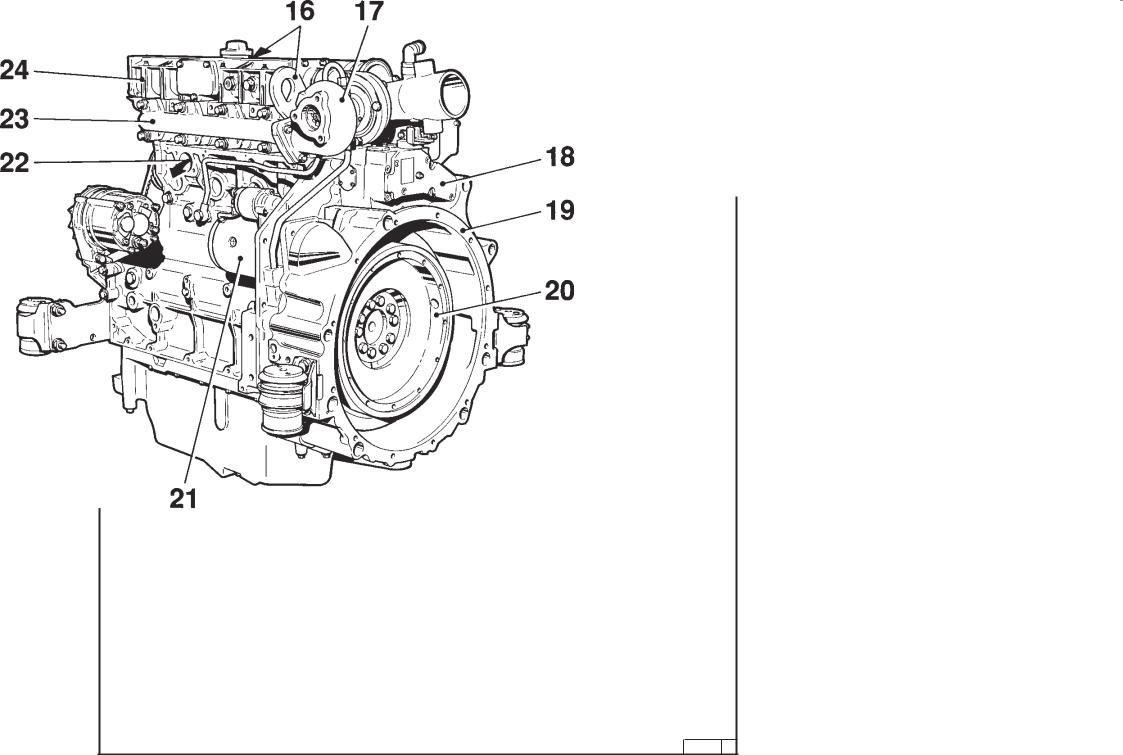

Engine Description 2.2 Engine Illustrations 2.2.6 Starter Side 1013 19 Lifting points 20 Exhaust turbocharger 21 Speed governor 22 SAE housing 23 Flywheel 24 Starter motor 25 Coolant level gauge 26 Bleeder valve 27 Coolant filler cap 26 334 0…

-

Page 20

Engine Description 2.2 Engine Illustrations 2.2.7 Service Side 1013 E 1 Oil filler 2 Coolant pump 3 Fuel pump 4 Vibration damper 5 Fuel filter 6 Engine mount 7 Lube oil filter 8 Oil pan 9 Dipstick 10 Lube oil cooler 11 Mounting facility for hydraulic pump 12 Back leak fuel pipe with pressure-regulating valve… -

Page 21: Starter Side 1013 E

Engine Description 2.2 Engine Illustrations 2.2.8 Starter Side 1013 E 14 Lifting points 15 Crankcase breather valve 16 Speed governor 17 SAE housing 18 Flywheel 19 Starter motor 20 Exhaust turbocharger 21 Fan 22 Exhaust manifold 23 Air intake manifold 26 337 0…

-

Page 22: Starter Side

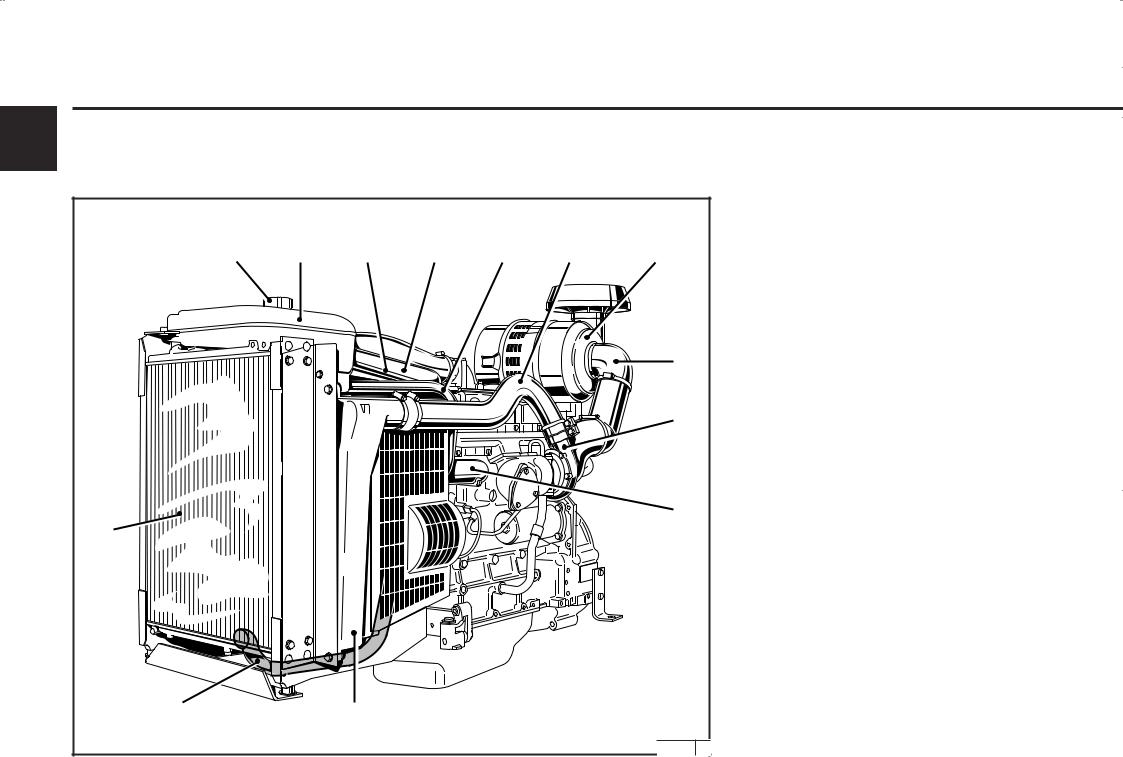

Engine Description 2.2 Engine Illustrations 2.2.9 Starter Side Unit Engine BF4M 1013 EC 1 Coolant filler neck with cap 2 Expansion tank 3 Vent line from cylinder head to expansion tank 4 Coolant line from engine crankcase to engine fluid radiator 5 Expansion line from expansion tank to radiator 6 Charge air line from exhaust turbocharger to charge-air cooler…

-

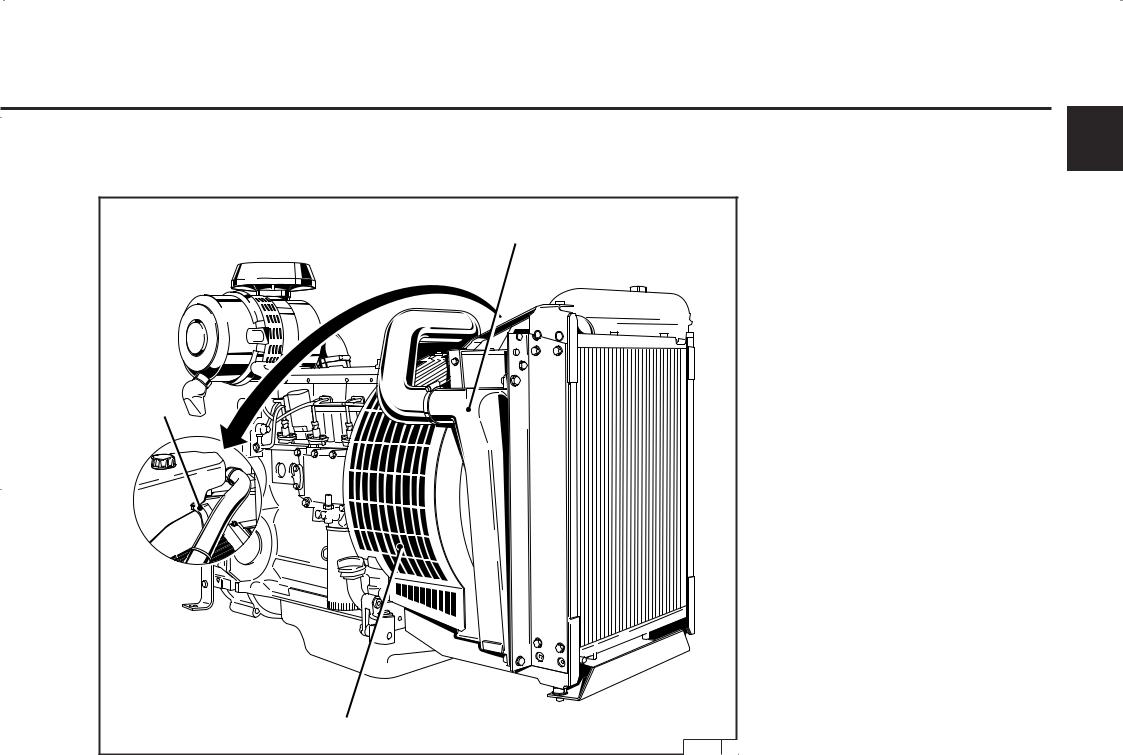

Page 23

Engine Description 2.2 Engine Illustrations 2.2.10 Service Side Unit Engine BF4M 1013 EC 3 Ventilation line from cylinder head to expansion tank 13 Charge-air line from charge-air cooler to engine 14 Protective guard 30 089 0 26 337 0… -

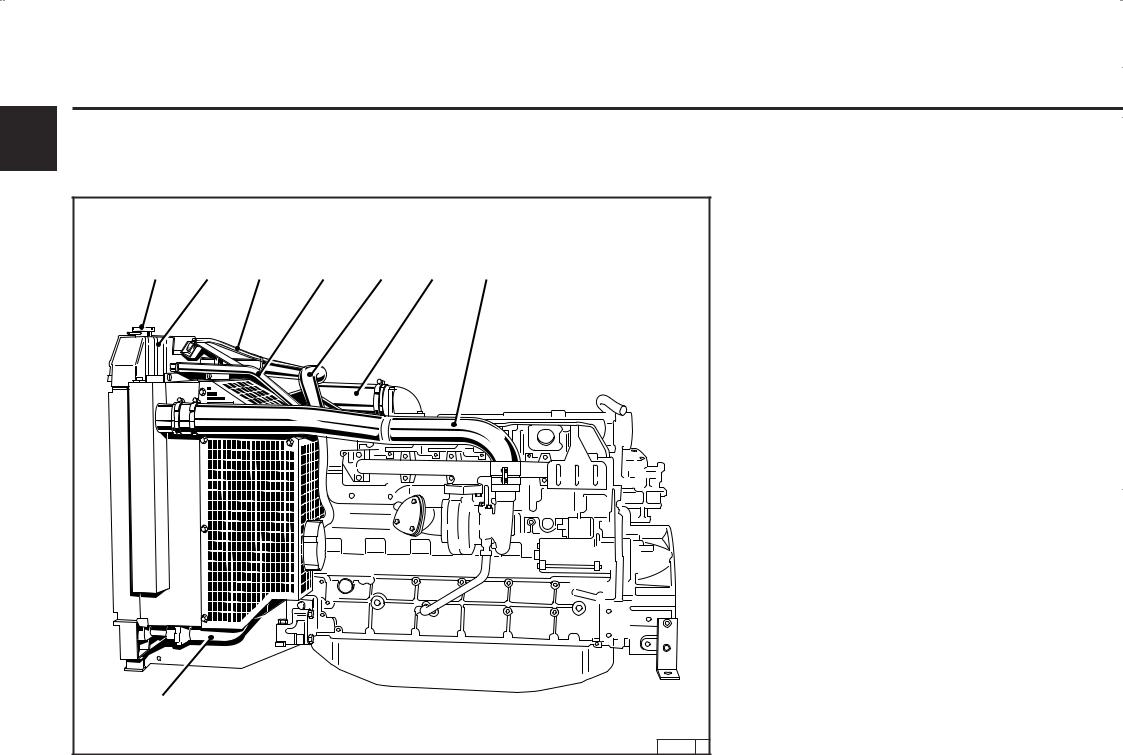

Page 24

Engine Description 2.2 Engine Illustrations 2.2.11 Starter Side Unit Engine BF6M 1013 EC 1 Filler neck with cap 2 Expansion tank 3 Vent line from cylinder head to expansion tank 4 Expansion line from expansion tank to coolant pump 5 Coolant line from crankcase to engine fluid radiator 6 Charge-air line from charge-air cooler to engine 7 Charge-air line from exhaust turbocharger to… -

Page 25

Engine Description 2.2 Engine Illustrations 2.2.12 Service Side Unit Engine BF6M 1013 EC 9 Engine fluid radiator 10 Charge-air cooler 11 Protective guard 30 086 0… -

Page 26: Lube Oil Circuit Schematic

Engine Description 2.3 Lube Oil Circuit 2.3.1 Lube Oil Circuit Schematic 1012 / 1012 E 1 Oil pan 2 Air intake manifold 3 Lube oil pump 3a Back leak fuel valve 3b Pressure-relief valve 4 Lube oil cooler 5 Lube oil filter…

-

Page 27

Engine Description 2.3 Lube Oil Circuit 2.3.2 Lube Oil Circuit Schematic 1013 / 1013 E 1 Oil pan 2 Air intake manifold 3 Lube oil pump 3a Back leak fuel valve 3b Pressure-relief valve 4 Lube oil cooler 5 Lube oil filter 6 Main oil gallery 7 Crankshaft bearing 8 Conrod bearing… -

Page 28: Fuel System

Engine Description 2.4 Fuel System 2.4.1 Fuel System Schematic 1 Fuel tank 2 Line to fuel pump 3 Fuel pump 4 Line to fuel filter 5 Fuel filter 6 Line to injection pumps 7 Injection pump 8 Line to injector 9 Injector 10 Back leak fuel pipe 11 Banjo bolt with pressure-regulating…

-

Page 29

Engine Description 2.5 Cooling System 2.5.1 Cooling System Schematic 1012 Coolant filler Thermostat housing Coolant pump Lube oil cooler Cylinder cooling Cylinder head cooling Heat exchanger Return from thermostat to coolant pump housing Ventilation line from cylinder head to heat… -

Page 30

Engine Description 2.5 Cooling System 2.5.2 Cooling System Schematic 1012 E entrance regulation Thermostat housing Coolant pump Lube oil cooler Cylinder cooling Cylinder head cooling Heat exchanger Ventilation line expansion tank — coolant pump Line from engine to heat exchanger… -

Page 31

Engine Description 2.5 Cooling System 1012 E escape regulation 1 Thermostat housing 2 Cooling fluid pump 3 Lubricating oil cooler 4 Cylinder cooling 5 Cylinder head cooling 6 Heat exchanger 7 Compensation setting of compensation tank t o cooling fluid pump… -

Page 32

Engine Description 2.5 Cooling System 2.5.3 Cooling System Schematic 1013 Coolant filler Thermostat housing Coolant pump Lube oil cooler Cylinder cooling Cylinder head cooling Heat exchanger Expansion line coolant pump/expansion tank Ventilation line from cylinder head to heat exchanger (expansion tank) 26 338 1… -

Page 33: 1013 E

Engine Description 2.5 Cooling System 2.5.4 Cooling System Schematic 1013 E entrance regulation Thermostat housing Coolant pump Lube oil cooler Cylinder cooling Cylinder head cooling Heat exchanger Ventilation line expansion tank — coolant pump Line from engine to heat exchanger Ventilation line from cylinder head to expansion tank 10 Expansion tank…

-

Page 34

Engine Description 2.5 Cooling System 1013 E escape regulation 1 Thermostat housing 2 Cooling fluid pump 3 Lubricating oil cooler 4 Cylinder cooling 5 Cylinder head cooling 6 Heat exchanger 7 Compensation setting of compensation tank t o cooling fluid pump 8 Line (Crankcase) from thermostat to heat exchanger 9 Ventilation line from cylinder head to… -

Page 35: Commissioning

Engine Operation 3.1 Commissioning 3.2 Starting 3.3 Monitoring Systems 3.4 Stopping 3.5 Operating Conditions…

-

Page 36

Engine Operation 3.1 Commissioning 3.1.1 Adding Engine Oil 3.1.2 Filling Oil Bath Air Cleaner 3.1.3 Adding Fuel 26243 0 24980 2 26244 0 As a rule, engines are delivered empty of oil. Fill oil cup 1 of the oil bath air cleaner (if fitted) Use only commercial-grade diesel fuel. -

Page 37

System ! 1012/1013 ! Check battery and cable connections, see See section 6.3.4 6.7.1. ! 1012 E/1013 E ! Trial run See section 6.3.6 ! Unit engine (with frontal radiator) — After the engine has been prepared, let it See section 6.3.8. -

Page 38

Engine Operation 3.2 Starting 3.2.1 Electric Starting Starting without Cold-Start Aid Make sure that no-one is stand- ing in the danger area of the engine/ machine before switch- ing on. After repairs: Check whether all protection devices are mounted and all tools have been removed from the engine. -

Page 39

Engine Operation 3.2 Starting Starting with Heater Plugs 25746 1 ● Insert key. – Position 0 = no operating voltage. ● Turn key clockwise. – Position 1 = operating voltage. – Pilot lights come on. Leave to preheat until pilot lights go out. ●… -

Page 40: Engine Oil Pressure

Engine Operation 3.3 Monitoring Systems 3.3.1 Engine Oil Pressure Oil Pressure Pilot Light Oil Pressure Gauge Oil Pressure Indicator 25752 1 25753 0 25754 0 ● The oil pressure pilot light comes on with ● The pointer must remain in the green sector ●…

-

Page 41: Coolant Temperature

Engine Operation 3.3 Monitoring Systems 3.3.2 Coolant Temperature 3.3.3 Coolant Level / Coolant Level Gauge 26246 0 26247 0 ● The coolant temperature gauge pointer should ● When the engine is cold, coolant level 1 should ● If a level switch is fitted, the engine is shut remain in the green sector most of the time.

-

Page 42

Engine Operation 3.4 Stopping 3.4.1 Engines with Mechanical 3.4.2 Engines with Electrical Shutdown Shutdown 26266 0 25746 2 ● Move speed control lever 1 to low idle. ● Turn key counterclockwise (to Position 0) and remove. The pilot lights will go out. ●… -

Page 43: Operating Conditions

Engine Operation 3.5 Operating Conditions 3.5.1 Winter Operation ● Lube Oil Viscosity ● Battery – Select the oil viscosity (SAE grade) – Efficient cold starting requires a healthy according to the ambient temperature when battery (see 6.7.1). the engine is started (see 4.1.2). –…

-

Page 44: High Ambient Temperature, High

Engine Operation 3.5 Operating Conditions 3.5.2 High Ambient Temperature, High Altitude ● As the altitude and ambient temperature rise, the density of the air tends to decrease, which affects the maximum power output of the engine, the exhaust gas quality and, in extreme cases, the starting behavior.

-

Page 45: Operating Media

Operating Media 4.1 Lube Oil 4.2 Fuel 4.3 Coolant…

-

Page 46: Viscosity

Operating Media 4.1 Lube Oil 4.1.1 Quality Grade 4.1.2 Viscosity Lube oils are differentiated by Deutz Generally, multi-grade oils shall be used. In according to their performance and quality closed heated rooms at temperatures >5°C, class. Oils of other, comparable specifications also single-grade oils can be used.

-

Page 47

P r o d u c e r Type of lube oil SAE class Availability D E U T Z DEUTZ Oil TLX-10W40FE 1 0 W- 4 0 E u r o p e A D D I N O L… -

Page 48: Winter-Grade Fuel

ASTM D 396; 1 and 2 BS 2869 Class D can be obtained by adding a flow improver Summer diesel fuel (additive). Please contact your Deutz partner. ● Jet fuel Winter diesel fuel — F34/F35/F44 (kerosene) — F54 (equivalent to diesel fuel according to…

-

Page 49: Water Quality For Coolant

A test kit (order number 1213 0382) can be 01011490 (5 litres) or 1221 1500 (210 litres). because corrosion, cavitation and freezing obtained from DEUTZ Service to check the These are nitrite-, amine- and phosphate- can lead to engine damage.

-

Page 50: Cooling System Protective Liquid

Operating Media 4.3 Coolant Cooling System Protection Cooling system capacity *) [Liters] Cooling Cooling system protective protection agent Cooling system protective liquid [Vol %] [°C] [Liters] –22 8.75 10.5 11.2 12.3 –28 10.0 10.8 12.0 12.8 14.0 –35 11.3 12.2 13.5 14.4 15.8…

-

Page 51: Routine Maintenance

Routine Maintenance 5.1 Maintenance Schedule 5.2 Maintenance Chart 5.3 Maintenance Record…

-

Page 52

Every 10 operating hours or daily Depending on the application shorter In operating hours (OH), every *E70=1012 Engines 10000OH maintenance times may be necessary. Please *E70=1013 Engines 13000OH refer to manufacturer’s operating manual. E20 E30 E40 E50 E60 E60 E70* Years # Maintenance work to be carried out only by authorised service personnel. -

Page 53

Every 10 operating hours or daily Depending on the application shorter maintenance times may be necessary. Please In operating hours (OH), every *E70 1012 Engines 10000OH refer to manufacturer’s operating manual. *E70 1013 Engines 13000OH # Maintenance work to be carried out only by… -

Page 54

2000 Bh Extended intermediate overhaul authorized trained staff 3000 Bh (EPA) Extended intermediate overhaul authorized trained staff 10 000 Bh (1012) E 70 Major overhaul authorized trained staff 12 000 Bh (1013) E 70 Major overhaul authorized trained staff… -

Page 55

Routine Maintenance 5.2 Maintenance Chart The maintenance chart shown here is supplied as self-adhesive label with each engine. It should be affixed where it can be seen clearly on the engine or driven equipment. Check that this is the case. If necessary, ask your engine or equipment supplier for a fresh supply of labels. -

Page 56

Check that this is the case. If necessary, ask your engine or equipment supplier for a fresh supply of labels. Routine work should be carried out according to the schedule in 5.1. BFM 1012 Standard engine BFM 1013… -

Page 57

Routine Maintenance 5.2 Maintenance Chart The maintenance chart shown here is supplied as self-adhesive label with each engine. It should be affixed where it can be seen clearly on the engine or driven equipment. Check that this is the case. If necessary, ask your engine or equipment supplier for a fresh supply of labels. -

Page 58

Routine Maintenance 5.3 Completed Maintenance Jobs Hours. Date Signaure / Stamp Hours Date Signaure / Stamp 50-150 1000 1125 1250 1375 1500 1625 1750 1875 2000 2115 2250 2375 2500 2625 2750 * Commissioning new and overhauled engines The maintenance jobs duly completed can be recorded in the above table. -

Page 59

Routine Maintenance 5.3 Completed Maintenance Jobs Hours Date Signaure / Stamp Hours Date Signaure / Stamp 2875 3000 3125 3250 3375 3500 3625 3750 3875 4000 4125 4250 4375 4500 4625 4750 4875 5000 5125 5250 5375 5500 5625 5750 The maintenance jobs duly completed can be recorded in the above table. -

Page 60

Routine Maintenance 5.3 Completed Maintenance Jobs Hours. Date Signaure / Stamp Hours Date Signaure / Stamp 6000 5875 6250 6125 6375 6500 6750 6625 7000 6875 7250 7125 7500 7375 7750 7625 8000 7825 8250 8125 8500 8375 8625 8750 The maintenance jobs duly completed can be recorded in the above table. -

Page 61

Hours Date Signaure / Stamp Hours Date Signaure / Stamp 9000 8875 9250 9125 9500 9375 9750 9625 10000 9875 10250 10125 10500 10375 10750 10625 11000 10825 11250 11125 11500 11375 11750 11625 The maintenance jobs duly completed can be recorded in the above table. -

Page 62

Hours. Date Signaure / Stamp Hours Date Signaure / Stamp… -

Page 63: Service And Maintenance

Service and Maintenance 6.1 Lubrication System 6.2 Fuel System 6.3 Cooling System 6.4 Combustion Air Cleaner 6.5 Belt Drives 6.6 Adjustments 6.7 Accessories…

-

Page 64: Oil Change Intervals

Service and Maintenance 6.1 Lubrication System 6.1.1 Oil Change Intervals The oil change intervals are dependent on If, for vehicle engines, lube oil change the engine application and the quality of intervals are determined by operating hours, the lube oil. the lube oil change intervals indicated in table 6.1.1.1.

-

Page 65

Service and Maintenance 6.1 Lubrication System 6.1.1.1 Lube Oil Change Intervals for Equipment Engines Lube oil grade Deutz lube oil quality class DQC I DQC II DQC III ACEA-specfication E2-96 E3-96/E5-02 E4-99 API-specfication CF/CF-4 CG-4/CH-4 Worldwide specification DHD-1 special DEUTZ release list see chap. -

Page 66

Service and Maintenance 6.1 Lubrication System 6.1.1.2 Oil change intervals for vehicle engines Lube oil-quality Deutz lube oil quality class DQC I DQC II DQC III ACEA-specification E2-96 E3-96/E5-02 E4-99 API-specification CF/CF-4 CG-4/CH-4 worldwide specification DHD-1 special DEUTZ release list see chap. -

Page 67: Checking Oil Level / Changing Engine Oil

Service and Maintenance 6.1 Lubrication System 6.1.2 Checking Oil Level / Changing Engine Oil 6.1.2.1Checking Oil Level 6.1.2.2 Changing Engine Oil © 25 729 0 © 26 022 0 © 26 023 0 Ensure that the engine or vehicle is on a Run the engine warm.

-

Page 68: Changing Oil Filter

Service and Maintenance 6.1 Lubrication System 6.1.3 Changing Oil Filter © 25 880 0 © 25 881 0 © 25 882 0 With fitted torsion lock: Clean any dirt from the filter carrier rim. Check that the cartridge is correctly seated Loosen screws and slide clamps down- against the gasket and tighten with a final wards.

-

Page 69

Service and Maintenance 6.1 Lubrication System 6.1.4 Changing Oil Filter Cup © 30 074 0 Switch off the engine. Replace rubber seal 2 and apply a small Loosen the lube oil filter cap 1 and unscrew amount of grease in an anticlockwise direction. Carefully insert the new paper filter Carefully lift the paper filter cartridge 3 out cartridge 3 in guide 4. -

Page 70: Replace Fuel Filter

Undo fuel filter cartridge with commercial tool Apply light film of oil or diesel fuel to the rubber half-turn. and spin off. gasket of the new DEUTZ original fuel filter cartridge. Open fuel stopcock. Catch any fuel. Screw in the new cartridge finger tight Check for leaks.

-

Page 71

Close the fuel shut-off valve. Apply light film of oil or diesel fuel to the Open fuel shut-off valve. Undo fuel filter cartridge with commercial rubber gasket of the new original DEUTZ Bleed fuel system, see 6.2.4. tool and spin off. fuel filter cartridge. -

Page 72: Clean/Replace Fuel Pre-Filter, Filter Element

Service and Maintenance 6.2 Fuel System 6.2.3 Clean/Replace Fuel Pre-Filter, 6.2.4 Venting the Fuel System Filter Element with Preliminary Fuel Filter Bleed: Place the fuel pan beneath the preliminary fuel filter. Loosen drain plug 4 and observe the draining fluid. When fuel instead of water starts to flow, retighten drain plug 4.

-

Page 73: Clean/Replace Fuel Pre-Filter, Filter Element

Service and Maintenance 6.2 Fuel System 6.2.5 Clean/Replace Fuel Pre-Filter, 6.2.6 Vent Fuel System with Fuel Filter Element Pre-Filter Drain Water: Place fuel collection container beneath the fuel pre-filter. Loosen drain screw 9 and watch the draining liquid, tighten the drain screw 9 when water changes to fuel.

-

Page 74: Clean/Replace/Vent Fuel Pre-Filter, Filter Element

Service and Maintenance 6.2 Fuel System 6.2.7 Clean/Replace/Vent Fuel Pre-Filter, Filter Element © 36 648 0 Open the fuel shut-off valve and bleed the Clean: Vent: system. Close the fuel shut-off valve. Loosen the vent screw 7 slightly. Check for leaks after starting the engine. Place fuel collection container beneath the Actuate the pump until fuel free from air Replace:…

-

Page 75: Clean / Purge Or Change Fuel Pre-Filter

Service and Maintenance 6.2 Fuel System 6.2.8 Clean / purge or Change Fuel Pre-Filter Changing the filter element 5: Change at least once a year or as required (drop in performance also after purging) Turn off the engine or switch to other filter in case of changeover filter Close the fuel stopcock or supply (if available)

-

Page 76: Changing Fuel Leakage Pipes

Service and Maintenance 6.2 Fuel System 6.2.9 Venting Fuel system without 6.2.10 Changing Fuel Leakage Fuel Pre-Filter Pipes © 30 034 1 © 30 901 0 © 30 084 0 Set engine controller to stop position Close fuel stopcock Mounting pressure holding valve 9: Open fuel stopcock Dismantle valve cap cover Tighten up new ring piece with bolt 5.

-

Page 77: Cooling System

Ships, gensets in enclosed Remove the service flap on the heat ex- spaces, pumps Unit engine changer (see insert). Clean as described under series 1012/1013. 1000 Vehicles on paved roads The cleaning jet must be positioned parallel to Compressed Tractors, forklift trucks, the cooling-air ducts.

-

Page 78: Draining Cooling System

Service and Maintenance 6.3 Cooling System 6.3.3 Draining Cooling System 1012 / 1013 © 30 082 0 Place container under drain plug 3. Fill/vent the cooling system: see section Unscrew cap 1. 6.3.4 Unscrew drain plug 3 fully. Drain coolant.

-

Page 79: Filling / Venting Cooling System

Service and Maintenance 6.3 Cooling System 6.3.4 Filling / Venting Cooling System 1012 / 1013 Provide DEUTZ cooling system preser- vative. Fill in the coolant tag and attach in a protected position. Remove the cooler cap (1), mount the filling aid and funnel.

-

Page 80: Draining The Cooling System

6.3.6 Filling/Venting the Cooling 6.3.5 Draining the Cooling System System 1012 E/1013 E Standard engine 1012 E / 1013 E Start engine. Run engine until the operating temperature is reached and the thermostat is open. Continue running the engine at high idling speed.

-

Page 81

Service and Maintenance 6.3 Cooling System 1013 E Short engine BFM 1013E With external cooling systems in accordance with the specifications of the manufacturer. Loosen vent plug position 2 and sealing plug position 3. Add coolant up to the maximum marking or filler limit (heater valve of the system must be opened –… -

Page 82: Draining The Cooling System

Service and Maintenance 6.3 Cooling System 6.3.7 Draining the Cooling System 6.3.8 Filling/Venting the Cooling System Unit engine (6 cylinders) Unit Engine (4 Cylinders) Unit Engine © 30 277 0 © 30 299 0 © 30 277 0 Open the cap 1 of the expansion tank. Open the cap 1 of the expansion tank.

-

Page 83: Draining The Charge-Air Cooler

Service and Maintenance 6.3 Cooling System 6.3.9 Draining the Charge-Air Cooler © 30 191 0 Loosen the drain plug 1 on the end of the charge-air cooler. Drain off any oil residues that may be remaining. Close the drain plug 1.

-

Page 84: Combustion Air Cleaner

Service and Maintenance 6.4 Combustion Air Cleaner 6.4.1 Cleaning Intervals © 25 885 1 The amount of dirt in the air cleaner depends Air cleaner servicing is needed when: on the amount of dust in the air and the size of –…

-

Page 85: Emptying Cyclone Type Precleaner

Service and Maintenance 6.4 Combustion Air Cleaner 6.4.2 Emptying Cyclone Type 6.4.3 Cleaning Oil Bath Air Precleaner Cleaner © 25 886 0 © 25 887 0 Undo wing nut 1 and remove cover 2. Turn engine off and wait about 10 minutes Clean filter housing 1 if very dirty.

-

Page 86: Dry Type Air Cleaner

Service and Maintenance 6.4 Combustion Air Cleaner 6.4.4 Dry Type Air Cleaner Filter Cartridge Dust Discharge Valve © 25 888 1 © 25 889 0 Empty dust discharge valve 1 by pressing Undo clip fasteners 1. After five air cleaner services or after apart lips of discharge slot as indicated two years at the latest, replace safety Take off hood 2 and remove cartridge 3.

-

Page 87: Belt Drives

Service and Maintenance 6.5 Belt Drives 6.5.1 Checking V-Belts 1013 1012 © 26 255 0 © 26 315 0 © 26 261 1 Inspect entire V-belt for damage. Carefully remove the gauge without altering the position of the indicator arm.

-

Page 88: Tensioning Fan / Alternator Belts

6.5.2 Tensioning Fan / 6.5.3 Changing Fan / 6.5.4 Tensioning Coolant / Alternator Belts Alternator Belts Fuel Pump Belts 1012 1012 1012 © 26 449 0 © 26 449 0 © 26 450 0 Slacken off bolts 1, 2 and 3.

-

Page 89: 1012 E

6.5.6 Tensioning Coolant / 6.5.7 Changing Coolant / Fuel Pump Belts Fuel Pump Belts Fuel Pump Belts 1012 1012 E 1012 E © 26 255 0 © 26 315 0 © 26 261 1 Remove fan belt as described in 6.5.3.

-

Page 90: Tensioning Alternator Belt 1012 E

Service and Maintenance 6.5 Belt Drives 6.5.8 Tensioning Alternator Belt 6.5.9 Changing Alternator Belt 1012 E 1012 E © 26 449 0 © 26 449 0 © 26 450 0 Slacken off bolts 1, 2 and 4. Remove fuel pump belt as described in 6.5.7.

-

Page 91: 10Tensioning / Changing Fan Belt 1013

Service and Maintenance 6.5 Belt Drives 6.5.10 Tensioning / 6.5.11 Tensioning Coolant / 6.5.12 Changing Coolant / Changing Fan Belt Fuel Pump belts Fuel Pump Belts 1013 1013 1013 © 26 345 0 © 26 450 0 © 26 450 0 Slacken off bolts 1 and 2.

-

Page 92: 1013 E

Service and Maintenance 6.5 Belt Drives 6.5.13 Tensioning /Changing 6.5.14 Tensioning Coolant /Fuel 6.5.15 Changing Coolant / Alternator Belt Pump Belts Fuel Pump Belts 1013 1013 E 1013 E © 26 449 0 © 26 380 0 © 26 383 0 Tensioning: Slacken off bolts 1 and 2.

-

Page 93: Tensioning / Changing Compressor

Service and Maintenance 6.5 Belt Drives 6.5.16 Tensioning /Changing Compressor Belt © 24 598 1 © 24 599 1 Remove hex. bolts 1. To retension belt, remove one or more shims 3 – as may be required – from inside. Place removed shim(s) outside on removed half- Take off outer half-pulley 2.

-

Page 94: Adjustments

Service and Maintenance 6.6 Adjustments 6.6.1 Checking / Adjusting Valve Clearances 19691 2 26262 1 Slacken off breather valve and swing to one Adjust valve clearance if necessary: side. – Release locknut 4. – Use screwdriver 7 to turn setscrew 5 Remove rocker cover.

-

Page 95

Service and Maintenance 6.6 Adjustments 6.6.1.1 Valve Clearance Adjustment Schematic Crankshaft Position 1: Turn crankshaft until both valves in cylinder 1 overlap (exhaust valve about to close, inlet valve about to open). Adjust clearance of valves marked in black on schematic. -

Page 96: Accessories

Service and Maintenance 6.7 Accessories 6.7.1 Battery 6.7.1.3Checking Specific 6.7.1.1Checking Battery and Cable 6.7.1.2Checking Electrolyte Gravity of Electrolyte Level Connectors © 25 895 0 © 24 232 3 © 25 896 0 Keep battery clean and dry. Remove caps 1. Measure the specific gravity of individual cells with a commercial hydrometer.

-

Page 97

Service and Maintenance 6.7 Accessories Specific Gravity in [kg/l] in °Bé [°Baumé]* State of Charge Normal Tropics Normal Tropics 1.28 1.23 Fully charged 1.20 1.12 Half charged, recharge 1.12 1.08 Discharged, recharge immediately * Measurement of specific gravity in °Bé is out of date and rarely used today. The gases emitted by the battery are explosive. -

Page 98: Three-Phase Alternator

Service and Maintenance 6.7 Accessories 6.7.2 Three-Phase Alternator 6.7.3 Lifting Tackle Notes on the three-phase system: Never disconnect the cables between bat- tery, alternator and regulator while the engine is running. If, however, it is necessary to start and ope- rate the engine without the battery, discon- nect the regulator from the alternator before starting.

-

Page 99

Troubleshooting 7.1 Diagnosis Chart 7.1 Diagnosis Chart… -

Page 100

● A diagnosis chart is given on the facing page. ● If you cannot identify the cause of the problem or are unable to rectify it yourself, please contact DEUTZ Service. Before starting, make sure that nobody is standing in the imme- diate vicinity of the engine or driven machine. -

Page 101: Troubleshooting

Troubleshooting 7.1 Diagnosis Chart Fault Remedy Engine fails or is difficult to start Check Engine starts but runs unevenly or stalls Adjust Engine overheats. Temperature monitor gives warning Replace Engine gives poor performance Clean Engine not firing on all cylinders Top up Engine has little or no oil pressure Lower level…

-

Page 102

Troubleshooting 7.1 Diagnosis Chart Fault Remedy Engine fails or is difficult to start Check Engine starts but runs unevenly or stalls Adjust Engine overheats. Temperature monitor gives warning Replace Engine gives poor performance Clean Engine not firing on all cylinders Top up Engine has little or no oil pressure Lower level… -

Page 103: Engine Preservation

Engine Preservation 8.1 Preservation 8.1 Preservation…

-

Page 104

Engine Preservation 8.1 Preservation 8.1 Preservation If the engine is to remain idle for an extended period of time, it is necessary to take protective measures to prevent rust formation. The pre- servative measures described here will protect the engine for up to 6 months. The procedure will have to be reversed before the engine is re- commissioned. -

Page 105: Technical Specification

Technical Specifications 9.1 Engine Specifications and Settings 9.2 Torque Wrench Settings 9.3 Tools…

-

Page 106: Technical Specifications

Model ————- BF4M 1012 ——— BF4M 1012 C ————— BF6M 1012 ———- BF6M 1012 C ——— ———— BF4M 1012 E ——- BF4M 1012 EC ————- BF6M 1012 E ——- BF6M 1012 EC ——- Number of cylinders ——————- 4 ———————— 4 —————————— 6 ———————— 6 —————…

-

Page 107

Model BFM1012 / E ————- BF4M 1012 ——— BF4M 1012 C ————— BF6M 1012 ———- BF6M 1012 C ——— ———— BF4M 1012 E ——- BF4M 1012 EC ————- BF6M 1012 E ——- BF6M 1012 EC ——- Cooling system ———————————————- Liquid-cooled/Cooling system protection —————————… -

Page 108

Technical Specifications 9.1 Engine Specifications and Settings Model — BF4M 1013 ——— BF4M 1013 C ——— BF6M 1013 —- BF6M 1013 C ——— BF6M 1013 CP — — BF4M 1013 E ——- BF4M 1013 EC ——- BF6M 1013 E — BF6M 1013 EC ——- BF6M 1013 ECP — Number of cylinders ———- 4 ———————- 4 ———————— 6 —————— 6 ———————— 6 ———- Cylinder arrangement… -

Page 109

Technical Specifications 9.1 Engine Specifications and Settings Model 1013 /E ————- BF4M 1013 ——— BF4M 1013 C BF6M 1013 BF6M 1013 C ——- BF6M 1013 CP ——- ———— BF4M 1013 E ——- BF4M 1013 ECBF6M 1013 EBF6M 1013 EC — BF6M 1013 ECP —— Cooling system ———————————————- Liquid-cooled/Cooling system protection ————————— Coolant quantity… -

Page 110

Technical Specifications 9.1 Engine Specifications and Settings Model ————————————- BF4M 1013 FC ———— BF6M 1013 FC ———————————- Number of cylinders ———————————————- 4 —————————— 6 —————————————— Cylinder arrangement —————————————————— vertical, in line ————————————————— Bore [mm] ———————————————————— 108 ——————————————————— Stroke [mm] ———————————————————— 130 ——————————————————— Total displacement ] ——————————————- 4764 ———————— 7146 —————————————- Compression ratio… -

Page 111

Technical Specifications 9.1 Engine Specifications and Settings Model 1013 FC ————————————- BF4M 1013 FC ———— BF6M 1013 FC ———————————- Cooling system ———————————————- Liquid-cooled/Cooling system protection ————————— Coolant quantity 1013 FC [litres approx.] ——————————————— 7.2 ————————— 9.8 —————————————— Permissible continuous coolant temperature Engine outlet, with performance group I [°C] ——————— wi t h hi n ged-type charger (turbocharger) max.110 ./ wi t h fi x ed charger (turbocharger) max.105… -

Page 112

Technical Specifications 9.2 Torque Wrench Settings Preload [Nm] Torquing Load [Nm] Location Total [Nm] Remarks Stage 1 Stage 2 Stage 3 Stage 1 Stage 2 Stage 3 Stage 4 Rocker cover Rocker arm setscrew M16 x40 8.8 Mount, flywheel side M16 x40 8.8 Mount, turbocharger side Air intake manifold… -

Page 113

A TORX wrench set is used with engines in the The V-belt tension gauge can be obtained under The hose clamp pliers can be obtained under order 1012/1013 series. This system was chosen order number 91 107 from: number 8020 from because of the many advantages it offers: WILBÄR… -

Page 114

Technical Specifications 9.2 Tools Filling aid Filling aid BFM 1012/1013 BFM 1012/1013 E 32 039 0 31 145 0 The filling aid is obtainable under order No. The filling aid is obtainable under order No. 170 150 from: 170 140 from: Fa. -

Page 115

Notes Warnings to Place on Equipment Warning in the Manual CALIFORNIA CALIFORNIA Proposition 65 Warning Proposition 65 Warning Diesel engine exhaust and some of its Diesel engine exhaust and some of its constituents are known to the State of constituents are known to the State of California to cause cancer, birth California to cause cancer, birth defects, and other reproductive harm. -

Page 116

Obligation of Resellers of Diesel Engines. This letter must accompany any loose diesel engine sold in California. Should you have any questions, please call Deutz Corporation Product Support Department. -

Page 117

Notes… -

Page 120

DEUTZ AG Supporthouse Information Systems Ottostraße 1 51149 Köln Germany Phone: +49 (0) 221-822-0 Fax: +49 (0) 221-822-5850 E-Mail: info@deutz.com www.deutz.com Printed in Germany © 07/2008 All rights reserved Order number: The engine company. 0297 9682 en…

This manual is also suitable for:

1013

- Manuals

- Brands

- Deutz Manuals

- Engine

- 1013

Manuals and User Guides for Deutz 1013. We have 3 Deutz 1013 manuals available for free PDF download: Workshop Manual, Operation Manual

Deutz 1013 Workshop Manual (490 pages)

Brand: Deutz

|

Category: Engine

|

Size: 14.62 MB

Table of Contents

-

Specifications

12

-

Schematic for Valve Clearance Adjustment

22

-

Tightening Order for Cylinder Head Bolts

23

-

Setting Commencement of Delivery

24

-

Determining Shim Thickness for Commencement of Delivery

27

-

Bosch Injection Pump

27

-

Determining Shim Thickness for Bosch Injection Pump Replacement on BFM 1012 in Case of Service. Standard Dimensions L0=109Mm

31

-

Determining Shim Thickness for Bosch Injection Pump Replacement on BFM 1012 in Case of Service. Standard Dimensions L0=119Mm

35

-

Determining Shim Thickness for Bosch Injection Pump Replacement on BFM 1013 in Case of Service. Standard Dimensions L0=143Mm

39

-

Determining Corrected Installation Dimension (Ek) and EP Code for Bosch Injection Pump

43

-

Key to Symbols

47

-

Checking and Adjusting

53

-

Valve Clearance Checking and Adjusting/Special Tool Required

54

-

Compression Pressure Checking and Adjusting

58

-

Injector Checkind and Adjusting

62

-

Engine View

70

-

Repair of Components

71

-

Crakcase with Integrated Cylinder Liners Repair

73

-

Front Cover/Lube Oil Pump Repair

97

-

Timing Chest Repair

105

-

Crankshaft Repair

111

-

Starter Ring Gear Repair

121

-

Connecting Rod Repair

125

-

Piston

139

-

Cylinder Head

147

-

Camshaft Repair

161

-

Rocker Arm Bracket

165

-

Lube Oil Cooler

169

-

Fuel Pump

181

-

Injector

185

-

Air Compressor

189

-

Injector (Cont.)

191

-

Control Rod Repair

195

-

Air Compressor Repair

201

-

Thermostat Repair

203

-

Coolant Pump Repair

207

-

Blower Repair

211

-

Mass Balancing Shaft Repair

223

-

Hydraulic Pump Drive Repair

227

-

Hydraulic Pump with Fastening Flange Repair

234

-

Disassembly and Reassembly of Complete Engine

243

-

Tools Required for Dismantling the Engine

248

-

Mounting Angled Clamping Plate

248

-

Clamp Engine in Swiveling Assembly Stand and Align

248

-

Bfm 1013

251

-

Removal of BFM 1012 Oil Pressure Pipe, Oil Return Pipe, Exhaust Turbocharger

255

-

Removal of BFM 1013 Oil Pressure Pipe, Oil Return Pipe, Charge Air Eblow and Exhaust Turbocharger

255

-

Reassembling Engine

280

-

Tools Required for the Engine Reassembly

280

-

Oil Spray Nozzles

280

-

Tappets/Camshaft

283

-

Crankshaft Hearings

283

-

Mass Balancing Shafts BFM 1012

291

-

Drive Gear/Governor

300

-

Control Rod

300

-

Timing Chest Cover

303

-

Front Cover

304

-

Piston Complete with Connecting Rod

307

-

Installing Injection Pumps

311

-

Determining TDC of Piston Pertaining to Injection Pump to be Timed

312

-

Determining Commencement of Delivery with Bosch Injection Pump

316

-

Injection Pump Assembly

320

-

Gauging Control Rod Travel with Injection Pumps Installed

324

-

Checking Ease of Movement of Control Rod

327

-

Gauging Control Rod Travel for Governor Adjustment

327

-

Flywheel/V-Belt Pulley

328

-

Cylinder Head Assembly

331

-

Cylinder Head with Valve Gear BFM 1012

335

-

Shutdown Solenoid

340

-

Injector/Injection Lines

343

-

Air Intake/Exhaust Manifold

344

-

Cylinder Head Cover

347

-

Lube Oil Cooler Mounting

348

-

Coolant Pump

351

-

Fuel Pump Fitting

355

-

Oil Suction Pipe/Oil Pan

355

-

Governor

360

-

Cable Harness

364

-

Adapter Housing

367

-

Starter

368

-

Breather Pipe

368

-

Oil Pressure Switch

371

-

Crankcase Breather

372

-

Coolant Pipe Mounting

375

-

Exhaust Turbocharger BFM 1012 Flywheel End

375

-

Adapter

375

-

Exhaust Turbocharger BFM 1013

376

-

Central Arrangement

376

-

Oil Return Pipe/Pressure Oil Pipe BFM 1012

376

-

Pressure Oil Pipe/Oil Return Pipe BFM 1013

379

-

Intake Elbow BFM 1012

383

-

Intake Elbow BFM 1013

384

-

Charge Air Elbow BFM 1013

387

-

Oil Dipstick

388

-

Alternator

391

-

Tensioning V-Belt

391

-

Engine Mounting/Mounting Feet

395

-

Removing and Refitting Components for Integrated Cooling System — BFM 1012

396

-

Removing Components

396

-

Refitting Components

412

-

Oil Pressure Switch/Coolant Temperature Sensor Refitting

412

-

Cable Harness Refitting

412

-

Blower Carrier Refitting

415

-

Vibration Damper/V-Belt Pulley Refitting

416

-

Coolant Pipe Refitting

424

-

Panelling Refitting

427

-

Oil Return Pipe/Pressure Oil Pipe Refitting

427

-

Radiator Refitting

431

-

Replacing Shafts Seals on Complete Engine

436

-

Timing Chest Cover Flywheel End

436

-

Front Cover Refitting

439

-

Removing and Refitting Air Compressor

444

-

Removing and Refitting Power Steering Pump

448

-

Removing and Refitting Hydraulic Pump

452

-

Removing and Refitting Hydraulic Pump Together with Bracket

456

-

Replacing Injection Pump in Case of Service

464

-

Commercial Tools

475

-

Pressure Pump for Coolant Leakage

475

-

Compression Tester

475

-

Nozzle Tester

475

-

Socket A/Flats 15, Long Version for Injector (Cap Nut)

476

-

Screw Driver Socket

476

-

Torx Sockets Long Version

476

-

V-Belt Tension Gauge

476

-

Serrated Wrench for Turning Injection Pump

477

-

Torx Tool Kit

477

-

Valve Spring Assembly Lever

477

-

Spring Clamp Pliers

477

-

Spring Clamp Pliers View

478

-

Auxiliary Tool for Glow Plug Cable Coupler

478

-

Special Tools

479

-

Connector for Compression Tester

479

-

Turning Gear

479

-

Dial Gauge M2T with Locking Ring

479

-

Measuring Bar with Spacers for Gauging TDC and Piston Projection

480

-

Measuring Device for Base Circle Measurement «Injection Pump and Commencement of Delivery»

480

-

Measuring Device for Measuring and Locking Control Rod

480

-

Adjusting Pin for Mass Balancing Shafts

480

-

Press-On Device for Control Rod

481

-

Graduated Disc 360 Degrees with Device for Fastening to Flywheel for TDC and COD Setting

481

-

Adapter for Graduated Disc

481

-

Extractor for Injectors, to be Used with Tool 150 800

481

-

Dolly for Injector A/Flats 11

482

-

Assembly Tool for Control Rod Sleeves

482

-

Swiveling Clamping Stand for Cylinder Head

482

-

Clamping Plate for 120 900

482

-

Piston Ring Pliers

483

-

Piston Ring Compressor

483

-

Assembly Tool for Small End Bush

483

-

Disassembly Tool for Piston Pin Circlip

483

-

Puller (Hook) for Front and Rear Crankshaft Seals

484

-

Assembly Tool for Rear Crankshaft Seal

484

-

Assembly Tool for Crankshaft Seal

484

-

Assembly Tool for Engine Balancer Bushes

484

-

Assembly Tool for Camshaft Sleeves

485

-

Assembly Tool for Cylinder Liner

485

-

Assembly Tool for Pressure Control Valve

485

-

Extractor

485

-

Special Device for Screwing off Filter Cartridge

486

-

Assembly Tool for Coolant Thermostat

486

-

Dolly for Air Compressor Gear

486

-

Engine Assembly Stand for Double-Sided Chucking

486

-

Set of Angled Clamping Plates for Double-Sided Chucking

487

-

Engine Assembly Stand for One-Sided Chucking

487

-

Set of Angled Clamping Plates for Engine with External Cooling System

487

-

Set of Angled Clamping Plates for Engine with Integrated Cooling System

487

Advertisement

Deutz 1013 Operation Manual (120 pages)

Brand: Deutz

|

Category: Engine

|

Size: 4.36 MB

Table of Contents

-

Table of Contents

5

-

1 General

9

-

2 Engine Description

11

-

Model

11

-

Rating Plate

12

-

Engine Serial Number

12

-

Cylinder Numbering

13

-

Engine Illustrations

14

-

Starter Side 1012

15

-

Starter Side 1012 E

17

-

Starter Side 1013

19

-

Starter Side 1013 E

21

-

Starter Side

22

-

Lube Oil Circuit Schematic

26

-

Fuel System

28

-

1013 E

33

-

Cooling System Schematic 1013 E

33

-

Commissioning

35

-

Starting

35

-

Engine Oil Pressure

40

-

Monitoring Systems

40

-

Coolant Temperature

41

-

Operating Conditions

43

-

Winter Operation

43

-

High Ambient Temperature, High

44

-

-

Operating Media

45

-

Viscosity

46

-

Quality Grade

46

-

Winter-Grade Fuel

48

-

Water Quality for Coolant

49

-

Preparation

49

-

Coolant Preparation

49

-

Cooling System Protective Liquid

50

-

-

5 Routine Maintenance

51

-

Maintenance Schedule

51

-

Maintenance Chart

51

-

Maintenance Record

51

-

-

6 Service and Maintenance

63

-

Lubrication System

63

-

Oil Change Intervals

64

-

Checking Oil Level / Changing Engine Oil

67

-

Changing Oil Filter

68

-

Replace Fuel Filter

70

-

Clean/Replace Fuel Pre-Filter, Filter Element

72

-

Venting the Fuel System with Preliminary Fuel Filter

72

-

Clean/Replace Fuel Pre-Filter, Filter Element

73

-

Vent Fuel System with Fuel Pre-Filter

73

-

Clean/Replace/Vent Fuel Pre-Filter, Filter Element

74

-

Clean / Purge or Change Fuel Pre-Filter

75

-

Changing Fuel Leakage Pipes

76

-

Cooling System

77

-

Cleaning Intervals

77

-

Cleaning Cooling System

77

-

Draining Cooling System

78

-

Filling / Venting Cooling System

79

-

Draining the Cooling System

80

-

1012 E / 1013 E

80

-

Filling/Venting the Cooling System

80

-

Draining the Cooling System

82

-

Unit Engine

82

-

-

Filling/Venting the Cooling System

82

-

Draining the Charge-Air Cooler

83

-

Combustion Air Cleaner

84

-

Cleaning Intervals

84

-

Emptying Cyclone Type Precleaner

85

-

Cleaning Oil Bath Air Cleaner

85

-

Dry Type Air Cleaner

86

-

Belt Drives

87

-

Checking V-Belts

87

-

-

Tensioning Fan / Alternator Belts

88

-

Changing Fan / Alternator Belts 1012

88

-

Tensioning Coolant / Fuel Pump Belts 1012 E 8. 6.5.7 Changing Coolant / Fuel Pump Belts

88

-

Changing Coolant / Fuel Pump Belts

88

-

1012 E

89

-

-

Tensioning Alternator Belt 1012 E

90

-

Changing Alternator Belt 1012 E

90

-

10Tensioning / Changing Fan Belt 1013

91

-

11Tensioning Coolant / Fuel Pump Belts

91

-

1013 E

92

-

Tensioning / Changing Alternator

92

-

Tensioning / Changing Compressor

93

-

-

Adjustments

94

-

-

Checking / Adjusting Valve

94

-

Clearances

94

-

-

Accessories

96

-

Battery

96

-

Checking Battery and Cable Connectors

96

-

Checking Electrolyte Level

96

-

Checking Specific Gravity of Electrolyte

96

-

Three-Phase Alternator

98

-

Lifting Tackle

98

-

Troubleshooting

101

-

-

7 Faults, Causes and Remedies

103

-

8 Engine Preservation

103

-

Preservation

103

-

-

Technical Specification

105

-

Engine Specifications and Settings

105

-

Tools

105

-

Technical Specifications

106

-

Deutz 1013 Operation Manual (104 pages)

Liquid-cooled engines

Brand: Deutz

|

Category: Engine

|

Size: 3.14 MB

Table of Contents

-

Engine Serial Number

3

-

Table of Contents

5

-

1 General

9

-

2 Engine Description

11

-

Model

11

-

Cooling System

11

-

Cooling System Schematic 1012 E

30

-

Cooling System Schematic 1013 E

33

-

-

3 Engine Operation

35

-

Commissioning

35

-

Adding Engine Oil

36

-

Filling Oil Bath Air Cleaner

36

-

Adding Fuel

36

-

-

Other Preparations

37

-

Starting

38

-

Electric Starting

38

-

Monitoring Systems

40

-

Engine Oil Pressure

40

-

Coolant Temperature

41

-

Coolant Level/Level Gauge 3.4 Stopping

41

-

-

Engines with Electrical Shutdown

42

-

Operating Conditions

43

-

Winter Operation

43

-

High Ambient Temperature, High Altitude

44

-

-

4 Operating Media

45

-

Lube Oil

45

-

Quality Grade

46

-

Fuel

47

-

Winter Grade Fuel

47

-

Coolant

48

-

Coolant Preparation

48

-

-

5 Routine Maintenance

50

-

Maintenance Schedule

50

-

Maintenance Chart

50

-

Maintenance Record

50

-

-

6 Service and Maintenance

60

-

Lubrication System

60

-

Oil Change Intervals

61

-

Cleaning/Changing Oil Filter (Cup)

64

-

Fuel System

65

-

Changing Fuel Pre-Filter

65

-

Changing Fuel Leakage Pipes

67

-

Cooling System

68

-

Cleaning Intervals

68

-

-

Cleaning Cooling System

68

-

Filling / Venting Cooling System 1012 / 1013

69

-

Draining the Charge Air Cooler

72

-

Combustion Air Cleaner

73

-

Cleaning Intervals

73

-

-

Cleaning Oil Bath Air Cleaner

74

-

Belt Drives

76

-

Checking V-Belts

76

-

-

Tensioning Fan / Alternator Belts 1012

77

-

Changing Fan / Alternator Belts 1012

77

-

Tensioning Coolant / Fuel Pump Belts 1012

77

-

Changing Coolant / Fuel Pump Belts 1012

78

-

1012 E

78

-

-

Changing Alternator Belt 1012 E

79

-

Tensioning Coolant / Fuel Pump Belts

80

-

Changing Coolant / Fuel Pump Belts

80

-

Tensioning /Changing Alternator Belt

81

-

Tensioning Coolant / Fuel Pump Belts 1013 E

81

-

Changing Coolant / Fuel Pump Belts 1013 E

81

-

Tensioning / Changing Compressor Belt

82

-

Adjustments

83

-

-

Checking / Adjusting Valve Clearances

83

-

Valve Clearance Adjustment Schematic

84

-

Accessories

85

-

Checking the Battery and Cable

85

-

Checking Electrolyte Level

85

-

Checking Specific Gravity of Electrolyte

85

-

Three-Phase Alternator

87

-

Troubleshooting

88

-

Troubleshooting

90

-

Engine Preservation

92

-

Engine Preservation

93

-

Technical Specifications

94

-

Technical Specifications

95

-

Torque Wrench Settings

101

-

Service

104

-

-

-

Advertisement

Advertisement

Related Products

-

Deutz 1012

-

Deutz 1015

-

Deutz 0297 9929en

-

Deutz 914

-

Deutz 9929en

-

Deutz B/FL 1011 / F / 2011

-

Deutz B/FL 413 F / 513 /C / CP

-

Deutz B/FL 912/913/914/C

-

Deutz B/FM 1011 F / 2011

-

Deutz BF3L 2011

Deutz Categories

Engine

Toy

Inverter

Measuring Instruments

Controller

More Deutz Manuals

-

Page 1

Operation Manual 1012 1013… -

Page 2

The risks involved are ● When carrying out maintenance/repair op- to be borne solely by the user. erations on the engine, the use of DEUTZ ● Use in accordance with the intended pur- original parts is prescribed. These are… -

Page 3

Operation Manual 1012 1013 0297 9682 en Engine serial number: Please enter the engine serial number here. This number should be quoted when enquiring about customer service, repairs or spare parts (see Section 2.1). Technical modifications required to improve our… -

Page 4

Foreword Dear Customer, Liquid-cooled Deutz engines are designed for a large number of applications. Consequently, a wide range of variants are offered to meet the requirements of specific cases. Your engine is appropriately equipped for the installation concerned, which means that not… -

Page 5: Table Of Contents

Operating conditions Unit Engine BF6M 1013 EC 3.5.1 Winter Operation Lube Oil Circuit Schematic 3.5.2 High Ambient Temperature, High 2.3.1 Lube Oil Circuit 1012 / 1012 E Altitude 2.3.2 Lube Oil Circuit 1013 / 1013 E Fuel System 2.4.1 Fuel System Plan…

-

Page 6

6.2.6 Vent Fuel System with Fuel Pre-Filter 1012 6.7.2 Three-Phase Alternator 6.2.7 Clean/Replace/Vent Fuel Pre-Filter, 6.5.3 Changing Fan / Alternator Belts 1012 6.7.3 Lifting Tackle Filter Element 6.5.4 Tensioning Coolant / Fuel Pump Belts 6.2.8 Clean / purge or change fuel… -

Page 9: General

It goes without saying that DEUTZ Diesel Engines Special care should be taken under abnormally Original parts from DEUTZ AG are always produced meet the highest standards for environmental demanding operating conditions.

-

Page 11: Engine Description

Engine Description 2.1 Model 2.2 Engine Illustrations 2.3 Lube Oil Circuit 2.4 Fuel System 2.5 Cooling System…

-

Page 12: Rating Plate

Engine Description 2.1 Model 2.1.1 Rating Plate 2.1.2 Rating Plate Location 2.1.3 Engine Serial Number 26 332 0 26231 1 26232 1 The model A, the engine serial number B and the The rating plate C is attached to the crankcase. The engine serial number is also stamped on the performance data are stamped on the rating plate.

-

Page 13: Cylinder Numbering

Engine Description 2.1 Model 2.1.4 Cylinder Numbering 26233 0 Cylinders are numbered consecutively, beginning at the flywheel end.

-

Page 14: Engine Illustrations

Engine Description 2.2 Engine Illustrations 2.2.1 Service Side 1012 1 Oil filler (option: between filters) 2 Coolant filler 3 Cooling fan 4 Coolant pump 5 Belt pulley 6 Fuel pump 7 Engine mount 8 Fuel filter 9 Lube oil filter…

-

Page 15: Starter Side 1012

Engine Description 2.2 Engine Illustrations 2.2.2 Starter Side 1012 17 Lifting points 18 Exhaust turbocharger 19 Speed governor 20 SAE housing 21 Flywheel 22 Starter motor 23 Hydraulic oil cooler 24 Coolant heat exchanger 25 Coolant level gauge 26 Bleeder valve…

-

Page 16

Engine Description 2.2 Engine Illustrations 2.2.3 Service Side 1012 E 1 Oil filler (option: between filters) 2 Coolant inlet 3 Coolant pump 4 Alternator 5 Belt pulley 6 Engine mount 7 Fuel pump 8 Fuel filter 9 Lube oil filter… -

Page 17: Starter Side 1012 E

Engine Description 2.2 Engine Illustrations 2.2.4 Starter Side 1012 E 16 Lifting points 17 Exhaust turbocharger 18 Speed governor 19 SAE housing 20 Flywheel 21 Starter motor 22 Coolant outlet to heat exchanger 23 Exhaust manifold 24 Air intake manifold…

-

Page 18

Engine Description 2.2 Engine Illustrations 2.2.5 Service Side 1013 1 Oil filler (option: between filters) 2 Alternator 3 Coolant pump 4 Fan 5 Belt Pulley 6 Vibration damper 7 Fuel pump 8 Engine mount 9 Fuel filter 10 Lube oil filter 11 Oil pan 12 Dipstick 13 Lube oil cooler… -

Page 19: Starter Side 1013

Engine Description 2.2 Engine Illustrations 2.2.6 Starter Side 1013 19 Lifting points 20 Exhaust turbocharger 21 Speed governor 22 SAE housing 23 Flywheel 24 Starter motor 25 Coolant level gauge 26 Bleeder valve 27 Coolant filler cap 26 334 0…

-

Page 20

Engine Description 2.2 Engine Illustrations 2.2.7 Service Side 1013 E 1 Oil filler 2 Coolant pump 3 Fuel pump 4 Vibration damper 5 Fuel filter 6 Engine mount 7 Lube oil filter 8 Oil pan 9 Dipstick 10 Lube oil cooler 11 Mounting facility for hydraulic pump 12 Back leak fuel pipe with pressure-regulating valve… -

Page 21: Starter Side 1013 E

Engine Description 2.2 Engine Illustrations 2.2.8 Starter Side 1013 E 14 Lifting points 15 Crankcase breather valve 16 Speed governor 17 SAE housing 18 Flywheel 19 Starter motor 20 Exhaust turbocharger 21 Fan 22 Exhaust manifold 23 Air intake manifold 26 337 0…

-

Page 22: Starter Side

Engine Description 2.2 Engine Illustrations 2.2.9 Starter Side Unit Engine BF4M 1013 EC 1 Coolant filler neck with cap 2 Expansion tank 3 Vent line from cylinder head to expansion tank 4 Coolant line from engine crankcase to engine fluid radiator 5 Expansion line from expansion tank to radiator 6 Charge air line from exhaust turbocharger to charge-air cooler…

-

Page 23

Engine Description 2.2 Engine Illustrations 2.2.10 Service Side Unit Engine BF4M 1013 EC 3 Ventilation line from cylinder head to expansion tank 13 Charge-air line from charge-air cooler to engine 14 Protective guard 30 089 0 26 337 0… -

Page 24

Engine Description 2.2 Engine Illustrations 2.2.11 Starter Side Unit Engine BF6M 1013 EC 1 Filler neck with cap 2 Expansion tank 3 Vent line from cylinder head to expansion tank 4 Expansion line from expansion tank to coolant pump 5 Coolant line from crankcase to engine fluid radiator 6 Charge-air line from charge-air cooler to engine 7 Charge-air line from exhaust turbocharger to… -

Page 25

Engine Description 2.2 Engine Illustrations 2.2.12 Service Side Unit Engine BF6M 1013 EC 9 Engine fluid radiator 10 Charge-air cooler 11 Protective guard 30 086 0… -

Page 26: Lube Oil Circuit Schematic

Engine Description 2.3 Lube Oil Circuit 2.3.1 Lube Oil Circuit Schematic 1012 / 1012 E 1 Oil pan 2 Air intake manifold 3 Lube oil pump 3a Back leak fuel valve 3b Pressure-relief valve 4 Lube oil cooler 5 Lube oil filter…

-

Page 27

Engine Description 2.3 Lube Oil Circuit 2.3.2 Lube Oil Circuit Schematic 1013 / 1013 E 1 Oil pan 2 Air intake manifold 3 Lube oil pump 3a Back leak fuel valve 3b Pressure-relief valve 4 Lube oil cooler 5 Lube oil filter 6 Main oil gallery 7 Crankshaft bearing 8 Conrod bearing… -

Page 28: Fuel System

Engine Description 2.4 Fuel System 2.4.1 Fuel System Schematic 1 Fuel tank 2 Line to fuel pump 3 Fuel pump 4 Line to fuel filter 5 Fuel filter 6 Line to injection pumps 7 Injection pump 8 Line to injector 9 Injector 10 Back leak fuel pipe 11 Banjo bolt with pressure-regulating…

-

Page 29

Engine Description 2.5 Cooling System 2.5.1 Cooling System Schematic 1012 Coolant filler Thermostat housing Coolant pump Lube oil cooler Cylinder cooling Cylinder head cooling Heat exchanger Return from thermostat to coolant pump housing Ventilation line from cylinder head to heat… -

Page 30