-

Bookmarks

Quick Links

The

The

T

T

urbo Ai

urbo

Centrifugal Compressor

Centrifugal Compressor

Handbook

Handbook

Attention:

Attention:

Upon compressor receipt, it is recommended the

Upon compressor receipt, it is recommended the

machine be registered at www.c-a-m.com for CCV

machine be registered at www.c-a-m.com for CCV

extended warranty, service information and

extended warranty, service information and

updates posted to the web site.

updates posted to the web site.

Revision History

Revision History

Rev.

Rev

.

#:

#:

01

01

ECO#

ECO#

1938315

1938315

Rev.

Rev

.

#:

#:

02

02

ECO#

ECO#

2042406

2042406

Rev

Rev. #:

. #:

03

03

ECO# 2127389

ECO# 2127389

Rev.

Rev

.

#:

#:

04

04

ECO#

ECO#

2318415

2318415

®

®

Air

r

3000

3000

January

January

2004

2004

May

May

2005

2005

September

September

2006

2006

October

October

2008

2008

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Compression Systems

Engineering Data Release

Engineering Data Release

AAEDR-H-081

AAEDR-H-081

S

S

S

S

S

S

M

M

M

M

M

M

S

S

S

S

M

M

M

M

Contents

Contents

Summary of Contents for Cameron Turbo Air 3000

Центробежные

компрессоры работают с большой частотой

вращения вала, поэтому при эксплуатации

особое внимание уделяют подшипникам

и масляным системам. Машинист,

обслуживающий центробежные компрессоры,

соблюдает общие правила эксплуатации:

выполнение всех работ только по

распоряжению начальника смены или

старшего по смене, ознакомление с

записями в сменном журнале перед

подготовкой центробежного компрессора

к пуску, обязательная запись времени

пуска и остановки с указанием ее

причины.

Каждый

вид центробежного компрессора имеет

свои особенности эксплуатации,

которые мы и рассмотрим.

При

подготовке газо- и воздуходувок к пуску

необходимо включить пусковой

(вспомогательный) масляный насос,

проверить поступление масла во все

смазочные точки, наличие, исправность

и подключение измерительных приборов

и регулирующих устройств, пустить воду

или другую жидкость на гидравлические

уплотнения, пустить воду на охлаждение

подшипников и в маслохолодильник,

провернуть за полумуфту ротор и убедиться

в легкости его вращения. Перед пуском

задвижки на всасывающем и нагнетательном

трубопроводах должны быть закрыты, а

задвижка в атмосферу или пусковой

трубопровод — открыта. Газодувки,

сжимающие и перемещающие взрывоопасные

газы, перед пуском после длительных

остановок нужно продуть азотом или

другим инертным газом. Одновременно

к пуску необходимо подготовить привод

— турбину или электродвигатель.

После

пуска газо- и воздуходувок вхолостую

проверяют поступление масла и

техническое состояние подшипников,

особенно упорных, прослушивают

корпус и концевые уплотнения. При полной

исправности машины открывают задвижку

на всасывающем трубопроводе и

поднимают давление до допустимого

значения, прикрыв задвижку на пусковом

трубопроводе. Затем проверяют работу

турбомашины под нагрузкой и переводят

ее для работы в систему, одновременно

открывая нагнетательную задвижку и

прикрывая задвижку на пусковом или

сбросном трубопроводах. Работать газо-

и воздуходувки должны на режиме,

соответствующем наибольшему КПД,

наименьшему потреблению мощности и в

устойчивой зоне.

Обслуживание

газо- и воздуходувок заключается в

наблюдении за смазочной системой,

подачей воды на подшипники и гидравлические

уплотнения, показаниями измерительных

приборов, а также в регулировании

заданного режима работы агрегата.

Для

вывода воздухо- или газодувки из зоны

неустойчивой работы необходимо

прикрыть дроссельную заслонку во

всасывающей трубе и открыть выпускной

клапан.

Машинист

должен записывать в сменный журнал

через определенные промежутки

времени основные показатели работы

агрегата.

Машину

останавливают после вывода ее из

системы, постепенно прикрыв задвижку

на линии нагнетания и одновременно

открыв задвижку на пусковом трубопроводе.

Затем выключают двигатель и включают

пусковой маслонасос. После остановки

на короткое время агрегат приводят в

действие.

Для

каждого компрессорного агрегата

разработаны подробные инструкции по

уходу и обслуживанию. Подготовку к

пуску и пуск компрессора проводят, как

правило, помощник машиниста, машинист

и старший электрик под руководством

начальника смены и под контролем

начальника или механика цеха.

При

подготовке компрессора к пуску проверяют

наличие, подключение и исправность

контрольно-измерительных приборов и

средств автоматики, уровень масла в

маслобаке, техническое состояние

фильтров, исправность пускового

маслонасоса, поступление масла в

подшипники и редуктор, внешнее техническое

состояние компрессора, особенно

соединительных муфт, исправность

задвижки на нагнетательном

трубопроводе. После этого выпускают

влагу, накопившуюся в газовой части

холодильников, открывают полностью

задвижку на «свечу» или пусковой

трубопровод, задвижки на подводе и

сбросе воды промежуточных холодильников,

маслохоло-дильника, включают охлаждение

электродвигателя.

Если

центробежный компрессор имеет привод

от синхронного электродвигателя и

паровой или газовой турбины, то для

пуска их готовят одновременно. Прогревают

паром или газом подводящие трубопроводы

и турбины. Старший электрик готовит к

пуску электродвигатель. По разрешению

начальника смены включают в работу

пусковой маслонасос компрессора.

Постепенно пускают пар или газ в турбину.

При небольшой частоте вращения ротора

прослушивают слуховой трубкой

цилиндры, подшипники, редуктор и

концевые уплотнения. Когда ротор

турбины достигнет синхронной частоты

вращения, включают синхронный

электродвигатель. Через 15 с остановится

пусковой маслонасос, так как включится

в работу основной маслонасос.

Открывают задвижку на всасывающем

трубопроводе и тщательно проверяют

работу агрегата вхолостую. Загружают

компрессор, полностью открыв дроссельную

заслонку или поворотные лопатки на

диффузоре. Закрыв задвижки «на свечу»

или пусковом трубопроводе устанавливают

необходимое давление. При этих

операциях следят за нагрузкой

электродвигателя по амперметру, за

разрежением на линии всасывания и

осевым сдвигом по манометру после

думмиса. Во многих компрессорах для

определения недопустимого осевого

сдвига устанавливают звуковую и световую

сигнализации.

После

загрузки компрессора вновь прослушивают

работу цилиндров, подшипников,

особенно упорно-опорных, редуктора,

думмиса, концевых уплотнений, проверяют,

нет ли посторонних шумов или скрежета,

значительного повышения температуры.

При

полной исправности компрессора его

переводят на работу в систему, постепенно

открывая задвижку на нагнетательном

трубопроводе и закрывая задвижку

на пусковом трубопроводе. Машинист

обязан сблокировать электродвигатель

пущенного компрессора с общей схемой

аварийной блокировки цеха.

Обслуживание

работающего компрессора заключается

в регули-эовании режима по показаниям

приборов, наблюдении за давлением

и температурой по ступеням, работой

смазочной системы и системы охлаждения

цилиндров, уплотнений, подшипников и

редукторов, в ведении сменного журнала.

Машинист

должен содержать в исправном состоянии

антипом-пажные устройства, знать, при

каком режиме появляются признаки

помпажа. Если отсутствует антипомпажный

клапан и обнаружены признаки помпажа,

вызванные повышением давления на линии

нагнетания, следует понизить давление,

открыв клапан на пусковом трубопроводе,

а если помпаж вызван малой нагрузкой,

нагрузить компрессор и излишек газа

сбросить в пусковой трубопровод.

Необходимо периодически продувать

газовое пространство промежуточных

холодильников, чтобы удалить скапливающийся

конденсат.

Компрессор

останавливают машинист, дежурный

электрик поуказанию и в присутствии

начальника смены, сообщив об этом

сменному персоналу смежных отделений

и цехов.

Для

остановки компрессора необходимо:

отключить компрессор от коллектора

нагнетания и перевести его на работу

в пусковой трубопровод, разблокировать

электродвигатель и приступить к

разгрузке компрессора, полностью

открыть клапан выхода газа в пусковой

коллектор, постепенно закрывать

поворотные лопатки направляющих

аппаратов или дроссельную заслонку

(после чего автоматически включают

пусковой маслонасос) и нажатием кнопки

«Стоп» выключить электродвигатель.

При наличии турбины перекрыть клапан

подачи на нее газа или пара.

Машинисту

следует определить и записать в журнал

время от момента выключения двигателей

до полной остановки ротора. Если

ротор вращается меньше определенного

в инструкции времени, то это указывает

на повреждение вкладышей подшипников

или уплотнений. Для равномерного

охлаждения подшипников следует

прокачивать масло пусковым насосом не

менее 20 мин после выключения привода.

Затем останавливают пусковой маслонасос,

закрывают задвижки на линии всасывания,

поступления воды в маслохолодильник,

промежуточные холодильники и холодильник

электродвигателя. Далее осматривают

и очищают компрессорный агрегат.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

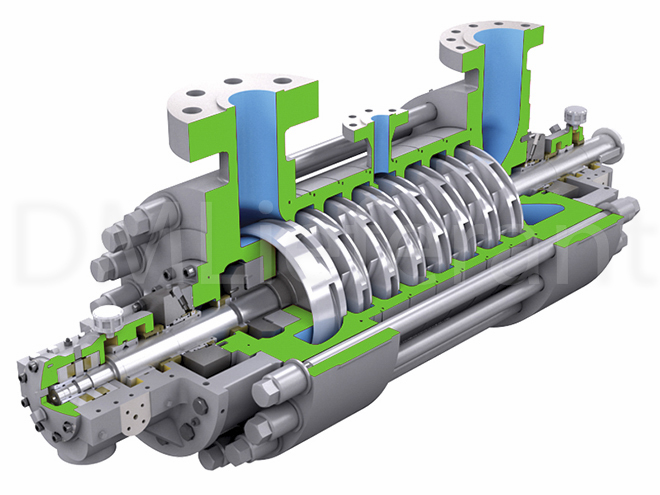

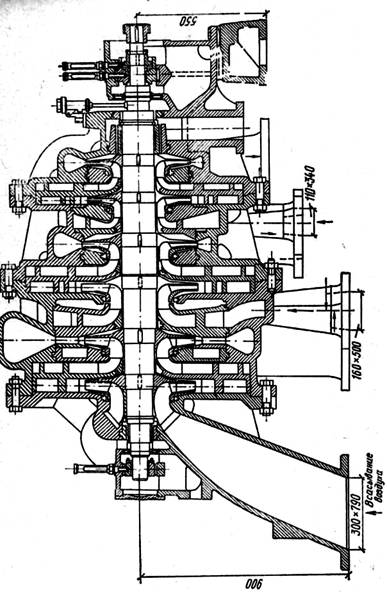

Компрессор К-250 состоит из одноцилиндровой шестиступенчатой центробежной компрессорной машины 1 одностороннего всасывания, редуктора 2, электродвигателя 3, воздухоохладителей промежуточных и концевого, воздуховодов, клапанов, системы масляной и системы автоматики и предназначен для нагнетания воздуха в сеть трубопроводов предприятий металлургической, энергетической, цементной, химической и др. промышленности.

Компрессор К-250 1, редуктор 2 и электродвигатель 3 установлены на фундаменте. Их валы соединены зубчатыми муфтами. Зубчатые втулки соединительных муфт зафиксированы от проворота шпоночными соединениями.

Корпус компрессора К-250 состоит из камеры всасывающей, улитки 1-ой секции, улитки 2-ой секции, камеры нагнетательной, крышек подшипников. Все основные части выполнены из чугуна. Камеры и улитки имеют горизонтальный разъем. Внутри корпуса установлены диафрагмы, лопаточный диффузор и диски. Все диафрагмы и диски, чугунные и имеют горизонтальный разъем.

Ротор компрессора состоит из вала, на котором с необходимыми натягами без применения шпоночных соединений насажены: шесть рабочих колес, упорный диск, думмис, восемь втулок. Каждое рабочее колесо состоит из диска, покрышки и лопаток между ними.

Редуктор состоит из корпуса редуктора, крышки редуктора, зубчатой передачи и подшипников.

Техническая характеристика компрессора К-250-61-5

Наименование параметров

Начальное абсолютное давление, кгс/см2

Конечное абсолютное давление, кгс/см2

Потребляемая мощность в рабочем диапазоне, кВт

Частота вращения ротора, об/мин

Количество оборотов электродвигателя, об/мин

Мощность электродвигателя, кВт

Масса агрегата без двигателя, тонн

Запчасти компрессора К-250

Источник

Центробежный компрессор К-250-61-5

Центробежный компрессор К-250-61-5 предназначены для сжатия и перемещения атмосферного воздуха. Центробежный компрессор стационарный, автоматизированный. Вид климатического исполнения УХЛ4.

В комплектность компрессора входит собственно центробежный компрессор, редуктор, промежуточные и концевой воздухоохладители, комплект патрубков для соединения компрессора с промежуточными воздухоохладителями, дроссельная заслонка, обратный и противопомпажный клапаны.

Смазочная система в составе компрессора К-250-61-5 поставляется в виде устройств (смазочный бак, пусковой насос, маслоохладитель) и других элементов (арматура, трубы и т.п.). Все устройства устанавливаются и соединяются в систему при монтаже компрессора. Смазочная система выполнена в виде собранного на заводе блока. По конструктивным признакам оба компрессора однокорпусные, одновальные, шестиступенчатые с охлаждением сжимаемого воздуха после каждых двух ступеней. Редуктор представляет собой одноступенчатую повышающую шевронную цилиндрическую зубчатую передачу. Регулирование производительности компрессора осуществляется дроссельной заслонкой.

Центробежный компрессор оснащен приводом — синхронный двигатель СТДМ-1600-23УХЛ4 мощностью 1600 кВт, трехфазного переменного тока напряжением 6000 или 10000 В, частотой 50Гц и частотой вращения ротора 3000 об/мин.

Центробежный компрессор управляется системой автоматического управления «ЗолотНик». Изготовитель – ООО “НП “Энергомаш””. Присоединительные и установочные размеры компрессоров К-250-61-5 и ЦТК-275/9 по фундаменту одинаковы, за исключением размещения смазочных систем.

Центробежный компрессор К-250-61-5

| Наименование показателя компрессора | Центробежный компрессор |

| К-250-61-5 | |

| 1. Объемная производительность, м3/мин | 250 |

| 2. Рабочий диапазон производительности, м 3/мин | 145-255 |

| 3. Конечное давление, кгс/см2, не более | 8,0 |

| 4. Потребляемая мощность в рабочем диапазоне, кВт | 1500 |

| 5. Частота вращения ротора компрессора, об/мин | 10935 |

| 6. Габаритные размеры, включая двигатель, Ix bx h, м | 8,2х6, 3х4,3 |

| 7. Масса без двигателя, т | 15,5 |

| 8. Диаметр (Ду) всасывающего трубопровода, мм | 600 |

| 9. Диаметр (Ду) нагнетательного трубопровода, мм | 200 |

У нас Вы можете заказать центробежный компрессор К-250-61-5. Чтоб купить центробежный компрессор К-250-61-5, обратитесь в коммерческий отдел Энергомаш. Продажа центробежного компрессора К-250-61-5 осуществляется во все регионы России, Украины и стран СНГ.

Источник

Серии «К»

Центробежные компрессоры К-250, К-350, К-500, ЦТК-275 — установки подвального исполнения, которые предназначены для комплектации компрессорных станций на средних и крупных предприятиях любой специализации.

Отрасли применения

Конструктивные особенности

- По конструктивным признакам компрессоры однокорпусные, одновальные, шестиступенчатые с охлаждением сжимаемого воздуха после каждых двух ступеней.

- Редуктор представляет собой одноступенчатую повышающую шевронную цилиндрическую зубчатую передачу. Регулирование производительности осуществляется дроссельной заслонкой.

- Смазочная система в составе К 250. К 350 и К 500 поставляется в виде устройств (смазочный бак, пусковой насос, маслоохладитель) и других элементов (арматура, трубы и.т.п.). Все устройства устанавливаются и соединяются в систему при монтаже компрессора. В ЦТК — 275 смазочная система выполнена в виде собранного на заводе блока.

- Присоединительные и установочные размеры компрессоров К 250 и ЦТК 275 по фундаменту одинаковы.

Основные технические данные

Производительность м 3 /мин

Мощность двигателя кВт Напряжение В Масса двигателя т Расход охлаждающей жидкости м 3 /ч

Комплект поставки

- Компрессор

- Редуктор

- Промежуточный и концевой воздухоохладители

- Дроссельная заслонка

- Обратный и противопомпажный клапаны

- Смазочная система в комплекте (включая смазочный бак, пусковой насос, маслоохладитель)

- Другие элементы (арматура, трубы и т.п.)

Все устройства устанавливаются и соединяются в систему при монтаже компрессора.

Для повышения эффективности компрессоров серии «К» АО «Дальэнергомаш» предлагает установку АСУТП «Воздух». Внедрение такой системы позволяет экономить до 15% электроэнергии на одном агрегате.

Ремонт и модернизация компрессоров серии «К»

Комплекты для модернизации предназначены для обновления компрессоров К-250 и К-500 производства завода «Дальэнергомаш». Комплекты рекомендуется использовать для компрессоров, имеющих значительную наработку, но удовлетворительное состояние корпусов компрессора и редуктора. Модернизация обеспечивает улучшение параметров компрессора и их стабильное поддержание в процессе эксплуатации. Производительность модернизированного компрессора К-250 увеличивается до 270 м 3 /мин, К-500 – до 550 м 3 /мин, КПД компрессора повышается на 1-1,5 %. Модернизированный компрессор позволяет производить ежедневные остановки. Модернизация компрессоров производится на месте эксплуатации с сохранением фундаментов и без демонтажа и доработки корпусов компрессора, редуктора и воздухоохладителей. Применение любого из выпускаемых заводом комплектов дает возможность полностью обновить компрессор и тем самым продлить его срок службы.

*Уточнить цену и получить дополнительную консультацию можно в отделе продаж

Источник

Каталог оборудования

Центробежные компрессоры К-250, К-350, К-500, ЦТК-275

Центробежные компрессоры К-250, К-350, К-500, ЦТК-275 — установки подвального исполнения, которые предназначены для комплектации компрессорных станций на средних и крупных предприятиях любой специализации.

Отрасли применения

- Машиностроение

- Химическая промышленность

- Цементная промышленность

- Горнодобывающая промышленность

- Металлургия

- Энергетика

Конструктивные особенности

- По конструктивным признакам компрессоры однокорпусные, одновальные, шестиступенчатые с охлаждением сжимаемого воздуха после каждых двух ступеней.

- Редуктор представляет собой одноступенчатую повышающую шевронную цилиндрическую зубчатую передачу. Регулирование производительности осуществляется дроссельной заслонкой.

- Смазочная система в составе К 250. К 350 и К 500 поставляется в виде устройств (смазочный бак, пусковой насос, маслоохладитель) и других элементов (арматура, трубы и.т.п.). Все устройства устанавливаются и соединяются в систему при монтаже компрессора. В ЦТК — 275 смазочная система выполнена в виде собранного на заводе блока.

- Присоединительные и установочные размеры компрессоров К 250 и ЦТК 275 по фундаменту одинаковы.

Основные технические данные

| Тип машины | Производительность, м 3 /мин | Конечное абсолютное давление кгс/см 2 | Потребляемая мощность, кВт | Частота вращения ротора, 1/мин | Масса, т | Мощность двигателя, кВт | >Напряжение, В | Масса двигателя, т | Расход охлаждающей жидкости, м 3 /ч |

|---|---|---|---|---|---|---|---|---|---|

| К-250 | 145-255 | 9,0 | 1000-1445 | 10935 | 15,5 | 1600 | 6000/10000 | 7 | 186 |

| К -350 | 230 – 275 | 7,35 | 1 600 – 2 000 | 8600 | 19 | 2500 | 6000/10000 | 11,1 | 268 |

| К -500 | 300-525 | 9,0 | 2400-3000 | 7625 | 29 | 3150 | 6000/10000 | 12,3 | 302 |

| ЦТК-275 | 165 – 275 | 9,0 | 1 135 – 1 535 | 11172 | 14,5 | 1600 | 6000/10000 | 7 | 168 |

Комплект поставки

- Компрессор

- Редуктор

- Промежуточный и концевой воздухоохладители

- Дроссельная заслонка

- Обратный и противопомпажный клапаны

- Смазочная система в комплекте (включая смазочный бак, пусковой насос, маслоохладитель)

- Другие элементы (арматура, трубы и т.п.)

Все устройства устанавливаются и соединяются в систему при монтаже компрессора.

Для повышения эффективности компрессоров серии «К» АО «Дальэнергомаш» предлагает установку АСУТП «Воздух». Внедрение такой системы позволяет экономить до 15% электроэнергии на одном агрегате.

Ремонт и модернизация компрессоров серии «К» Комплекты для модернизации предназначены для обновления компрессоров К-250 и К-500 производства завода «Дальэнергомаш». Комплекты рекомендуется использовать для компрессоров, имеющих значительную наработку, но удовлетворительное состояние корпусов компрессора и редуктора.

Модернизация обеспечивает улучшение параметров компрессора и их стабильное поддержание в процессе эксплуатации. Производительность модернизированного компрессора К-250 увеличивается до 270 м 3 /мин, К-500 – до 550 м 3 /мин, КПД компрессора повышается на 1-1,5 %. Модернизированный компрессор позволяет производить ежедневные остановки. Модернизация компрессоров производится на месте эксплуатации с сохранением фундаментов и без демонтажа и доработки корпусов компрессора, редуктора и воздухоохладителей. Применение любого из выпускаемых заводом комплектов дает возможность полностью обновить компрессор и тем самым продлить его срок службы.

Источник

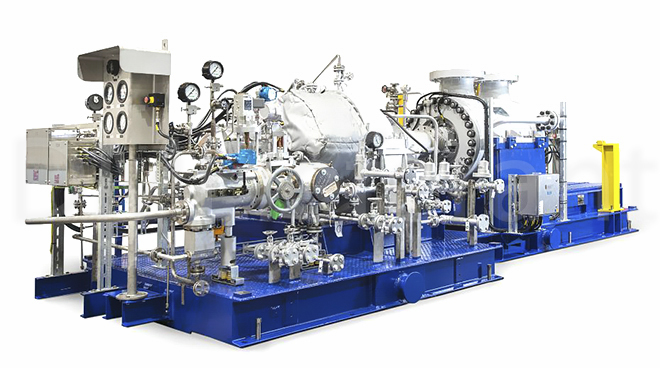

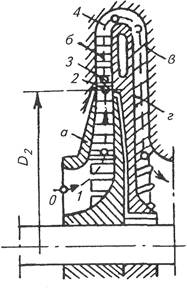

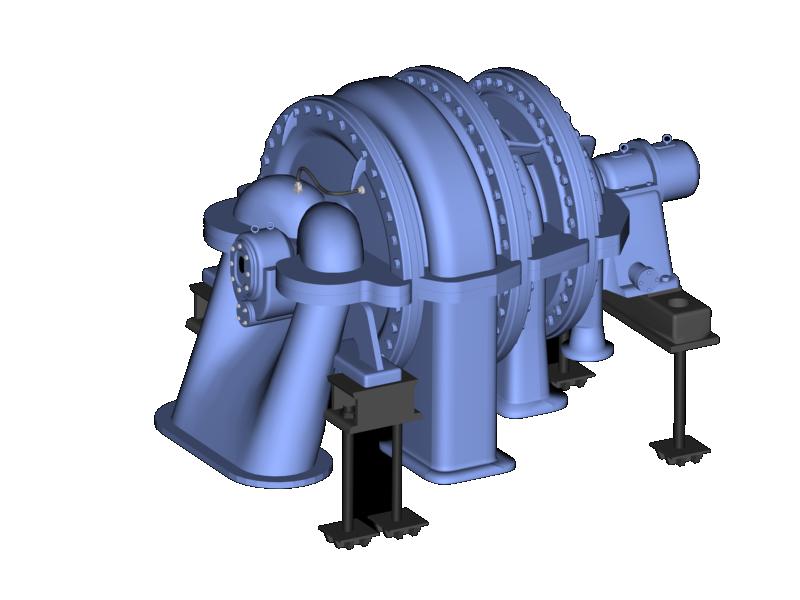

Рисунок 1.1 – Компрессорная установка К 250-61-5

Лаборатторная работа №3

Цель работы: изучить конструкцию и принцип действия Компрессорной установки К 250-61-5

Компрессорная установка К 250-61-5

1.2.1 Устройство компрессорной установки и принцип ее работы

В состав компрессорной установки (рисунок 1.1) входит компрессор, редуктор, промежуточный и концевой воздухоохладители, комплект патрубков для соединения компрессора с промежуточными воздухоохладителями, дроссельная заслонка, обратный и противопомпажный клапаны [6].

1 – компрессор; 2 – редуктор; 3 – электродвигатель; 4 – заслонка дроссельная; 5 – трубопровод всасывающий; 6 – задвижка; 7 – трубопровод нагнетательный; 8 – воздухоохладитель концевой; 9 – опора катковая; 10 — воздухоохладитель промежуточный (первая ступень); 11 — воздухоохладитель промежуточный (вторая ступень); 12 – воздуховоды промежуточные;

13 – маслоохладитель; 14 – насос пусковой; 15 – бак масляный; 16 – задвижка; 17 – клапан выпускной; 18 – клапан обратный

Рисунок 1.1 – Компрессорная установка К 250-61-5

Компрессор 1, редуктор 2 и турбодвигатель 3 установлены на фундаменте. Их валы соединены зубчатыми муфтами.

Промежуточные воздухоохладители 10 и 11 установлены перед компрессором и соединены с ним промежуточными воздухопроводами 12.

Водяные трубы, подводящие к промежуточным воздухоохладителям воду и отводящие ее, снабжены компенсаторами для исключения передачи чрезмерных усилий от их веса и тепловых деформаций на промежуточные воздухоохладители, а также для обеспечения свободного перемещения воздухоохладителей при тепловых и силовых (от давления воздуха) расширениях промежуточных воздухопроводов.

Нагнетательный воздухопровод 6 присоединен к нагнетательному патрубку компрессора и связывает его с сетью сжатого воздуха компрессорной станции.

Всасывающий воздухопровод 5 присоединен к всасывающему патрубку компрессора, а через станционный воздушный фильтр связывает его с атмосферой.

Катковая опора 8 обеспечивает свободное тепловое расширение всасывающего воздухопровода и исключает передачу чрезмерных усилий на компрессор.

Дроссельная заслонка 4 на всасывающем и выпускном клапане 17 на нагнетательных воздухопроводах является исполнительным органом систем регулирования давления и противопожарной защиты. Она предназначена для обеспечения условий пуска и остановки, для защиты и поддержания заданного давления воздуха на нагнетании компрессора.

Система автоматики состоит из:

— датчиков, первичных приборов и т. п., расположенных на элементах и системах изделия или в непосредственной близости от них;

— щитов со вторичными приборами, регуляторами и т.п., расположенных в специальном помещении или выгородке;

— коммуникации (электрических, пневматических, гидравлических), которые соединяют щиты с датчиками, первичными приборами и приводами исполнительных механизмов [1].

Работа компрессорной установки

Воздух засасывается компрессором из атмосферы через всасывающий воздуховод 5. Проходя через стационарный воздушный фильтр, воздух очищается от механических примесей (пыли, взвешенных частиц).

Компрессор 1 сжимает воздух и подает его в нагнетательный воздуховод 7. В процессе сжатия, после рабочих колес воздух выводится из корпуса компрессора, охлаждается в промежуточных воздухоохладителях 10 и 11 и вновь поступает в корпус компрессора.

Промежуточное охлаждение обеспечивает увеличение производительности, КПД компрессора и снижение потребляемой мощности.

В нагнетательном воздухопроводе 7 воздух последовательно проходит через воздухоохладитель концевой 8, клапан 18 (обратный), задвижку 16 и поступает в сеть сжатого воздуха компрессорной станции (объекта). Импульс по давлению преобразуется первичным прибором системы автоматики и вводится в ее щиты.

Повышающий редуктор 2 передает мощность от двигателя 3 к компрессору 1.

Масляная система 13–15 обеспечивает смазку подшипников компрессора, редуктора и двигателя, зубчатого зацепления редуктора, зубчатых муфт, а также охлаждение их.

Система автоматики осуществляет поддержание заданного давления нагнетания воздуха, защиту компрессора от возможных ненормальных и аварийных условий и режимов.

Кроме того, при работе в автоматическом режиме система осуществляет операции пуска и остановки изделия по заданной программе. При работе в неавтоматическом режиме система осуществляет только необходимые блокировки, исключающие ошибки эксплуатирующего персонала при пуске.

Источник

На чтение 5 мин. Просмотров 17 Опубликовано 2021-12-17

Рассмотрим широко как работают распространенные турбокомпрессоры К-250–61–1 и К-250–61–2 производительностью 250 м3/мин по всасыванию и давлением (конечным) 0,9 МПа. Частота вращения турбокомпрессоров соответственно 11 230 и 10 300 об/мин; они приводятся через повышающий редуктор от двигателя 1500 кВт с частотой вращения 3000 мин-1. Турбокомпрессор (рис. 1) оборудован двумя промежуточными холодильниками, находящимися под компрессором. Охлаждение происходит после каждой пары ступеней давления. Компрессор оборудован 6 ступенями давления и устройством для уменьшения осевой нагрузки на вал компрессора – думисом.

Содержание

- Система смазки компрессора

- Система контроля

- Подшипники скольжения компрессора

- Корпус компрессора

- Ротор

- Редуктор

- Система гидравлики

Система смазки компрессора

Система смазки компрессора включает рабочий и пусковой насосы, маслобак, холодильники и систему регулирования давления. Гидравлическая система управления состоит из регулятора производительности и противопомпажного устройства.

Система контроля

Система контроля состоит из реле осевого сдвига, электроконтактных термометров контроля температуры подшипников масла, охлаждающей воды и воздуха (по ступеням давления, указателей производительности и давления по ступеням и в импульсопроводе.

Корпус турбокомпрессора, отлитый из чугуна, имеет разъемы в вертикальной и горизонтальной плоскостях. Разъемы в вертикальной плоскости соединены на заводе-изготовителе и не подлежат разборке при монтаже и последующей эксплуатации. Для доступа к ротору корпус имеет разъем в горизонтальной плоскости. В верхнюю и нижнюю часть корпуса вставлены и закреплены от выпадания и проворачивания направляющий аппарат и диафрагмы. На нижнем горизонтальном разъеме установлены четыре направляющих колонки для точной установки верхней части корпуса. Для облегчения отрыва верхней части корпуса предусмотрены четыре отжимных болта. Корпуса подшипников отлиты вместе с корпусом проточной части компрессора. Всасывающий патрубок, нагнетательный патрубок, а также подводы к промежуточным холодильникам отлиты в нижней части корпуса и направлены вниз. От того, как работает компрессор, зависит его производительность.

Компрессор снабжен внутренним (между ступенями и по думису) и концевыми лабиринтовыми уплотнениями, которые уменьшают перетечки, утечки и подсосы воздуха. Радиальные зазоры в уплотнениях по валу, по думису 0,3 – 0,5 мм. В корпусах подшипников устанавливаются маслозащитные уплотнения с зазором 0,15 – 0,25 мм. Лабиринтовые уплотнения изготовлены из специальных сортов алюминия, чтобы при касании с валом не повредить его.

Подшипники скольжения компрессора

Подшипники скольжения компрессора – одни из самых ответственных узлов агрегата. Ввиду большого числа оборотов подшипники работают в режиме жидкостного трения, т. е. при полном разделении трущихся поверхностей слоем масла. Co стороны всасывания устанавливается опорный вкладыш, со стороны нагнетания – опорно-упорный, воспринимающий также осевую нагрузку вала. Подшипник состоит из само – устанавливающегося стального вкладыша, залитого баббитом Б-83. Центровка вкладыша по оси машины осуществляется пятью подушечками, крепящимися к вкладышу через прокладки. Число прокладок во вкладыше обеспечивает натяг при установке в корпус. 0,03 – 0,06 мм.

Диаметральный масляный зазор по валу ротора должен составлять 0,1 – 0,15 мм.

Упорный подшипник состоит из 8 установочных и 8 рабочих колодочек. Колодочки с рабочей стороны залиты баббитом, со стороны крепления к полукольцу имеют пазы для выравнивания давления. Осевой разбег ротора 0,25 – 0,35 мм.

Корпус компрессора

Корпус компрессора устанавливают на фундаменте рамы тремя опорными лапами. Co стороны всасывания имеются две лапы: одна крепится неподвижно к фундаментной раме штифтом, а другая имеет подвижное соединение. Лапа со стороны нагнетания устанавливается на шпонку, установленную по оси ротора. Благодаря этому при расширении корпуса от нагревания центровка между редуктором и компрессором не сбивается.

Ротор

Ротор компрессора состоит из 6 рабочих колес, посаженных на вал по горячей посадке и на шпонке. На роторе также посажен специальный диск – думис для уменьшения осевого давления на подшипнике.

Ротор подвергается динамической балансировке на заводе-изготовителе. Двигатель с редуктором и редуктор с компрессором соединяют зубчатыми муфтами. Зубчатая муфта со стороны компрессора имеет принудительную жидкую смазку.

Редуктор

Редуктор компрессора предназначен для повышения частоты вращения ротора. Корпус редуктора отлит из чугуна и имеет горизонтальный разъем. Быстроходная вал-шестерня откована из цельного куска. Колесо ротора составное, из зубчатого венца и вала. Шестерня и колесо имеют двойное косозубое зацепление, благодаря которому шестерня самоустанавливается в осевом направлении по колесу. Зубчатое колесо имеет с одной стороны опорно-упорный подшипник, обеспечивающий осевой разбег вала 0,25 – 0,35 мм. Все остальные подшипники скольжения редуктора опорного типа имеют масляный зазор 0,2 – 0,25 мм.

Масло в подшипниках подается к нижним вкладышам, к зубчатому зацеплению через брызгала.

Система гидравлики

Система гидравлики для работы регулятора производительности и противопомпажного устройства и смазка двигателя, редуктора и компрессора обеспечиваются от общего насоса. В системе гидравлики обеспечивается давление 0,5 МПа; на смазку масло поступает под давлением 0,075 – 0,05 МПа. На компрессоре К-250–61–2 опорно-упорный подшипник турбины смазывается под давлением 0,5 МПа.

Масло из бака через фильтр поступает к главному масляному насосу. Давление 0,5 МПа поддерживается переливным клапаном. К трубопроводам смазки масло подходит через редукционный клапан. Главный насос шестеренчатого типа установлен на корпусе редуктора, его подача 250 л/мин. К системе смазки масло подается через водомасляный холодильник. В момент пуска и остановки поступление масла обеспечивается от пускового насоса, оборудованного электроприводом.

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

УО 38.12.007-87

УО 38.12.007-87

Центробежные компрессоры. Общие технические условия на ремонт

| Обозначение: |  УО 38.12.007-87 УО 38.12.007-87 |

| Обозначение англ: |  38.12.007-87 38.12.007-87 |

| Статус: | Действует |

| Название рус.: | Центробежные компрессоры. Общие технические условия на ремонт |

| Дата добавления в базу: | 01.02.2017 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | Документ устанавливает основные требования при ремонте центробежных компрессоров и распространяется на газовые, холодильные и воздушные компрессоры и нагнетатели с конечным давлением до 45 МПа (350 кгс/см2) отечественного и импортного производства |

| Оглавление: | Введение 1 Общие положения 2 Порядок разработки компрессора 3 Дефектация и ремонт деталей и сборочных единиц 3.1 Фундамент 3.2 Корпус 3.3 Диафрагмы 3.4 Ротор 3.4.1 Вал ротора и сопрягаемые детали 3.4.1.1. Правка вала термическим способом 3.4.1.2 Правка вала механическим способом 3.4.2 Ремонт деталей ротора 3.4.2.1 Ремонт упорного диска 3.4.2.2 Ремонт покрывного диска с трещинами 3.4.2.3 Ремонт повреждения основного диска 3.4.2.4 Изготовление заклепок. Ремонт клепаного соединения 3.4.2.5 Сборка ротора 3.4.2.6 Определение длины дистанционной втулки упорного диска 3.4.3 Проверка ротора на биение 3.4.4 Статическая и динамическая балансировка роторов и других деталей 3.4.4.1 Статическая балансировка 3.4.4.2 Динамическая балансировка ротора 3.4.4.3 Динамическая балансировка зубчатой пары редуктора и соединительной муфты 3.5 Опорные подшипники 3.6 Упорные подшипники 3.7 Уплотнения вала 3.7.1 Лабиринтные уплотнения 3.7.2 Торцовые уплотнения 3.7.3 Уплотнения с плавающими кольцами 3.8 Соединительные муфты 3.9 Редукторы 3.9.1 Ремонт передачи 3.9.1.1 Ремонт шеек валов 3.9.1.2 Проверка биения контрольных буртов 3.9.1.3 Перешлифовка шеек 3.9.1.4 Доводка пятна контакта зубьев 3.9.1.5 Причины и устранение питтинга 3.9.1.6 Устранение задиров на зубьях колеса 3.9.1.7 Исправление передач с хребтом и впадиной у полюса зацепления 3.9.2 Замена передачи 3.9.2.1 Требования к новой передаче 3.9.2.2 Проверка бокового зазора 3.9.2.3 Определение величины пятна контакта 3.9.2.4 Обкатка и доводка зацепления 3.9.2.5 Фиксация положения осей передачи 3.9.3 Замена вкладышей 3.9.3.1 Возможность использования вкладышей при замене передачи 3.9.3.2 Требования к изготовлению вкладышей 3.9.3.3 Подгонка вкладышей в корпус 3.9.4 Центровка осей редуктора 3.9.5 Прикатка передачи с пастой 3.9.5.1 Подготовка к прикатке редукторной передачи 3.9.5.2 Процесс прикатки 3.10 Система смазки 3.11 Сосуды, аппараты и трубопроводы компрессорного отделения 4 Порядок сборки компрессора 4.1 Сборка корпуса с горизонтальным разъемом 4.2 Сборка корпуса с вертикальным разъемом 4.3 Сборка крышек корпуса компрессоров с вертикальным разъемом 4.4 Сборка подшипников 4.5 Установка корпуса на опорную плиту 4.6 Центровка компрессорного агрегата 5 Требования к собранному изделию 6 Вибрация Приложение 1. Основные технические данные центробежных компрессоров Приложение 2. Приспособление для клепки П-образных лопаток Приложение 3. Мастики для уплотнения горизонтального разъема центробежных компрессоров Приложение 4. Формуляр (образец) Приложение 5. Маркировка центробежных компрессоров отечественного производства Приложение 6. Заливка баббитом подшипников скольжения Список использованных источников |

| Разработан: | ВНИКТИнефтехимоборудование |

| Утверждён: | 02.09.1987 Миннефтехимпром СССР (USSR Minneftekhimprom ) |

| Принят: | 01.09.1987 Госгортехнадзор СССР (USSR Gosgortekhnadzor ) |

| Расположен в: | Техническая документация Экология ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА Оборудование для нефтяной и газовой промышленности Оборудование для нефтяной и газовой промышленности прочее Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство объектов нефтяной и газовой промышленности |

| Заменяет собой: |

|

| Нормативные ссылки: |

|

Обновлено: 23.09.2023

Пуск центробежного компрессора производят, как правило, вручную, При подготовке его к пуску выполняемые операции в основном аналогичны операциям при пуске поршневого компрессора. Однако есть следующие особенности.

Для предотвращения перегрузки электродвигателя во время пуска центробежного компрессора понижают давление в испарительной системе и во всасывающем трубопроводе до давления всасывания, соответствующего нормальной расчетной работе компрессора одним из следующих способов:

– байпасированием при одновременном использовании пускового теплообменника с водяным охлаждением для снижения температуры хладагента в процессе пуска;

– непосредственным понижением температуры хладагента в испарительной системе с помощью вспомогательного компрессорного агрегата; при этом отсасываемый из испарителя пар нагнетается в конденсатор и в виде жидкости перепускается в ресивер вспомогательного агрегата;

– использованием промежуточного хладоносителя, охлаждаемого вспомогательным холодильным агрегатом.

Трубопроводы, соединяющие пусковой контур с центробежным компрессором, продувают паром хладагента для удаления взрывоопасных и инертных газов в трубопровод, предназначенный для факельных сбросов газа. Это достигается открытием вентиля, находящегося между центробежным компрессором и факелом. Для предотвращения попадания в компрессор жидкого хладагента, скопившегося во всасывающем и нагнетательном трубопроводах, перед пуском центробежного компрессора проводят дренирование их.

После этого удаляют воздух из масляной системы, подают воду на маслоохладители, осуществляют запуск пускового масляного насоса и насоса системы регулирования, проверяют состояние аварийного масляного насоса кратковременным включением его в работу, регулируют давление масла, подаваемого в подшипники электродвигателя и компрессора, редуктор и ра* бочие уплотнения. Затем для поддержания постоянного давления на всасывающей стороне настраивают и включают регулятор давления, а для защиты от помпажного режима включают антипомпажный регулятор для перепуска части пара с нагнетательной стороны во всасывающую при повышении давления нагнетания выше допустимого.

После этого включают электродвигатель центробежного компрессора. Когда электродвигатель достигнет синхронной частоты вращения, по контрольно-измерительным приборам убеждаются в отсутствии перегрузки, помпажного режима, посторонних звуков и переводят агрегат с пускового контура на рабочий. Дальнейшее управление центробежным компрессором осуществляется автоматически.

Регулирование работы центробежного компрессора проводят аналогично регулированию поршневых холодильных машин. В процессе регулирования чаще всего требуется поддерживать температуру промежуточного хладоносителя на выходе из испарителя. При изменении нагрузки регулируют подачу воды на конденсатор. Изменение холодопроизводительности центробежного компрессора осуществляют изменением частоты вращения их ротора, дросселированием на всасывании, поворотом лопаток, установленных перед рабочим колесом, с помощью входных направляющих аппаратов, байпасированием. В крупных холодильных установках регулирование любым из перечисленных способов полностью автоматизировано. При работе смазочных устройств основное внимание обращают на температуру подшипников, давление смазочного и уплотняющего масел, уровень масла в масляных баках.

Наиболее опасным отклонением от нормальной работы центробежного компрессора, которая может привести к аварии, является помпажный режим. Основная причина возникновения такого режима — возрастание давления конденсации выше предела, который может развить центробежный компрессор. Для предотвращения помпажного режима при проектировании предусматривают дроссельный вентиль на всасывающем трубопроводе, вентиль для перепуска пара с нагнетательной стороны во всасывающую и применяют автоматическую защиту от чрезмерного давления нагнетания.

Если контролируемые величины достигают предельных значений, а также при появлении ненормальных шумов и стуков, центробежный компрессор должен быть немедленно остановлен. При остановке на непродолжительное время выключение работы отдельных частей системы осуществляется в обратной последовательности по сравнению с включением их в работу. В случае длительной остановки проводят отсос хладагента из аппаратов и трубопроводов с помощью поршневого компрессора в линейные ресиверы.

Центробежные компрессоры работают с большой частотой вращения вала, поэтому при эксплуатации особое внимание уделяют подшипникам и масляным системам. Машинист, обслуживающий центробежные компрессоры, соблюдает общие правила эксплуатации: выполнение всех работ только по распоряжению начальника смены или старшего по смене, ознакомление с записями в сменном журнале перед подготовкой центробежного компрессора к пуску, обязательная запись времени пуска и остановки с указанием ее причины.

Каждый вид центробежного компрессора имеет свои особенности эксплуатации, которые мы и рассмотрим.

При подготовке газо- и воздуходувок к пуску необходимо включить пусковой (вспомогательный) масляный насос, проверить поступление масла во все смазочные точки, наличие, исправность и подключение измерительных приборов и регулирующих устройств, пустить воду или другую жидкость на гидравлические уплотнения, пустить воду на охлаждение подшипников и в маслохолодильник, провернуть за полумуфту ротор и убедиться в легкости его вращения. Перед пуском задвижки на всасывающем и нагнетательном трубопроводах должны быть закрыты, а задвижка в атмосферу или пусковой трубопровод — открыта. Газодувки, сжимающие и перемещающие взрывоопасные газы, перед пуском после длительных остановок нужно продуть азотом или другим инертным газом. Одновременно к пуску необходимо подготовить привод — турбину или электродвигатель.

После пуска газо- и воздуходувок вхолостую проверяют поступление масла и техническое состояние подшипников, особенно упорных, прослушивают корпус и концевые уплотнения. При полной исправности машины открывают задвижку на всасывающем трубопроводе и поднимают давление до допустимого значения, прикрыв задвижку на пусковом трубопроводе. Затем проверяют работу турбомашины под нагрузкой и переводят ее для работы в систему, одновременно открывая нагнетательную задвижку и прикрывая задвижку на пусковом или сбросном трубопроводах. Работать газо- и воздуходувки должны на режиме, соответствующем наибольшему КПД, наименьшему потреблению мощности и в устойчивой зоне.

Обслуживание газо- и воздуходувок заключается в наблюдении за смазочной системой, подачей воды на подшипники и гидравлические уплотнения, показаниями измерительных приборов, а также в регулировании заданного режима работы агрегата.

Для вывода воздухо- или газодувки из зоны неустойчивой работы необходимо прикрыть дроссельную заслонку во всасывающей трубе и открыть выпускной клапан.

Машинист должен записывать в сменный журнал через определенные промежутки времени основные показатели работы агрегата.

Машину останавливают после вывода ее из системы, постепенно прикрыв задвижку на линии нагнетания и одновременно открыв задвижку на пусковом трубопроводе. Затем выключают двигатель и включают пусковой маслонасос. После остановки на короткое время агрегат приводят в действие.

Для каждого компрессорного агрегата разработаны подробные инструкции по уходу и обслуживанию. Подготовку к пуску и пуск компрессора проводят, как правило, помощник машиниста, машинист и старший электрик под руководством начальника смены и под контролем начальника или механика цеха.

После загрузки компрессора вновь прослушивают работу цилиндров, подшипников, особенно упорно-опорных, редуктора, думмиса, концевых уплотнений, проверяют, нет ли посторонних шумов или скрежета, значительного повышения температуры.

При полной исправности компрессора его переводят на работу в систему, постепенно открывая задвижку на нагнетательном трубопроводе и закрывая задвижку на пусковом трубопроводе. Машинист обязан сблокировать электродвигатель пущенного компрессора с общей схемой аварийной блокировки цеха.

Обслуживание работающего компрессора заключается в регули-эовании режима по показаниям приборов, наблюдении за давлением и температурой по ступеням, работой смазочной системы и системы охлаждения цилиндров, уплотнений, подшипников и редукторов, в ведении сменного журнала.

Машинист должен содержать в исправном состоянии антипом-пажные устройства, знать, при каком режиме появляются признаки помпажа. Если отсутствует антипомпажный клапан и обнаружены признаки помпажа, вызванные повышением давления на линии нагнетания, следует понизить давление, открыв клапан на пусковом трубопроводе, а если помпаж вызван малой нагрузкой, нагрузить компрессор и излишек газа сбросить в пусковой трубопровод. Необходимо периодически продувать газовое пространство промежуточных холодильников, чтобы удалить скапливающийся конденсат.

Компрессор останавливают машинист, дежурный электрик поуказанию и в присутствии начальника смены, сообщив об этом сменному персоналу смежных отделений и цехов.

Машинисту следует определить и записать в журнал время от момента выключения двигателей до полной остановки ротора. Если ротор вращается меньше определенного в инструкции времени, то это указывает на повреждение вкладышей подшипников или уплотнений. Для равномерного охлаждения подшипников следует прокачивать масло пусковым насосом не менее 20 мин после выключения привода. Затем останавливают пусковой маслонасос, закрывают задвижки на линии всасывания, поступления воды в маслохолодильник, промежуточные холодильники и холодильник электродвигателя. Далее осматривают и очищают компрессорный агрегат.

Каждый рабочий процесс характеризуется своими отличительными требованиями к оборудованию. Для того чтобы находить оптимальные решения и удовлетворять все запросы заказчика компания Baker Hughes располагает огромным опытом и глубокими инженерными знаниями.

Центробежные компрессоры на нашем сайте

Центробежные компрессоры широко применяются в таких сферах производства, где требуется сочетание высокой производительности и надежности оборудования в условиях его интенсивной и непрерывной эксплуатации на протяжении длительного периода времени.

К таким производственным сферам относятся объекты нефтегазового сектора, металлургические и химические заводы, предприятия энергетической и горнодобывающей отрасли, в которых имеются потребности в переработке больших объемов сжатого воздуха, природного и целого ряда других газов.

Промышленное оборудование Stewart & Stevenson

Американская компания Stewart & Stevenson специализируется на выпуске широкого ассортимента оборудования и запасных частей для многих отраслей промышленности.

Среди основных продуктов компании:

CKD Compresory становится частью Howden Group

C 1 ноября 2013 года CKD Compresory становится частью Howden Group под новым названием Howden CKD Compressors s.r.o.

Опыт компании Howden в сферах машиностроения и производства сможет помочь ЧКД улучшить свои показатели как производителя промышленных компрессоров, моторов и генераторов, а также поставлять еще более качественные продукты и услуги своим заказчикам.

CKD Kompresory

CKD Kompresory – член группы CKD (ЧКД).

Спектр деятельности CKD Kompresory охватывает: производство центробежных, винтовых, вертикальных и горизонтальных поршневых компрессоров, синхронных и асинхронных двигателей высокого напряжения, электродвигателей постоянного тока, генераторов, специального промышленного оборудования; техническое обслуживание; поставку запчастей. Производительность компрессоров 50-480000 м 3 /ч.

Продукция CKD Kompresory a.s. сертифицирована в соответствии с государственными стандартами России.

Запчасти для компрессорных установок Samsung

Продажи компрессорных установок Samsung неуклонно растут по всему миру, в том числе и на территории России. Прежде всего, это обусловлено тем, что при проектировании компрессоров фирмой Samsung был учтен весь мировой опыт в этой области.

Несмотря на высокое качество данных установок, выход из строя компрессора не исключен. Причин тому может быть много: неправильная эксплуатация, ошибки монтажа, использование некачественных комплектующих.

Охладители ЧКД

Мы произведели отгрузку двух чешских охладителей компании ЧКД нашему постоянному клиенту.

Продукция компании CKD покрывет различные потребности промышленности и производства,

Мы готовы предложить Вам следущую продукцию компании CKD:

Центробежные компрессоры являются одной из разновидностей группы лопастных компрессоров, и представляют собой энергетические машины, в которых сжатие среды производится при помощи центробежных сил.

Производители центробежных компрессоров

Производители

Преимущества и область применения

К основным достоинствам центробежных компрессоров относятся:

- высокая производительность;

- надежность при интенсивной эксплуатации в течение длительного времени;

- выработка незагрязненного маслом газа;

- равномерное нагнетание газа, отсутствие скачков давления и его провалов;

- способность работать без вибраций, что позволяет избежать обустройства сложных фундаментов при установке;

- низкая стоимость технического обслуживания и низкие эксплуатационные расходы.

Среди недостатков этого оборудования выделяют:

- сложности при сжатии газов с низкой плотностью, для работы с легкими газами требуются компрессоры с несколькими ступенями сжатия;

- более низкий КПД по сравнению с поршневыми компрессорами.

В целом, высокий уровень технико-экономических показателей центробежного компрессорного оборудования обеспечивает его широкое применение в промышленных отраслях с большим потреблением сжатого воздуха или других газов. Большинство центробежных компрессоров используется на химических, газоперерабатывающих и нефтеперерабатывающих предприятиях, а также в энергетике, металлургии, горнодобывающей отрасли.

Устройство и принцип работы

В центробежных компрессорах при помощи вращательного движения лопаток рабочих колес ротора, механическая работа вращающегося ротора преобразуется в кинетическую энергию частиц газа. При дальнейшем прохождении потока газа через диффузор кинетическая энергия газовых частиц преобразовывается во внутреннюю энергию. Происходит динамическое сжатие газообразной среды.

По сравнению с оборудованием других типов, конструктивное устройство центробежных компрессоров выглядит существенно проще. К сложным изделиям можно отнести рабочие колеса с лопатками, имеющими изогнутый профиль. Изготовление компрессоров с таким видом рабочих колес обходится существенно дороже.

В качестве привода центробежных компрессоров используют электрические и дизельные двигатели, газовые и паровые турбины.

Разновидности центробежных компрессоров

Выделяют следующие виды центробежных компрессоров:

- одноступенчатые и многоступенчатые (в зависимости от числа ступеней сжатия);

- с разъемом корпуса горизонтального, с разъемом корпуса вертикального типа, оснащенные редуктором (по типу корпуса);

- открытые, закрытые, полуоткрытые (по типу рабочих колес);

- одновальные и многовальные (по числу валов);

- однонаправленные и противоположно направленные (в зависимости от расположения рабочих колес по отношению друг к другу).

Техническое обслуживание и ремонт

Конструкция компрессоров центробежного типа характеризуется хорошей ремонтопригодностью и обеспечивает продолжительную и интенсивную эксплуатацию при минимальном техническом обслуживании.

В ходе ремонта центробежного компрессора ревизии подвергаются колеса ротора, соединительная муфта, редуктор, подшипники и шейки вала ротора.

Компания DM Lieferant поставляет всю номенклатуру запасных частей для центробежных компрессоров различных мировых производителей.

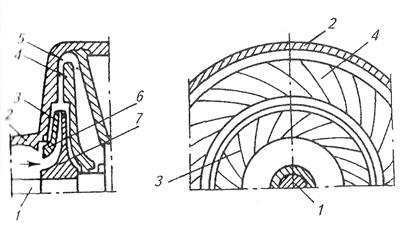

Центробежный компрессор (рис. 9.1) состоит из рабочего колеса 3, насаженного на вал 1, корпуса 2, диффузора 4, направляющего канала 5. Передача энергии потоку газа с вала центробежного компрессора осуществляется рабочим колесом с профилированными лопастями. Внутренняя полость рабочего колеса (межлопастные каналы) образуется двумя фасонными дисками 6 и 7 и несколькими лопастями колеса 3. Диск 7 называется основным или ведущим, а диск 6 — покрывающим или ведомым.

Рис. 9.1.Схема центробежного компрессора.

Газ, поступая в межлопастные каналы, вращается вокруг оси рабочего колеса, под влиянием центробежных сил перемещается к периферии рабочего колеса и выбрасывается в канал, окружающий колесо.

Работа центробежных сил на пути от входа в межлопастные каналы до выхода из них приводит к увеличению энергии газа.

Вал центробежного компрессора соединяется с валом приводного двигателя или непосредственно, или через механическую передачу, повышающую частоту вращения вала компрессора, в результате чего достигается уменьшение размеров компрессора, снижаются его масса и стоимость.

Центробежные компрессоры применяются в системах наддува дизель-генераторных установок, а также в качестве компрессоров холодильных машин систем холодоснабжения.

Давление ступени центробежного компрессора.Рабочее колесо а (рис. 9.2), кольцевой отвод (диффузор), направляющий аппарат б и обратный направляющий аппарат в, взятые совместно, называют ступенью давления или просто ступенью компрессора. Рабочее колесо и обратный направляющий аппарат разделены диафрагмой г. В многоступенчатых компрессорах ступени включены в поток газа последовательно.

Рис. 9.2.Схема ступени центробежного компрессора

При протекании газа через каналы ступени состояние его изменяется в результате передачи энергии потоку рабочим колесом, газового трения, вихреобразования и теплообмена со средой, окружающей компрессор.

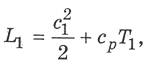

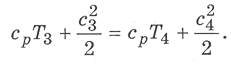

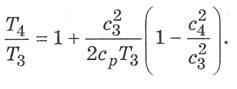

Запишем баланс энергии потока на участке 1—2 (рис. 9.2).

Энергия газа в точке 1 на входе в межлопастные каналы

где с1 — абсолютная скорость газа; ср — теплоемкость газа; Т1 — температура газа в сечении 1.

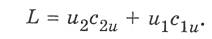

Энергия, передаваемая газу рабочими лопастями, по уравнению Эйлера

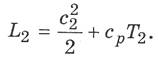

Энергия газа в выходном сечении (точка 2) межлопастных каналов

В направляющих аппаратах компрессора энергия потоку газа • мне не передается. Здесь происходит только преобразование кинетической энергии в потенциальную или наоборот.

Энергетический баланс на участке 3—4 при отсутствии теплообмена с окружающей средой будет

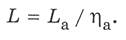

Мощность центробежного компрессора.Пользуясь адиабатным КПД, можно определить внутреннюю работу ступени:

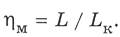

При расчете мощности на валу компрессора следует учитывать энергию, расходуемую на преодоление механического трения в подшипниках и газового трения нерабочих поверхностей колес, введением механического КПД, определяемого по формуле

Для современных конструкций компрессоров ηм = 0,96. 0,98.

Утечки газа через уплотнения в центробежных компрессорах составляют не более 1,5 % номинальной подачи, и их влияние при ориентировочных расчетах можно не учитывать.

Удельная энергия компрессора с учетом механических потерь

При массовой подаче компрессора m (кг/с) мощность компрессора для привода рабочего колеса одной ступени

Мощность многоступенчатого компрессора выражается суммой мощностей отдельных ступеней.

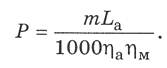

Характеристики центробежных компрессоров.Характеристиками центробежного компрессора называются графики зависимостей степени повышения давления π, индикаторной мощности Ри, политропного КПД ηпол от подачи компрессора при различных фиксированных значениях окружной скорости.

Универсальная характеристика центробежного компрессора представляет собой семейство индивидуальных характеристик, каждая из которых получена при Ми = const, где Ми — условное число Мaxa по окружной скорости (рис. 9.3). Индивидуальные характеристики получают при испытаниях компрессора на специальных стендах, изменяя подачу дросселированием на нагнетании с помощью специальной заслонки или вентиля. При максимальной подаче из-за больших потерь в проточной части значения отношения давлений и КПД невелики. С уменьшением подачи потери в проточной части снижаются. При этом π и КПД возрастают. Оптимальному режиму работы соответствуют наименьшие потери и максимальное значение КПД.

Рис. 9.3.Характеристики центробежного компрессора

На поле кривых π= f(m), где т — массовая подача (кг/с), наносятся линии постоянного КПД, наглядно показывающие область оптимальной работы компрессора, в которой лежит точка А, соответствующая расчетному режиму работы (линия АВГД — характеристика сети).

Энергетические показатели центробежного компрессора в эксплуатации определяются как его характеристикой, так и сетью, на которую он работает.

Регулирование работы центробежного компрессора.В зависимости от вида потребителей сжатого газа (пара) компрессорные установки делятся на две группы.

1. Компрессоры, потребители которых требуют подачи постоянного количества газа при переменном давлении.

2. Компрессоры, потребители которых требуют подачи воздуха с постоянным давлением при изменяющейся подаче.

В первой группе изменение режима работы компрессора называют регулированием на постоянную подачу, во второй — на постоянное давление.

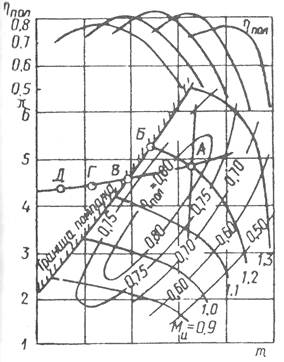

Рассмотрим характеристику π=f(m) компрессора совместно с характеристикой сети (рис. 9.4).

Рис. 9.4.График регулирования компрессора

Пусть нормальный режим установки определяется точкой Д при частоте вращения n (n3 2 , либо на давление всасывания, зависящее от подачи компрессора.

При регулировании на постоянное давление (π= const) различные режимы могут достигаться, как видно из графика, изменением частоты вращения вала компрессора. Если приводным двигателем компрессора является паровая или газовая турбина, то изменение частоты вращения достигается без затруднений регулированием турбины. При использовании электропривода компрессора необходимо применение специальных типов двигателей с регулируемой частотой вращения.

Из графика (рис. 9.4) видно, что при любом способе регулирования изменение частоты вращения приводит к уменьшению адиабатного КПД, т. е. к ухудшению использования энергии, подводимой на вал компрессора. Только в области частот вращения от n до n4 имеет место незначительное повышение ηа при регулировании на постоянную подачу.

Уменьшение КПД является существенным недостатком способом регулирования компрессора изменением частоты вращения.

Дроссельное регулирование при п — const инляется доступным во всех случаях и очень простым способом регулирования. Однако при заданных п и характеристике сети этим способом возможно регулирование только на уменьшение подачи. Регулирование можно проводить дросселем на напорном т всасывающем патрубках компрессоров; второе — выгоднее, так как требует меньших затрат энергии, как правило, пропорциональных плотности дросселируемого потока газа.

Регулирование направляющим лопастным аппаратом на входе находит в центробежных компрессорах ограниченное применение ввиду конструктивной сложности.

Регулирование перепуском или байпасированием, при котором сжатый газ со стороны нагнетания перепускается через дроссельное устройство на сторону всасывании, энергетически самый неэффективный из методов регулирования, однако очень просто осуществляется и обладает неограниченной глубиной регулирования, поэтому он достаточно широко применяется в процессе эксплуатации.

Лекция 9.

Центробежный компрессор (рис. 9.1) состоит из рабочего колеса 3, насаженного на вал 1, корпуса 2, диффузора 4, направляющего канала 5. Передача энергии потоку газа с вала центробежного компрессора осуществляется рабочим колесом с профилированными лопастями. Внутренняя полость рабочего колеса (межлопастные каналы) образуется двумя фасонными дисками 6 и 7 и несколькими лопастями колеса 3. Диск 7 называется основным или ведущим, а диск 6 — покрывающим или ведомым.

Рис. 9.1.Схема центробежного компрессора.

Газ, поступая в межлопастные каналы, вращается вокруг оси рабочего колеса, под влиянием центробежных сил перемещается к периферии рабочего колеса и выбрасывается в канал, окружающий колесо.

Работа центробежных сил на пути от входа в межлопастные каналы до выхода из них приводит к увеличению энергии газа.

Вал центробежного компрессора соединяется с валом приводного двигателя или непосредственно, или через механическую передачу, повышающую частоту вращения вала компрессора, в результате чего достигается уменьшение размеров компрессора, снижаются его масса и стоимость.

Центробежные компрессоры применяются в системах наддува дизель-генераторных установок, а также в качестве компрессоров холодильных машин систем холодоснабжения.

Давление ступени центробежного компрессора.Рабочее колесо а (рис. 9.2), кольцевой отвод (диффузор), направляющий аппарат б и обратный направляющий аппарат в, взятые совместно, называют ступенью давления или просто ступенью компрессора. Рабочее колесо и обратный направляющий аппарат разделены диафрагмой г. В многоступенчатых компрессорах ступени включены в поток газа последовательно.

Рис. 9.2.Схема ступени центробежного компрессора

При протекании газа через каналы ступени состояние его изменяется в результате передачи энергии потоку рабочим колесом, газового трения, вихреобразования и теплообмена со средой, окружающей компрессор.

Запишем баланс энергии потока на участке 1—2 (рис. 9.2).

Энергия газа в точке 1 на входе в межлопастные каналы

где с1 — абсолютная скорость газа; ср — теплоемкость газа; Т1 — температура газа в сечении 1.

Энергия, передаваемая газу рабочими лопастями, по уравнению Эйлера

Энергия газа в выходном сечении (точка 2) межлопастных каналов

В направляющих аппаратах компрессора энергия потоку газа • мне не передается. Здесь происходит только преобразование кинетической энергии в потенциальную или наоборот.

Энергетический баланс на участке 3—4 при отсутствии теплообмена с окружающей средой будет

Мощность центробежного компрессора.Пользуясь адиабатным КПД, можно определить внутреннюю работу ступени:

При расчете мощности на валу компрессора следует учитывать энергию, расходуемую на преодоление механического трения в подшипниках и газового трения нерабочих поверхностей колес, введением механического КПД, определяемого по формуле

Для современных конструкций компрессоров ηм = 0,96. 0,98.

Утечки газа через уплотнения в центробежных компрессорах составляют не более 1,5 % номинальной подачи, и их влияние при ориентировочных расчетах можно не учитывать.

Удельная энергия компрессора с учетом механических потерь

При массовой подаче компрессора m (кг/с) мощность компрессора для привода рабочего колеса одной ступени

Мощность многоступенчатого компрессора выражается суммой мощностей отдельных ступеней.

Характеристики центробежных компрессоров.Характеристиками центробежного компрессора называются графики зависимостей степени повышения давления π, индикаторной мощности Ри, политропного КПД ηпол от подачи компрессора при различных фиксированных значениях окружной скорости.

Универсальная характеристика центробежного компрессора представляет собой семейство индивидуальных характеристик, каждая из которых получена при Ми = const, где Ми — условное число Мaxa по окружной скорости (рис. 9.3). Индивидуальные характеристики получают при испытаниях компрессора на специальных стендах, изменяя подачу дросселированием на нагнетании с помощью специальной заслонки или вентиля. При максимальной подаче из-за больших потерь в проточной части значения отношения давлений и КПД невелики. С уменьшением подачи потери в проточной части снижаются. При этом π и КПД возрастают. Оптимальному режиму работы соответствуют наименьшие потери и максимальное значение КПД.

Рис. 9.3.Характеристики центробежного компрессора

На поле кривых π= f(m), где т — массовая подача (кг/с), наносятся линии постоянного КПД, наглядно показывающие область оптимальной работы компрессора, в которой лежит точка А, соответствующая расчетному режиму работы (линия АВГД — характеристика сети).

Энергетические показатели центробежного компрессора в эксплуатации определяются как его характеристикой, так и сетью, на которую он работает.

Регулирование работы центробежного компрессора.В зависимости от вида потребителей сжатого газа (пара) компрессорные установки делятся на две группы.

1. Компрессоры, потребители которых требуют подачи постоянного количества газа при переменном давлении.

2. Компрессоры, потребители которых требуют подачи воздуха с постоянным давлением при изменяющейся подаче.

В первой группе изменение режима работы компрессора называют регулированием на постоянную подачу, во второй — на постоянное давление.

Рассмотрим характеристику π=f(m) компрессора совместно с характеристикой сети (рис. 9.4).

Рис. 9.4.График регулирования компрессора

Пусть нормальный режим установки определяется точкой Д при частоте вращения n (n3 2 , либо на давление всасывания, зависящее от подачи компрессора.

При регулировании на постоянное давление (π= const) различные режимы могут достигаться, как видно из графика, изменением частоты вращения вала компрессора. Если приводным двигателем компрессора является паровая или газовая турбина, то изменение частоты вращения достигается без затруднений регулированием турбины. При использовании электропривода компрессора необходимо применение специальных типов двигателей с регулируемой частотой вращения.

Из графика (рис. 9.4) видно, что при любом способе регулирования изменение частоты вращения приводит к уменьшению адиабатного КПД, т. е. к ухудшению использования энергии, подводимой на вал компрессора. Только в области частот вращения от n до n4 имеет место незначительное повышение ηа при регулировании на постоянную подачу.

Уменьшение КПД является существенным недостатком способом регулирования компрессора изменением частоты вращения.

Дроссельное регулирование при п — const инляется доступным во всех случаях и очень простым способом регулирования. Однако при заданных п и характеристике сети этим способом возможно регулирование только на уменьшение подачи. Регулирование можно проводить дросселем на напорном т всасывающем патрубках компрессоров; второе — выгоднее, так как требует меньших затрат энергии, как правило, пропорциональных плотности дросселируемого потока газа.

Регулирование направляющим лопастным аппаратом на входе находит в центробежных компрессорах ограниченное применение ввиду конструктивной сложности.

Регулирование перепуском или байпасированием, при котором сжатый газ со стороны нагнетания перепускается через дроссельное устройство на сторону всасывании, энергетически самый неэффективный из методов регулирования, однако очень просто осуществляется и обладает неограниченной глубиной регулирования, поэтому он достаточно широко применяется в процессе эксплуатации.

Центробежные компрессоры представляют собой оборудование, входящее в группу компрессоров динамического типа с радиальной конструкцией. Главным преимуществом установок данного типа является их высокая производительность, которая в разы превышает показатели компрессоров других видов. Благодаря этому, центробежные воздушные компрессоры, устройство которых позволяет использовать их при интенсивной эксплуатации, широко используются в промышленных масштабах – в нефтеперерабатывающей отрасли, металлообработке и других сферах деятельности.

Центробежные компрессоры – устройство и основные элементы

Компрессорные установки, состоящие в группе оборудования центробежного типа, представляют собой широкое разнообразие агрегатов, различных по своим характеристикам и техническому оснащению. Но при этом, центробежным компрессорам характерно общее стандартное оснащение. Так, оборудование данного типа включает в себя такие основные элементы, как:

- корпус оборудования;

- патрубки – входное и выходное устройства;

- рабочие колеса;

- диффузор;

- привод – может быть различных типов (дизельный, электрический и другие).

Здесь Вы можете ознакомиться с каталогом компрессоров, реализуемых ООО ГК «ТехМаш».

Конструкция центробежных установок может быть различной в зависимости от количества в оборудовании следующих элементов:

- ступеней – одно- и многоступенчатые;

- роторов – однороторные и многороторные.

Кроме того, устройство центробежных компрессоров также имеет классификацию и по типу корпуса:

- Установки с разъемом корпуса горизонтального типа – в данном случае корпус имеет горизонтальное разделение на две части. Подобные особенности конструкции установки обеспечивают легкий доступ к ротору оборудования в случае необходимости. Используются агрегаты данного типа при необходимости получения давления с показателем ниже 60 атмосфер.

- Оборудование с разъемом корпуса вертикального типа – данное оборудование устанавливается в специальный цилиндр и применяется в технологических процессах, где уровень давления доходит до 700 атмосфер. При этом цилиндр содержит такие же диафрагмы и ротор, как и оборудование, корпус которого имеет горизонтальный разъем.

- Установки, оснащенные редуктором – данное оборудование, как правило, оснащено несколькими валами и редуктором, обеспечивающим передачу движения с мотора на вал. Применяются подобные компрессоры при необходимости получения давления с показателем ниже среднего.

Действие центробежных компрессоров

Устройство и принцип работы центробежных компрессоров основаны на динамическом сжатии газообразной среды. Основным элементом данного оборудования является ротор, оснащенный валом с рабочими колесами, расположение которых симметрично. В процессе работы оборудования, на частицы газа действует сила инерции, которая возникает благодаря наличию вращательного движения, совершаемого лопатками колеса. При этом происходит перемещение газа от центра компрессора к краю рабочего колеса и в результате газ сжимается и приобретает скорость. Далее скорость газа снижается и последующее сжатие происходит в круговом диффузоре – кинетическая энергия переходит в потенциальную. На следующем этапе газ поступает в обратный направляющий канал и переходит в следующую ступень установки.

Важным отличием центробежных установок от оборудования другого типа является отсутствие контакта между маслом и газом. В случае с агрегатами данного типа требования к смазке рабочих элементов оборудования значительно ниже, нежели в установках объемного действия. При этом смазка полностью защищает от ржавчины элементы оборудования, а масло, имеющее слабое окисление, смазывает зубчатые колеса, уплотнения и подшипники максимально эффективно.

Так, работа компрессора центробежного имеет достаточно простой принцип действия и основывается на вращательном движении лопастей рабочего колеса, который является одним из главных рабочих элементов установок центробежной группы. При этом, данному оборудованию характерно быстрое повышение уровня давления и достижение его максимальной величины за короткий период работы агрегата.

Одна из главных особенностей установок данного типа заключается в зависимости потребляемой оборудованием мощности, давления сжимаемого газа и его коэффициента полезного действия от уровня производительности компрессора. Характер и степень данной зависимости указывается в рабочих характеристиках установок, при этом индивидуально для каждой модели оборудования.

Конструкция, а также принцип работы центробежных компрессоров являются достаточно простыми в сравнении с установками других типов. Данная особенность позволяет получить сразу несколько преимуществ – возможность длительного срока использования оборудования при его интенсивной эксплуатации и высоком уровне эффективности работы. При этом, данное оборудование на протяжении всего периода использования требует минимального технического обслуживания, а в случае необходимости, легко поддается ремонту при поломках различных типов.

Читайте также:

- Московские главы и евангельские в романе мастер и маргарита кратко

- Россия и европейские революции кратко

- Эгп северной америки кратко

- Шаманизм в забайкалье кратко

- Щит в пустыне кратко

ГОСТ 20072-74 «Сталь теплоустойчивая. Технические условия»

ГОСТ 20072-74 «Сталь теплоустойчивая. Технические условия»