Совместными

усилиями

к общему успеху

с 1997 года

«Интех ГмбХ»

Инструкция по монтажу, эксплуатации и техническому обслуживанию насосов

- Требования по безопасному применению насоса

- Инструкция по установке, эксплуатации и техническому обслуживанию одноступенчатого центробежного насоса с двухсторонним всасыванием

- Раздел 1. Общие сведения

- Раздел 2. Установка

- Раздел 3. Эксплуатация

- Раздел 4: Смазка насоса

- Раздел 5. Техническое обслуживание насоса

- Раздел 6. Выявление и исправление неисправностей

- Инструкции по эксплуатации в режиме пониженной температуры

- Предварительный нагрев для работы насоса при повышенных температурах

Требования по безопасному применению насоса

- До начала проведения транспортировки, распаковки, установки, эксплуатации, технического обслуживания и инспектирования необходимо внимательно ознакомиться с инструкцией и с этой дополнительной информацией с тем, чтобы уметь надлежащим образом обращаться с насосом.

- Так как здесь приводиться важная информация, то после ознакомления с данным документом, необходимо неукоснительно соблюдать все, что здесь написано. Кроме того, необходимо сделать все для того, чтобы данная инструкция по эксплуатации и эта дополнительная информация дошли бы до конечного пользователя насоса.

Общие предостережения

- Рисунки и фотографии, приведенные в настоящей инструкции, представляют собой лишь типичные примеры. Они могут иногда отличаться от фактических.

- В связи с постоянным совершенствованием продукции и в целях более легкого понимания содержания инструкции, в инструкцию без какого-либо уведомления могут вноситься соответствующие изменения.

- После ознакомления с содержанием данной инструкции необходимо хранить ее в таком месте, где оператор мог бы легко ее найти.

Степень риска и содержание предупредительных символов

Даже в том случае, если указано предостережение

Так как каждое сообщение содержит важную информацию, необходимо строго его соблюдать.

ОПАСНО!

Использовать специальное оборудование, предназначенное для работы в среде летучих и горючих газов.

- В противном случае, это может стать причиной взрыва, воспламенения и т.д.

- В средах с наличием летучих или горючих газов необходимо использовать оборудование, специально сертифицированное в качестве противовзрывных моделей.

Использовать специальное оборудование для летучих, горючих и токсичных сред.

- В противном случае, это может стать причиной взрыва, воспламенения или травмирования.

- Для летучих, горючих и токсичных сред необходимо специально спроектированное оборудование.

При подъеме или при опускании насоса запрещается стоять или устанавливать что-либо под насос.

- Падение насоса или какой-либо его части может стать причиной травм и повреждений.

До начала работ убедитесь в том, что вы отключили электроэнергию.

- В противном случае, это может стать причиной поражения электрическим током.

В соответствии с техническими стандартами по электрическому оборудованию необходимо предусмотреть заземление двигателя.

- В противном случае это может стать причиной поражения электрическим током.

- Используйте также прерыватель в цепи утечки на землю. Это позволит минимизировать повреждение насоса.

Не повреждайте кабели двигателя.

- В противном случае это может стать причиной поражения электрическим током.

- Не перекручивайте кабели, не пережимайте и не тяните их с усилием.

Прежде чем приступать к разборке насоса, необходимо отключить электроэнергию и отсоединить кабель от источника энергии.

- В противном случае это может стать причиной повреждений.

ОСТОРОЖНО!

Операции по транспортировке, установке, выполнению трубной обвязки, электрическому подключению, эксплуатации, техническому обслуживанию и контролю оборудования может выполнять только высококвалифицированный персонал.

- В противном случае это может стать причиной поражения электрическим током, травмирования, взрыва, пожара и прочих опасностей и рисков.

При работе насоса никогда не подносите руку или какие-либо предметы к всасывающей части или к выпускающей части насоса. В противном случае это может привести к засасыванию руки или какого-либо предмета в насос с последующим травмированием.

При работающем насосе никогда не подносите руки или какие-либо предметы к валу, уплотнению и прочим вращающимся деталям. В противном случае это может привести к захвату руки или какого-либо предмета с последующим травмированием или повреждением.

Любые изменения, внесенные пользователем, автоматически аннулируют наши гарантии, и наша компания в данном случае не несет никакой ответственности.

В случае необходимости внесения какого-либо изменения необходимо связаться с нашей компанией или с вашим дилером.

При нагревании насоса не закрывайте всасывающий клапан насоса.

Иначе это может привести к травмированию или повреждению оборудования.

ВНИМАНИЕ!

При выполнении монтажных работ, а также при выполнении инспекционных/ремонтных работ для минимизации возможных рисков необходимо соблюдать следующие пункты:

- Запрещается работать в одиночку.

- Необходимо убедиться в том, что в рабочей зоне нет опасных газов.

- Прежде чем начинать сварные работы или использовать электрические инструменты необходимо убедиться в отсутствии опасности взрыва.

- При наличии опасности падения необходимо предусмотреть соответствующую защитную стенку или использовать спасательный трос.

- Во время работы необходимо обеспечить путь отхода.

- Обязательно используйте каску и специальную защитную обувь.

- При применении каких-либо опасных для человека жидкостей необходимо полностью промыть насос до начала выполнения работ. Необходимо применять защитные очки, прорезиненные перчатки и т.д.

- Рядом с рабочим местом должна находиться аптечка со средствами для оказания первой помощи.

- Если работы должны выполняться в соответствии с нормами защиты здоровья, необходимо строго их соблюдать.

- При попадании в глаза жидкостей, содержащих опасные химические вещества, необходимо:

- Немедленно промыть глаза под струей текущей воды в течение не менее 15 минут, стараясь держать веки открытыми;

- После промывания глаз как можно быстрее обратитесь к окулисту.

- При попадании на тело каких-либо жидкостей, содержащих опасные химические вещества, необходимо:

- Немедленно снять загрязненную одежду;

- Промыть загрязненные участки водой с мылом;

- Обратиться к врачу.

Необходимо принять все меры предосторожности для предотвращения падения насоса во время его транспортировки. В противном случае это может привести к травмированию или повреждению.

При подъемных работах необходимо применять соответствующее подъемное средство. В противном случае это может стать причиной повреждений и травм.

Необходимо использовать подъемные средства с соответствующей грузоподъемностью.

Необходимо использовать соответствующую по прочности подъемную цепь. Работы можно начинать только после проверки центра тяжести. В противном случае это может привести к поломкам и повреждению насоса.

При перемещении или при подъеме насоса, установленного на опорную плиту, необходимо использовать достаточно прочные средства и оборудование, рассчитанное на их общий вес.

Прежде чем приступать к распаковке насоса, необходимо проверить, где находиться его верх, и где находиться низ. В противном случае это может привести к травмам и повреждениям.

Необходимо проверить, соответствует ли насос техническим характеристикам или нет.

При установке на месте несоответствующего оборудования, это может стать причиной повреждения или травмирования.

Необходимо использовать насос, выполненный из тех материалов, которые соответствуют по своим качествам перекачиваемой жидкости или газу.

- Коррозия или износ могут вызвать повреждение насоса. При необходимости определенной коррозионной и износо-стойкости свяжитесь с нашей компанией или с вашим дилером.

Никогда не устанавливайте никаких дополнений, труб и т.д. на насос, на двигатель или на резервуар. Это может стать причиной повреждения или поломки оборудования.

Никакие горючие материалы не должны в насосе подаваться под давлением. В противном случае это может стать причиной возгорания.

Все работы по электрическому подключению должны выполняться в соответствии с техническими нормами работы с электрическим оборудованием и внутризаводскими регламентами. В противном случае это может стать причиной возгорания или ожога.

После поворота двигателя для проверки направления вращения между насосом и двигателем необходимо установить соединение вала (ремень). В противном случае можно повредить насос или аксессуары.

При подсоединении насоса с приводным блоком необходимо тщательно проверить выравнивание, натяжение ремня, параллельность шкивов и т.д. При прямом соединении необходимо обратить внимание на точность прямого соединения. При ременной передаче необходимо отрегулировать необходимое натяжение ремня. Да начала работы необходимо проверить затяжку болтовых соединений шкива и муфты. В противном случае полетят осколки, которые могут привести к травмам и повреждению оборудования.

При обнаружении каких-либо аномалий необходимо немедленно остановить работу. В противном случае это может привести к поражению электрическим током, травмированию, возгоранию и т.д.

Необходимо применять такой насос, который соответствовал бы необходимому давлению на всасывании и давлению на выходе. В противном случае это может привести к повреждению в результате кавитации, к значительной вибрации и шуму.

Нельзя эксплуатировать насос без жидкости. В противном случае это может привести к перегреву металла и сцеплению вращающихся деталей.

Запрещается работать с насосом при закрытом выпускном клапане. В противном случае это может привести к повреждениям и травмированию.

Для работы лучше подавать на насос жидкость с большей скоростью потока.

При перекачивании жидкостей с высокой температурой поверхность насоса также нагревается до высоких температур. Поэтому необходимо предпринимать меры предосторожности для того, чтобы не допустить контакта с поверхностью насоса рукой или какими-либо предметами. В противном случае это может привести к ожогам.

Запрещается применять неисправный насос. В противном случае это может стать причиной травмирования или взрыва.

При снятии плунжера и при разборке насоса необходимо принять меры для предотвращения попадания содержащейся в насосе жидкости в глаза или на кожу. В противном случае это может привести к травмированию или слепоте.

Насос необходимо проверять через определенные промежутки времени в зависимости от его рабочего состояния. Профилактический контроль насоса предотвратить его серьезные поломки. В отношении периодичности проведения проверок необходимо руководствоваться следующей таблицей:

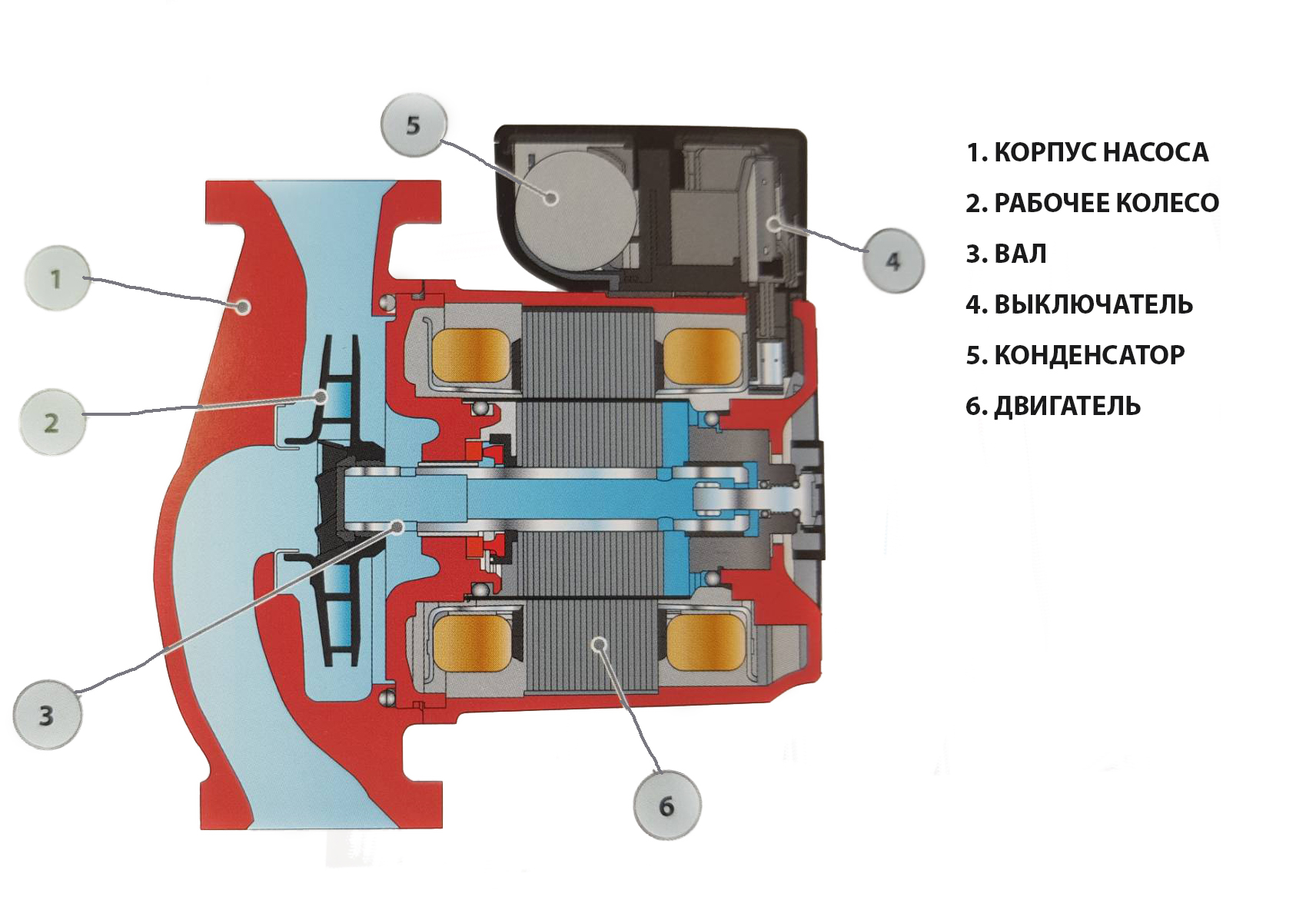

Инструкция по установке, эксплуатации и техническому обслуживанию одноступенчатого центробежного насоса с двухсторонним всасыванием

Аксиальное усилие осуществляется двумя радиально-упорными шарикоподшипниками, а радиальная нагрузка – подшипником скольжения.

Смазка подшипников осуществляется в масляной бане или при помощи маслосъемного кольца. Уплотнение вала выполняется в виде механического уплотнения.

Раздел 1. Общие сведения

1-1 Введение

Центробежные насосы разработаны профессионалами для того, чтобы предоставить в ваше распоряжение оборудование с оптимальными рабочими характеристикам для обеспечения продолжительной эксплуатации в самых тяжелых условиях в нефтеперерабатывающей, нефтехимической промышленности, на установках для получения газового бензина и сжиженных нефтяных газов и в других промышленных отраслях. При разработке концепции данного оборудования были обеспечены такие механические и гидравлические характеристики, которые гарантируют вам надежную, экономичную и многолетнюю безотказную работу.

Целью данной инструкции является помочь вам в достижении именно такой работы данного оборудования. Для достижения этой цели необходимо ознакомить с данной инструкцией тот персонал, который непосредственно отвечает за установку, эксплуатацию и техническое обслуживание насосов.

1-2 Проверка оборудования

Сразу же после получения данного оборудования необходимо проверить его соответствие транспортным документам. В случае обнаружения повреждений или недостачи необходимо незамедлительно сообщить об этом местному агенту транспортной компании. В случае задержки уведомления могут возникнуть сложности с удовлетворением рекламации по оборудованию.

1-3 Защита во время транспортировки и хранения

Насосы и приводы должны быть защищены от повреждения грязью, песком и влажностью, как во время транспортировки, так и во время хранения. После заводского испытания и до начала транспортировки насос тщательно прочищается, высушивается и покрывается антикоррозионными средствами по всей внутренней и по всей наружной поверхности, которая может быть повреждена в результате воздействия влажности. Для того, чтобы посторонние материалы не попали внутрь насоса, все отверстия на всасе, на выходе, все отверстия трубопроводов закрываются металлическими заглушками, которые надежно привинчиваются болтами к фланцам. Защиту трубных отверстий и труб, подсоединяемых к насосу, необходимо оставлять до тех пор, пока насосный агрегат не будет готов к пуску.

При установке насоса и привода на хранение необходимо проверить и закрепить заглушки для всех отверстий трубопровода или заменить их в случае необходимости новыми. Валы, шарикоподшипники и прочие жизненно важные детали, которые могут быть подвержены воздействию влаги, необходимо периодически проверять и, при необходимости, обновлять их защитное покрытие.

1. Если насосы хранятся на площадке в смонтированном состоянии, то необходимо соблюдать следующие процедуры хранения.

См. «Процедуры защиты от коррозии», которые предоставляются отдельно.

2. Если насосы хранятся на площадке в упаковке, они должны храниться следующим образом.

- Упаковка не должна подвергаться воздействию дождевой воды и т.д.

- Необходимо закрыть упаковку виниловым листом и защитить от воздействия дождя и т.д.

- Если срок хранения превышает 6 месяцев, необходимо проверять состояние оборудования на предмет коррозии и в случае необходимости распылите или наполните оборудование антикоррозионным маслом

Раздел 2. Установка

2-1. Прочистка перед установкой

1. Поверхность нижней части плиты основания необходимо освободить от пыли, грязи, масел, жира и т.д. для того, чтобы добиться надлежащего сцепления между цементным раствором и плитой основания.

2-2 Место расположения насоса.

1. Ненадлежащее место установки и не отвечающая требованиям стандарта подготовка фундамента отрицательно сказываются на сроке службы насоса. Хорошие фундаменты имеют первостепенную важность, так они являются первым фактором предотвращения возникновения вибрации, которая в большинстве случаев ведет к быстрому износу и выходу насоса из строя.

2-3 Фундаменты

1. Фундаменты могут быть выполнены из любого достаточно прочного материала, способного обеспечить жесткую опору по всей поверхности плиты основания и абсорбировать все нормальные нагрузки и удары, которые могут возникать во время работы.

Бетонный фундамент должен заливаться заблаговременно, чтобы обеспечить надлежащее время отверждения до начала воздействий нагрузок насоса.

2. До нанесения цементного раствора рекомендуется снять отбойными молотками около 25 мм с верхней части фундаментного материала. Эта процедура рекомендуется для удаления низкопрочного верхнего слоя бетона.

3. Установить плиту основания в нужное положение, поддерживая ее прокладками или установочными винтами и закрепляя ее анкерными болтами. Между верхней частью бетона с выполненными насечками и плитой основания должен остаться зазор для заливки цементного раствора размером примерно 50 мм.

4. Фундаментные болты должны подходить к отверстиям и тем местам на плите основания, которые определены в соответствии с расчетным габаритно-установочным чертежом.

5. Каждый болт должен быть окружен закладной втулкой, диаметр которой должен быть в 3 раза больше диаметра фундаментных болтов.

После заливки бетона закладные втулки должны прочно удерживаться на месте, а болты должны соответствовать отверстиям в плите основания.

2-4. Выравнивание плиты основания.

1. Кроме ручного инструмента, задача выравнивания и установки по уровню плиты основания решается с применением следующих инструментов и оборудования:

- Точная поверочная линейка

- Фундаментные (или анкерные) болты

- Прокладки и клиновидные прокладки

Примечание: В случае с тяжелыми насосами могут применяться небольшие металлические нивелировочные блоки (пластины толщиной примерно 25 мм с приваренными точечной сваркой тремя M12 шестигранными гайками). Эти блоки используются для установки на каждое болтовое отверстие в плите основания. См. Рис. 2-a. - Точный слесарный уровень или оснастка оборудования.

- По желанию может быть использовано оборудование для проверки соосности, такое как юстировочный лазер или зажимное устройство, способное замерять с точностью до 0,02 мм.

Рисунок 2-а

2. До отправки плита основания выровнена с приводом на горизонтальной поверхности.

Опорную плиту необходимо просто установить на выровненные по горизонтали фундаменты.

Таким образом, выравнивать необходимо будет только установочную поверхность опорной плиты.

Примечание: нужно убедиться в том, что фундаменты имели достаточно времени для отверждения бетона. В противном случае фундаменты могут не выдержать веса насоса.

3. Выровнять блоки в соответствии со следующими методами, приведенными на рис. 2-b.

- Выставить каждый блок на фундаменте, применяя аппаратуру оптической центровки и уровень.

Для горизонтальных насосов номинальное отклонение от уровня составляет 0,1 мм/м. - Выставить блоки в четырех углах. Затем приступить к поперечному выравниванию блоков путем настройки регулировочных болтов.

Выровнять один конец блоков в направлении A-B, используя для этого регулировочные болты на анкерных болтах (1) и (7)

Затем шаг за шагом выполнять следующие действия:- Выставить по горизонтали в направлении A-D на анкерных болтах (1) и (6).

- Выставить по горизонтали в направлении B-C на анкерных болтах (7) и (12).

- Выставить по горизонтали в направлении C-D на анкерных болтах (6) и (12).

- Установить блоки с обеих сторон анкерных болтов в продольном направлении от (2) через (5) и (8) через (11)

- Выровнять по уровню блоки с обеих сторон в продольном направлении A-D и B-C на каждом анкерном болте.

- Выровнять по уровню блоки на каждом конце анкерного блока (2)-(8), (3)-(9), (4)-(10), (5)-(11)

Для горизонтальных насосов номинальное отклонение от уровня составляет 0,1 мм/м.

4. При применении прокладок или клиновидных прокладок используется точечная сварка, а затем строительный раствор. См. Рис. 2-d.

При применении регулировочных блоков вокруг блоков залить строительный раствор. См. Рис. 2-c. После затвердевания необходимо еще раз проверить номинальное отклонение.

5. Установить плиту основания с насосом и приводом и затянуть анкерные гайки. Если для подтверждения замеряется уровень плиты основания, то допуск по уровню для горизонтальных насосов составляет 0,3 мм/м.

Примечание: Местом замера должна быть обработанная на стане поверхность на опорной плите.

2-5. Заливка цементным раствором

- Рекомендуемая смесь для раствора состоит из одной части цемента и одной части чистого речного песка по весу. Обычно от 6.6 до 7.6 литров чистой воды на каждые 45 кг смеси достаточно для приготовления нормального раствора.

- Выполнить соответствующую деревянную опалубку для удержания раствора. См. Рис. 2-e.

- Удалить воду и загрязнения, которые могут скопиться в отверстиях фундаментных болтов.

- Залить раствор через отверстия для нагнетания раствора в плите основания и направить его между фундаментом и плитой основания.

- Заливать раствор до тех пор, пока все пространство между верхней частью фундаментов и верхней частью отверстий для заливки грунта не будет полностью заполнено без воздушных карманов.

- Убедиться в том, что плита основания прочно скреплена раствором путем простукивания поддона стальным стержнем и прослушиванием резонанса. Глухой звук означает прочную заливку, а барабанный звук говорит о пустотах, которые должны быть заполнены эпоксидным раствором.

Необходимо предпринять следующие действия:

- Просверлить и увеличить отверстие (6.4 мм), которое должно подходить для фитинга типа масленки.

- Установить фитинг и заполнить эпоксидным раствором при помощи ручного пистолета, совместимого с фитингом.

- Еще раз простучать плиту и послушать звук.

- Удалить фитинги, закрыть отверстия эпоксидным раствором и выровнять эпоксидный раствор.

Рисунок 2-e

2-6. Установка привода на опорной плите (если он снят)

- Установить привод на ножки привода таким образом, чтобы расстояние между концами вала насоса и вала привода соответствовало бы данным, приведенным на габаритно-установочном чертеже.

- Установить валы насоса и привода в положение, приведенное на габаритно-установочном чертеже. До регулировки привод должен быть примерно на 3 мм ниже.

2-7. Выравнивание соосности насоса и привода. (см. Рис. 2-f)

1. Установить циферблатный индикатор на полумуфту привода.

Скоба циферблатного индикатора должна быть жесткой, для того, чтобы обеспечить точность показаний циферблатного индикатора.

2. Установить кнопку-индикатор на наружный диаметр ступицы муфты насоса и отрегулировать ступицы с точностью 0,05 мм общего показания циферблатного индикатора.

3. Установить кнопку-индикатор на торец ступицы муфты насоса и отрегулировать параллельность торцов во всех точках с точностью до 0,05 мм общего показания циферблатного индикатора.

4. Для проверки соосности установить циферблатный индикатор на полумуфту насоса и снять показания на наружном диаметре и на торце ступицы муфты привода. Показания должны быть с точностью 0,05 мм общего показания циферблатного индикатора.

Примечание: В том случае, если используется паровая турбина и выравнивание выполнено с холодной турбиной, турбину необходимо выставить ниже центра вала насоса на 0,5 мм или с точностью 0,1 мм общего показания циферблатного индикатора. Выравнивание необходимо выполнить с горячей турбиной.

Рисунок 2-f

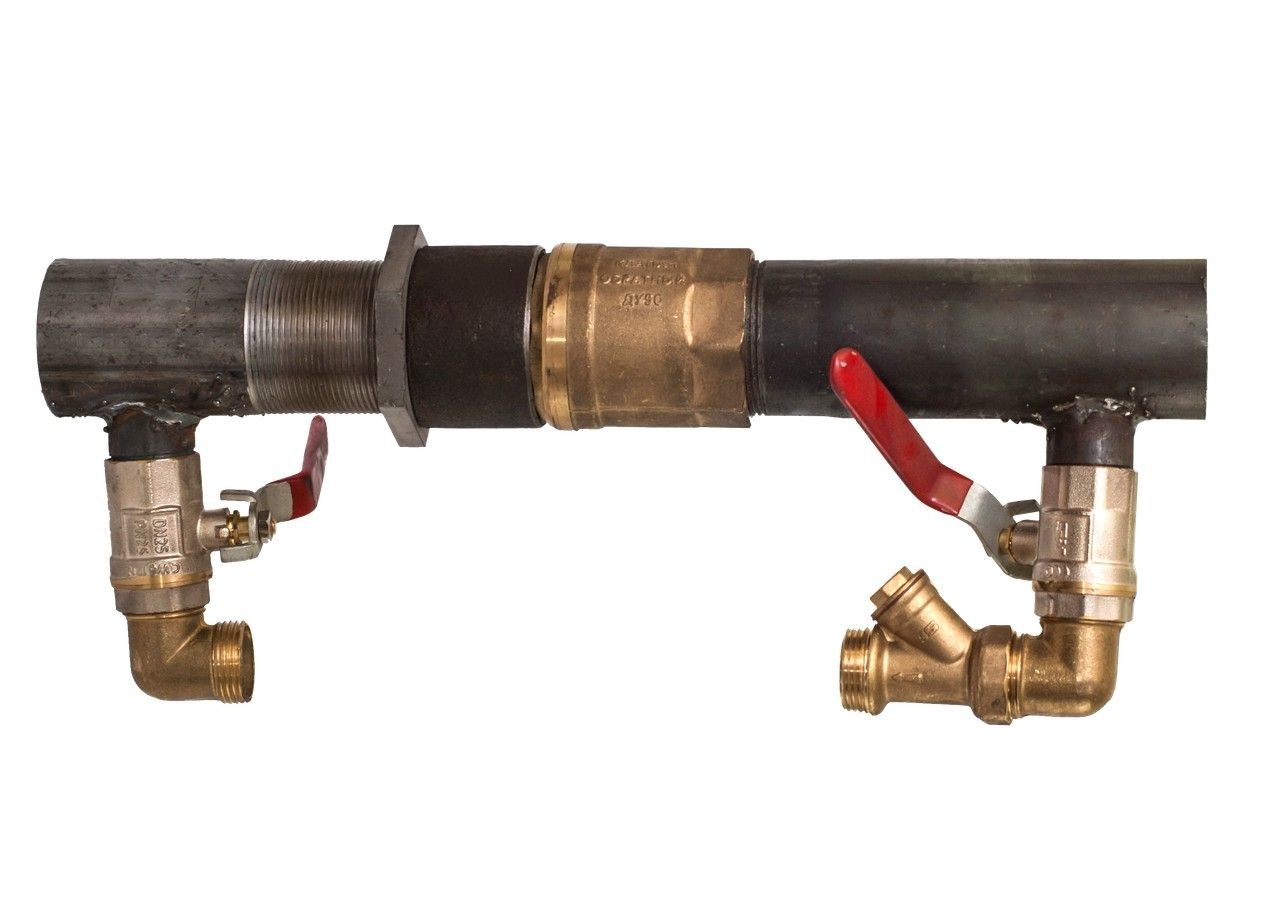

2-8. Всасывающий и отводящий трубопровод.

Трубопровод должен иметь соответствующие опоры рядом с насосом для того, чтобы предотвратить передачу на насос непредвиденных нагрузок после затяжки болтов фланцев и достижения предусмотренной температуры.

1. Всасывающий трубопровод

- Трубопровод на всасывающем конце должен быть коротким, прямым, и диаметр его ни в коем случае не может быть меньше всасывающего отверстия насоса. В том случае если невозможно избежать применения длинных трубопроводов, диаметр трубопровода должен таким же или, лучше, в два раза больше входного отверстия насоса. Всасывающие линии должны быть свободны от любых резких сужений размера, что может стать причиной турбулентности, образования газов или паров, а также необходимо избегать карманов или выступов, в которых могут собираться газы или пары.

Правильно спроектированная всасывающая линия должна быть следующей:I. Иметь небольшой наклон от насоса к источнику подаваемой жидкости. См. Рис. 2-g и 2-h.

II. Предусмотреть колена с большим радиусом или отводы с большим радиусом. См. рис. 2-i.

III. Предусмотреть эксцентрические переходники для смены размера горизонтальных линий. См. Рис. 2-i, 2-j и 2-k. Длина L переходников должна быть равна не менее двух диаметров самой широкой трубы. - На всасывающей линии рекомендуется устанавливать временные фильтры для сбора окалины или иных посторонних материалов. См. Рис. 2-1.

2. Отводящий трубопровод

Отводящий трубопровод должен быть соответствующего размера с минимальным количеством фитингов и отводов. Для определения диаметра отводящего трубопровода не существует фиксированных твердых правил, так как диаметр зависит от длины линии и от применяемого давления.

Раздел 3. Эксплуатация

3-1. Подготовка к работе.

- Заполнить маслом корпус подшипника до указанного уровня. См. Раздел. 4.

- Отсоединить насос и привод и проверить направление вращения привода.

- Открыть все клапаны, если предусмотрено охлаждение, промывка (герметизация) и закалка трубопровода.

- Полностью открыть клапан на всасывающем конце.

Если температура перекачиваемой жидкости превышает 177°C, насос необходимо тщательно нагреть до данной температуры.

Примечание: До пуска насоса рекомендуется сделать таким образом, чтобы все точки корпуса насоса были бы нагреты до температуры, которая была бы на 30-40°C ниже температуры перекачиваемой жидкости. Если насос запускается при комнатной температуры, то температуру жидкости необходимо постепенно поднимать в течение 3-4 часов. Если это сделать невозможно, горячая жидкость должна циркулировать в насосе в течение 3-4 часов для того, чтобы обеспечить нагрев насоса до его пуска.

Необходимо избегать чрезмерных тепловых ударов. - После нагрева насоса необходимо попробовать прокрутить рукой ротор насоса и еще раз проверить выравнивание соосности насоса и привода.

- После проверки соединить насос и привод.

- Открыть выпускной клапан, установленный на насосе , чтобы в любом случае не допустить работы на сухую. Корпус насоса и всасывающий трубопровод должны быть заполнены жидкостью.

Проверить открытие или закрытие клапанов, установленных на вспомогательном трубопроводе.

3-2. Пуск

- Убедиться в том, что клапаны на всасывающей линии полностью открыты, а клапан на линии нагнетания полностью закрыт.

Если насос находится выше уровня жидкости, необходимо закрыть клапан на линии нагнетания. Если насос ниже уровня жидкости, необходимо открыть клапан на линии нагнетания на 1 ½ -2 оборота. - Если установлена линия минимального потока, необходимо открыть ее клапан.

- Открыть выпускной клапан еще раз (если поставлен). После проверки выпуска газов или воздуха выпускной клапан необходимо закрыть.

- Запустить привод в соответствии с инструкцией по приводу и быстро довести скорость насоса до необходимого значения.

- Как только насос достигнет необходимой скорости необходимо медленно открыть клапан на линии нагнетания. Нельзя допускать, чтобы насос работал с закрытым клапаном на линии нагнетания. Нельзя допускать работы насоса с расходом ниже минимально установленного значения.

- Временный фильтр на всасывающей линии необходимо периодически проверять для того, чтобы убедиться, что он не забит, с тем чтобы не вызвать образование пустот в насосе. Он должен оставаться на линии по крайней мере 24 часа поле запуска насоса.

- Необходимо периодически проверять и регистрировать во время работы следующие позиции:

Примечание: При нестабильной работе насоса его необходимо остановить. Выяснить причины нестабильной работы.

3-3. Остановка

- Постепенно закрыть клапан на линии нагнетания.

- Сразу же остановить привод.

- Если предусмотрена линия минимальной подачи потока, закрыть полностью клапан на линии нагнетания, открыть полностью клапан на линии минимального расхода, затем сразу же остановить привод.

- После полной остановки насоса необходимо полностью закрыть клапан на в линии нагнетания и на линии минимального расхода.

- Один раз закрыть все клапаны на вспомогательных трубопроводах, на таких как линиях охлаждения, промывки (герметизация) и закалки.

- Полностью закрыть клапан на всасывании.

Примечание:

- Если есть вероятность заморозков необходимо полностью слить воду из трубопровода охлаждения и уплотнений.

- При перекачивании жидкости, которая при остановке может уплотняться и становиться твердой, необходимо после остановки насоса хорошо прочистить его внутреннюю часть.

3-4. Резервный насос.

Для того чтобы иметь возможность сразу же запустить резервный насос необходимо выполнить следующие операции:

- Выполнить те же работы, что предусмотрены для главного насоса. См. пункты 3-1.

- В случае если насос запускается автоматически, необходимо открыть клапан на линии нагнетания и клапан линии минимального расхода, если она имеется.

- Еженедельно проверяйте, что вы можете свободно рукой повернуть ротор насоса.

- Рекомендуется не реже одного раза в месяц запускать насос, чтобы убедиться в его нормальной работе.

Раздел 4: Смазка насоса

4-1. Тип смазочных масел

Необходимо применять высококачественное турбинное масло.

4-2. Замена масла

- Слить масло с корпуса подшипника и промыть легким маслом.

- Отвинтить пробку сливного отверстия и установить горизонтально масленку постоянной смазки.

- Залить масло через вентиляционное отверстие на корпусе подшипника таким образом, чтобы уровень масла достиг центра соединительной точки масленки. См. рис. 4-a.

- Заполнить крышку масленки маслом и затем быстро вставить ее в нижний корпус.

Повторять операции до тех пор, пока масло не достигнет необходимого уровня. См. Рис. 4-b.

Примечание:

- Убедиться в том, что масло из масленки поступает вниз, когда масло подается колпачком масленки. Если масло в масленке не опускается, уровень масла достаточный.

- Когда уровень масла идет вниз до половины уровня масленки, необходимо подлить масла колпачком масленки.

4-3. Периодичность замены масла.

Обычно масло необходимо заменять каждые 8500 часов работы или ежегодно.

После того как после начала эксплуатации пройдет один месяц масло необходимо менять. См. Перечень масел.

4-4. Метод установки масленки

- Если масленка поставляется с проволочным датчиком, необходимо установить регулировщик уровня так, как это показано на Рис. 4-c.

- Если масленка поставляется без проволочного датчика, регулировать масленку не требуется.

Раздел 5. Техническое обслуживание

В отношении механического уплотнения и привода необходимо ознакомиться с соответствующими инструкциями.

5-1. Разборка.

- Отсоединить вспомогательный трубопровод и снять распорную втулку муфты.

При демонтаже насоса не обязательно отсоединять всасывающий и отводящий трубопровод. - Снять полумуфту, используя выталкивающее устройство муфты.

- Повернуть установочную пластину, прикрепленную к уплотняющей крышке механического уплотнения в паз на втулке вала и закрепить в этой позиции. Ослабить приводной хомут втулки вала.

- Ослабить установочные винты, удерживающие отражающее кольцо.

- Демонтировать корпус подшипника следующим образом:

Примечание:

Шарикоподшипник необходимо снять при помощи выталкивателя. Выталкиватель должен крепиться крючком на внутренней обойме шарикоподшипника.

(1-1) Если насос укомплектован упорным шарикоподшипником, то разбирается в соответствии со следующей последовательностью:

- После того как будет сдвинута крышка корпуса подшипника необходимо снять крышку корпуса подшипника, корпус подшипника.

- Затем стопорную гайку подшипника и шайбу, упорное кольцо подшипника, упорный шарикоподшипник и распорное кольцо подшипника.

- Крышку корпуса подшипника и отражательное кольцо.

(1-2) Если насос укомплектован подшипником скольжения и упорным шарикоподшипником, разбираются в соответствии со следующей последовательностью:

- Крышка корпуса подшипника, верхняя половина корпуса подшипника, верхняя половина подшипника скольжения и смазочное кольцо.

- Стопорная гайка подшипника и шайба, упорное кольцо подшипника, обойма подшипника, упорный шарикоподшипник и распорное кольцо подшипника.

- Нижняя половина подшипника скольжения, смазочное кольцо и нижняя половина корпуса подшипника.

(2-2) Если насос укомплектован радиальным подшипником скольжения, разбираются в соответствии со следующей последовательностью:

- Верхняя часть корпуса подшипника и верхняя часть втулки

- Нижняя часть подшипника скольжения, смазочное кольцо и нижняя часть корпуса подшипника.

- Отражательное кольцо.

- Снять гайку, удерживающую крышку сальника и сдвинуть крышку сальника, включая узел механического уплотнения, втулку вала и удаленный вал.

Примечание:

Уплотняемая поверхность механического уплотнения отполирована до зеркального блеска и оптически плоская. Эти поверхности необходимо чистить с максимальной тщательностью.

- Удалить гайку корпуса и сдвинуть верхнюю половину корпуса.

- Снять вращающийся элемент и разобрать в соответствии со следующей последовательностью.

- Стопорная гайка рабочего колеса, рабочее колесо, шпонка рабочего колеса и компенсационные кольца корпуса.

Примечание:

- Соблюдать направление изгиба лопастей рабочего колеса по отношению к валу, чтобы установить рабочее колесо надлежащим образом на узел.

- Без необходимости замены не следует снимать следующие детали:

- Компенсационное кольцо рабочего колеса

- Втулка набивочного сальника

- Стационарный маслоотражатель – исключая подшипник скольжения, если он используется

5-2. Очистка

После демонтажа выполнить очистку всех деталей в соответствии со следующей последовательностью:

- Удалить окалину или подобные отложения очищающим растворителем.

- Промыть и продуть воздухом внутреннюю часть корпуса (2 и 3).

- Промыть подшипники и внутреннюю часть корпуса подшипников в растворителе. Для чистки использовать чистую ветошь.

5-3. Проверка

Тщательно проверить все детали в соответствии со следующей последовательностью.

- Проверить все детали на предмет грязи, износа или повреждения. Примыкающие поверхности каждой детали должны быть чистыми и без повреждений.

- Проверить вал на прямолинейность. Вал должен быть прямым с точностью до 0.025 мм общего показания индикатора.

- Заменить те детали, которые невозможно отремонтировать. Если диаметральный зазор вращающихся деталей достиг предельного значения, необходимо выполнить их замену.

5-4. Ремонт

1. Компенсационные кольца рабочего колеса.

- Снять изношенные компенсационные кольца при помощи соответствующих приспособлений.

- Установить новые кольца и затянуть установочные винты.

- Проверить диаметральный зазор новых компенсационных колец.

2. Стационарный маслоотражатель.

- Снять изношенные детали, подталкивая пластину и постукивая молотком.

- Установить новую деталь при помощи молотка.

- Стационарный маслоотражатель должен быть установлен таким образом, чтобы его сливное отверстие размещалось внизу.

3. Подшипник скольжения

- Отремонтируйте, если возможно, изношенные подшипники скольжения, удалив скребком поверхностные дефекты на лицевой залитой баббитом стороне колодок.

- Если невозможно отремонтировать изношенные подшипники скольжения, то их необходимо заменить.

5-5. Повторная сборка

1. Смонтируйте вращающиеся элементы и проверьте концентричность, соблюдая следующую последовательность.

- Вставить шпонку рабочего колеса на вал и задвинуть рабочее колесо.

Примечание: направление изгиба лопастей рабочего колеса по отношению к валу должно быть таким же, как при разборке. - Установить стопорную гайку рабочего колеса и отрегулировать стопорную гайку таким образом, чтобы совместить рабочее колесо и шпонку рабочего колеса.

- Проверить концентричность вращающегося элемента, установив на центрах и проведя измерения циферблатным индикатором. Медленно рукой повернуть вал и снять показания на компенсационных кольцах рабочего колеса и на валу. Если общее показание индикатора не превышает 0.05 мм, значит, сборка проведена точно.

- Внешний корпус компенсационных колец.

2. Установите внутренний узел на нижнюю половину корпуса.

Установите компенсационные кольца корпуса.

- Проверить концентричность и прямоугольность ротора, соблюдая следующую последовательность:

(1) Установите верхнюю половину корпуса (2) с прокладкой корпуса и крепко завинтить гайку корпуса (926) для предотвращения протечки на поверхностях разъема.- Соберите упорный подшипник и корпус, как указано, в разделе сборки упорных подшипников.

- Соберите радиальный подшипник и корпус, как указано, в разделе сборки радиальных подшипников.

- Жестко установить циферблатный индикатор на вал насоса. Проверить концентричность отверстия коробки сальника и прямоугольность торцевых концов коробки сальника и корпуса подшипника.

- Разобрать оба корпуса подшипника.

- Вставить установочную пластину забивной муфты механического уплотнения с пазом на втулку вала и закрепить в этом положении. Сдвинуть втулку вала с механическим уплотнением в сборе и отражательное кольцо на вал.

- Собрать корпус подшипника в соответствии со следующей последовательностью:

Примечание: При сборке смазать все поверхности подшипника. Шарикоподшипники необходимо подогреть в масляной бане до температуры 120°-150° и быстро установить на вал.- Упорные подшипники

- Если насос оснащен упорными шарикоподшипниками, сборка выполняется в соответствии со следующей последовательностью:

- Установить крышку корпуса подшипника с прокладкой. Отверстие слива масла должно располагаться на нижней стороне.

- Распорное кольцо подшипника, упорный шарикоподшипник, упорное кольцо подшипника и стопорная гайка подшипника с шайбой.

- Корпус подшипника и крышка корпуса подшипника с прокладкой. Одинаково затянуть гайки, удерживающие корпус подшипника на корпусе.

- Проверить люфт в осевом направлении. Осевой люфт должен быть в пределах 0,05-0,15 мм.

- Если насос укомплектован подшипником скольжения и упорным шарикоподшипником, сборка осуществляется в следующей последовательности:

- Нижняя половина корпуса подшипника, нижняя половина подшипника скольжения, смазочное кольцо и нижняя половина стационарного маслоотражателя с отверстием слива масла.

Одинаково затянуть гайки, удерживающие корпус подшипника на корпусе. - Распорное кольцо подшипника, упорный шарикоподшипник, обойма подшипника, упорное кольцо подшипника, стопорная гайка и шайба подшипника и смазочное кольцо.

- Верхняя половина подшипника скольжения, верхняя половина корпуса подшипника с верхней частью стационарного маслоотражателя и прокладка, и крышка корпуса подшипника с прокладкой.

- Проверить люфт в осевом направлении. Осевой люфт должен быть в пределах 0,05-0,15 мм.

- Нижняя половина корпуса подшипника, нижняя половина подшипника скольжения, смазочное кольцо и нижняя половина стационарного маслоотражателя с отверстием слива масла.

- Если насос оснащен упорными шарикоподшипниками, сборка выполняется в соответствии со следующей последовательностью:

- Радиальные подшипники

- Если насос укомплектован радиальными шарикоподшипниками, сборка осуществляется в следующей последовательности:

- Установить крышку корпуса подшипника с прокладкой. Отверстие слива масла должно находиться на нижней стороне.

- Распорное кольцо подшипника, радиальный шарикоподшипник и держатель подшипника.

- Корпус подшипника, крышка корпуса наружного подшипника с прокладкой. Отверстие слива масла крышки корпуса подшипника должно находиться с нижней стороны. Равномерно затянуть гайки, удерживающие корпус подшипника на корпусе.

- Если насос укомплектован радиальным подшипником скольжения, сборка осуществляется в следующей последовательности:

- Нижняя половина корпуса подшипника, нижняя половина стационарного маслоотражателя с отверстием для слива масла, нижняя половина подшипника скольжения и смазочное кольцо. Равномерно затянуть гайки, удерживающие корпус подшипника на корпусе.

- Верхняя половина подшипника скольжения и верхняя половина корпуса подшипника с верхней половиной стационарного маслоотражателя и прокладкой.

- Если насос укомплектован радиальными шарикоподшипниками, сборка осуществляется в следующей последовательности:

- Упорные подшипники

- Установите отражательное кольцо при помощи установочных винтов. Зазор между отражательным кольцом и стационарным маслоотражателем должен составлять около 2 мм.

- Закрепить болтами крышку сальника к корпусу. Установить забивную муфту втулки вала, вывернуть установочную пластину из паза втулки вала и закрепить в этом положении.

- Провернуть вал рукой, чтобы убедиться в том, что компенсационные кольца и втулки свободны и чисты.

- Установить гибкую муфту

- Проверить соосность насоса и привода. При необходимости выполнить соответствующие корректировки.

5-7. Рекомендуемая периодичность замены деталей.

Данные сроки замены деталей необходимо рассматривать как руководство для того, чтобы обеспечить минимальное количество запасных деталей, необходимое для технического обслуживания на местах.

Раздел 6. Выявление и исправление неисправностей

Неисправности, их возможные причины и действия по их исправлению

Инструкции по эксплуатации в режиме пониженной температуры

- Трубопроводная обвязка и теплоизоляция

Для того чтобы предотвратить испарение перекачиваемой жидкости необходимо предпринять следующие меры:- Потеря давления в трубопроводе всасывания должна быть по возможности минимальной. Необходимо избегать применения шаровых кранов, фильтров с мелкой сеткой (макс. 30) и фитингов с маленькой площадью прохода. В основном мы рекомендуем работать без фильтра, так как перекачиваемая жидкость может испаряться и над фильтром с крупной сеткой. Загрязнения, окалину из трубопроводов и т.д. необходимо полностью удалять до начала запуска.

- Трубопровод всасывания необходимо выполнить таким образом, чтобы избежать образования воздушных карманов.

- Необходимо избегать слишком большого сужения или расширения на трубопроводе всасывания.

- Тепловая изоляция насоса и трубопровода должна быть выполнена так, чтобы предотвратить образование конденсата под теплоизоляцией.

Необходимо принять такое решение по толщине изоляции, чтобы поверхностная температура изоляции не понижалась бы ниже точки росы, и чтобы поверхность изоляции не была бы покрыта влагой. Обычно применяется минеральное стекловолокно или углеродистая пробка. Кроме того, мы рекомендует устраивать вентиляционные отверстия на трубопроводе рядом с корпусом насоса для заполнения перекачиваемой жидкостью.

- Подготовка к работе.

- До начала процедур охлаждения желательно выполнить промывку внутренней части насоса и трубопроводов с антифризной жидкостью, такой как метанол. Необходимо предпринять все меры для того, чтобы в корпусе насоса не осталось бы воды или остаточных масел, которые могут загустеть и в дальнейшем привести к повреждению внутренней поверхности насоса.

- Механическое уплотнение.

Для того чтобы предотвратить замерзание влаги на поверхности механического уплотнения во время простоя, ее необходимо удалить при помощи метанола или сухого газа, такого как азот

- Охлаждение необходимо выполнять в соответствии со следующими процедурами:

- Пуск в ручном режиме.

- Выпускной клапан должен быть закрыт.

- Клапан на трубопроводе от камеры уплотнительного газа до емкости всасывания должен быть закрыт.

- Клапан всасывания должен быть слегка открыт, регулируя датчик давления на всасывании или датчик давления на выходе. ( Для сведения, открытие штурвала вентиля должно быть ограничено только до 135°).

- Клапан на трубопроводе от камеры уплотнительного газа до емкости всасывания должен быть открыт полностью.

- Условие (d) необходимо выдержать в течение 10 минут.

- Повернуть штурвал клапана всасывания еще на 45°.

- Условие (f) необходимо выдержать в течение 20 минут.

- Повернуть штурвал клапана всасывания еще на 45°.

- Условие (h) необходимо выдержать в течение 30 минут.

- Повернуть штурвал клапана всасывания еще на 135°.

- Условие (j) необходимо выдержать в течение 1 часа.

- Полностью открыть клапан всасывания.

- Вентиляционный выпуск газа.

Выпускной клапан рядом с корпусом насоса необходимо открыть для дальнейшего охлаждения до тех пор, пока не установиться рабочая температура. Процедура охлаждения должна продолжаться до тех пор, пока не пропадут пары материала.

Кроме того мы рекомендуем установить вентиляционное отверстие на возвратной линии от камеры уплотнительного газа. - Убедиться в том, что ротор может свободно вращаться рукой.

- Убедиться в том, что температура на выпускной линии равна температуре всасываемой жидкости.

- Пуск в автоматическом режиме.

Необходимо выполнять все те операции, которые приведены в пункте 1). При этом насос должен оставаться в указанных условиях:- И клапан на всасывании, и клапан на выходе должны быть оба открыты.

- Трубопровод, идущий от камеры уплотнительного газа до емкости всасывания, должен быть всегда открыт.

- Необходимо поддерживать небольшой поток во вспомогательном контуре, составляющий ориентировочно 1.0m3/H, через высверленное отверстие в клапане регулировки на выходе.

- Работа

- До начала пуска, выпускной клапан должен быть слегка открыт (ориентировочно необходимо повернуть штурвал клапана на 1~2 оборота для того, чтобы предотвратить работу насоса при расходе, ниже минимального значения). В случае если предусмотрена перепускная линия минимального потока, выпускной клапан должен быть до пуска полностью закрыт.

- Часто случается такое, что при запуске давление на выходе временно повышается сверх расчетного из-за недостаточного сброса газа. Если такое наблюдается, НАСОС необходимо сразу же остановить и еще раз выполнить все процедуры по удалению воздуха.

- Выключение насоса

- Выпускной клапан должен быть закрыт до тех пор, пока поток не достигнет минимального значения. Если предусмотрена обводная линия минимального потока, выпускной клапан должен быть закрыт.

- Выключить мотор.

- Полностью закрыть выпускной клапан.

- Пуск в ручном режиме.

Предварительный нагрев для работы насоса при повышенных температурах

1. Общее

Насос для работы при высоких температурах требует особого внимания по подготовке к предварительной работе.

Частичный нагрев и резкое увеличение температуры на корпусе насосы могут привести к деформации насоса или повреждению частей из-за разницы между расширением внутренних частей насоса и корпуса. (рис. 1-1).

Следовательно, необходимо аккуратно нагревать данные насосы, делая все по порядку, чтобы избежать тепловую деформацию на насосе.

Рисунок 1-1

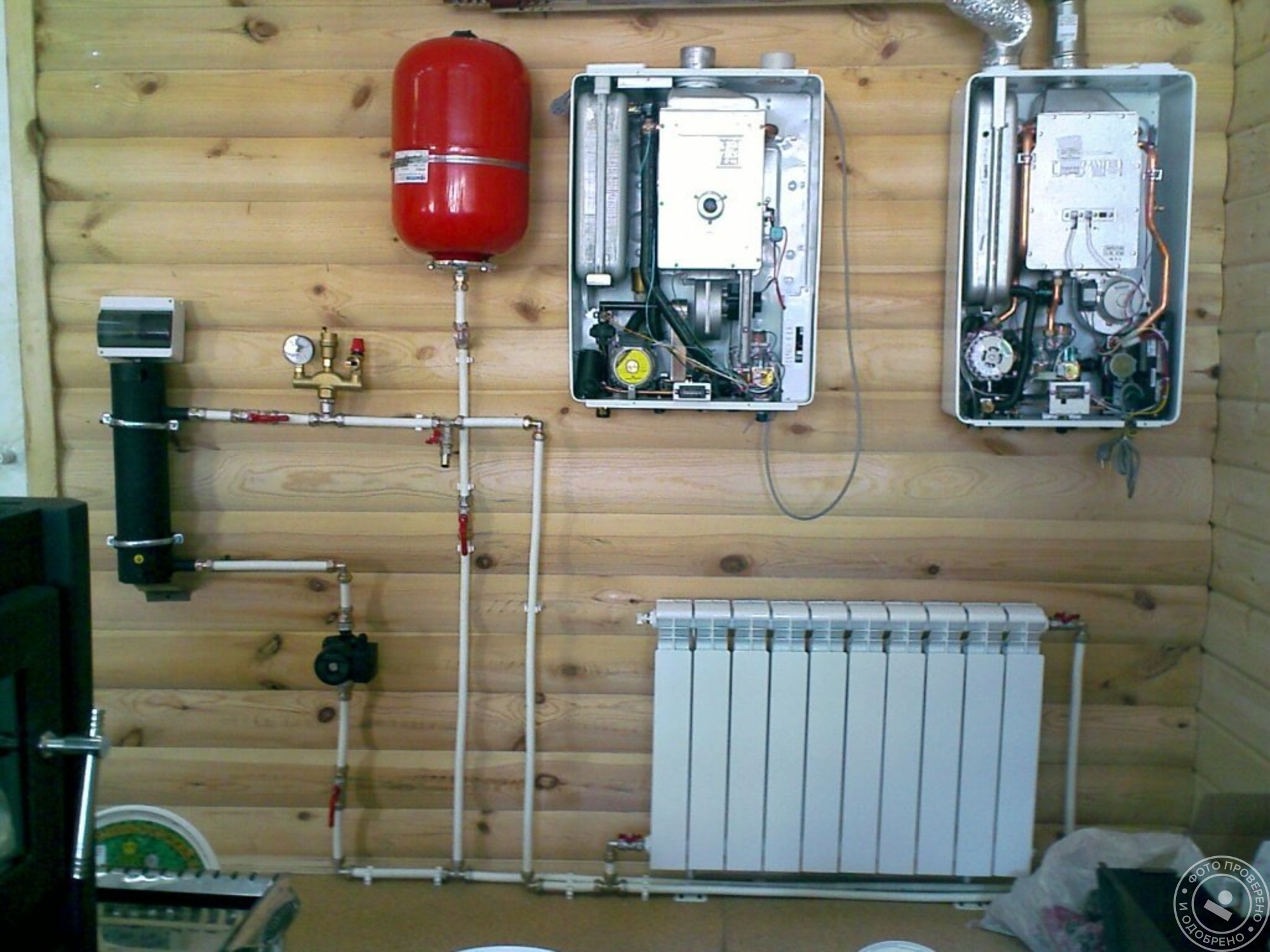

2. Трубная обвязка подогрева

Прогревающая трубная обвязка обычно осуществляется через перепуск выпускной клапан и невозвратный клапан. (см. рис. 2-1)

Но для насосов, предоставляющих как верхнее сопло ориентации, так и спиральный патрубок большой производительности, данная система может быть неидеальна для подогрева.

Из-за того, что циркулирующая течет только в верхней секции насоса и только верхняя секция корпуса нагревается без увеличения температуры нижней секции и тогда это вызывает деформацию корпуса насоса. В таком случае должна предоставляться дополнительная трубная обвязка подогрева к дну корпуса. Одновременно подогрев идет из выпускного сопла и дно корпуса весьма подходит для равномерного увеличения температуры корпуса. (см. рис. 2-2)

3. Подготовка для нагрева

Теплоизоляция

Для надлежащего нагрева насоса необходимо обеспечить теплоизоляцию (сделанную из азбеста, и т.д.) на корпусе насоса и предоставить трубную обвязку нагрева.

Рекомендуется, чтобы минимальная толщина теплоизоляции составляла примерно 100 мм. для насоса для работы в условиях повышенных температур. (см. Рис. 3 – 1)

Рисунок 3-1

4. Процедура нагрева

1. Холодный пуск

Насос должен нагреваться постепенно в течение 3 -4 часов, пока температура жидкости не достигнет расчетной температуры после пуска насоса при температуре окружающей среды.

Внимание:

- Растущий показатель температуры жидкости не должен быть больше, чем 2˚С/мин., чтобы предотвратить деформацию корпуса насоса во время нагрева.

- До пуска насоса необходимо полностью спустить конденсационную воду в корпусе насоса, если она есть.

- Когда насос запускается с использованием холодного промывочного масла и затем перекачиваемая жидкость запускается к фактической перекачиваемой жидкости (горячее масло или т.д.) во время нагрева, промывочное масло должно иметь характеристики без испарения при давлении на всасе насоса и температуре перекачивания.

2. Подогрев для резервного насоса

2-1. Процедура

Подогрев контролируется отверстием подогрева, которое устанавливается на трубной обвязке подогрева. (см. рис. 2-2)

Внимание:

- Подогрев должен осуществляться непрерывно 3 – 4 часа.

- Нельзя поворачивать ротор насоса рукой во время нагрева.

2-2. Подтверждение, что подогрев закончен.

Если ротор насоса можно легко повернуть рукой, то вы можете включать насос.

Внимание:

Даже если немного трудно повернуть ротор насоса рукой, перестаньте поворачивать рукой и продолжите нагрев на короткое время и снова попытайтесь повернуть рукой.

Никогда не поворачивайте ротор насоса рукой с чрезмерным усилием.

5. Обращайте внимание на следующее по насосам для работы при повышенных температурах

- Выравнивание муфты насоса

Выравнивание насоса и привода должно быть точным.

Гибкая муфта не является универсальным соединением и должна быть выравнена с таким же вниманием и точностью, как и жесткая муфта.- До соединения трубной обвязки (с не подсоединенным приводом)

- Проверьте выравнивание на муфте. Должно быть 5/100 мм. общего показания индикатора или меньше.

- Проверьте выравнивание фланца трубной обвязки. Положение должно быть таким, как отверстия болтов.

- Подсоедините трубную обвязку к соплу насоса.

- После соединения трубной обвязки (с не подсоединенным приводом)

- Проверьте выравнивание на муфте. Должно быть 30/100 мм. общего показания индикатора или меньше.

- Если оно меньше, чем 30/100 мм общего показания индикатора , дальнейшее выравнивание до 5/100 мм. общего показания индикатора на муфте

- Если оно больше, чем 30/100 мм. общего показания индикатора , подкорректируйте выравнивание фланца и повторите вышеуказанные шаги (1) и (2)

- До соединения трубной обвязки (с не подсоединенным приводом)

- Горячее выравнивание

В основном, горячее выравнивание не обязательно для этих насосов из-за осевой опорной конструкции.

Но так как иногда несоосность может быть вызвана термическим расширением трубопровода на всасе и нагнетании и / или чрезмерными усилиями и моментами сопла трубной обвязки во время нагрева, то рекомендуется осуществить горячее выравнивание. - Система самопромывка с охладителем промывки

Когда перекачиваемая жидкость имеет характеристику высокой вязкости при температуре окружающей среды, охладитель промывки для резервного насоса заедает. В этом случае необходимо обеспечить паровую рубашку на промывочной трубной обвязке и паровой трубопровод к охладителю промывки, чтобы предотвратить закупоривание охладителя.

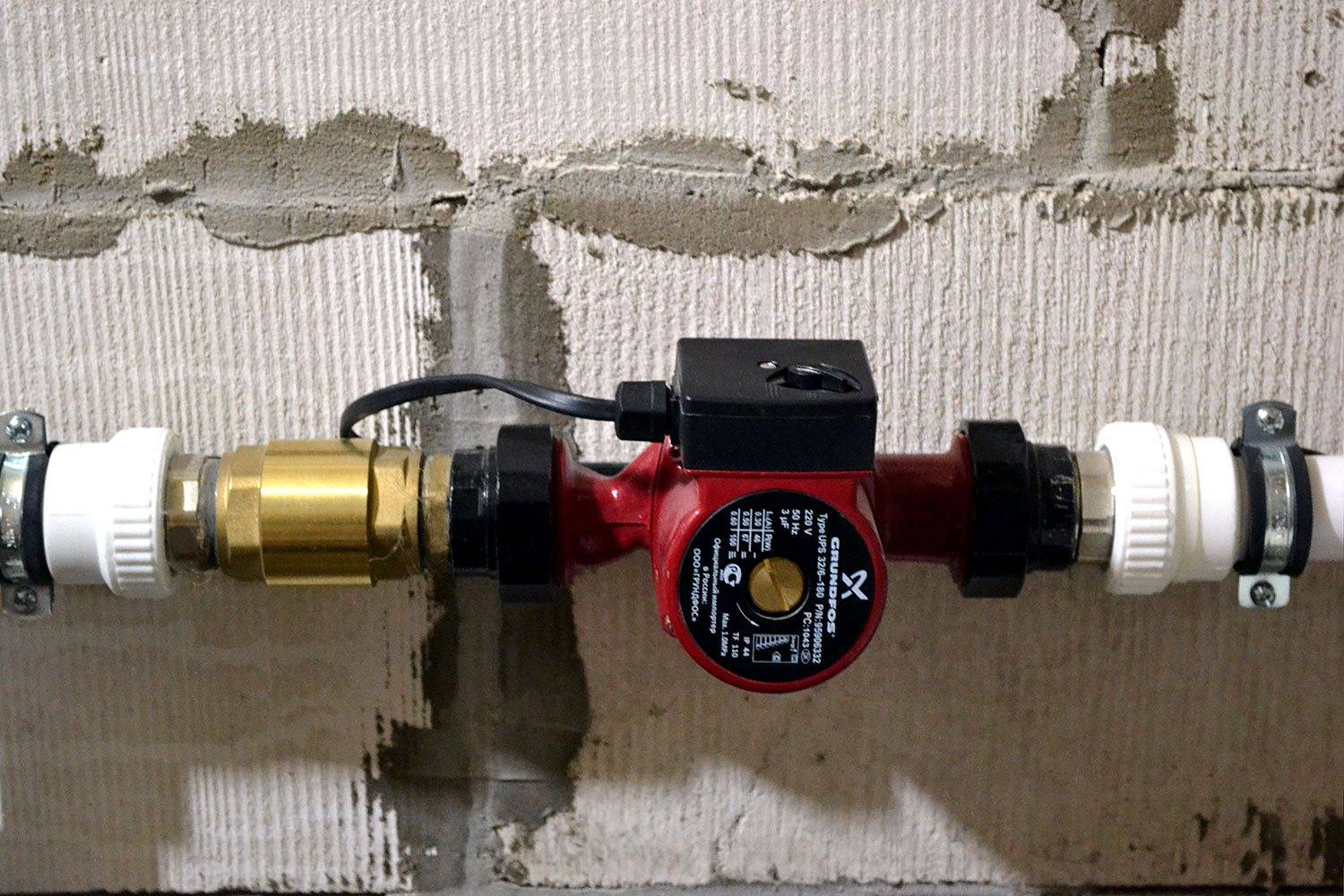

Насосные станции играют важную роль в обеспечении качественного водоснабжения частного дома. Они не только транспортируют воду из колодца или скважины, но также поддерживают давление в водопроводе на высоком уровне.

В данном материале рассмотрим основные компоненты гидрофора, а также рассмотрим нюансы настройки автоматики и регулировки реле давления, от которых зависит эффективность работы насосного оборудования и его срок службы.

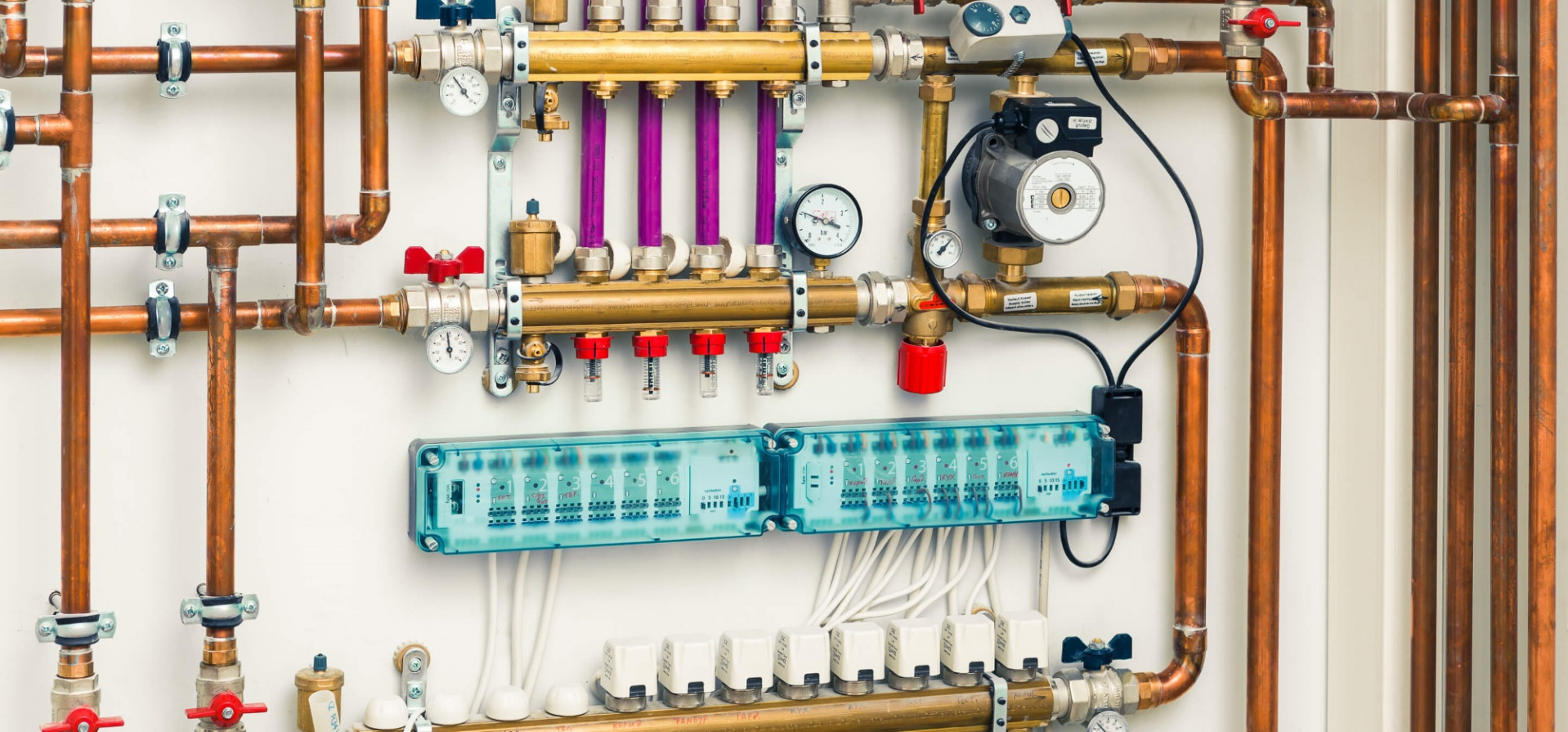

Назначение насосной станции и ее составные части

Гидрофор является важным элементом автономной системы водоснабжения дома, которые обеспечивает подачу воды в точки водоразбора в автоматическом режиме. Среди основных задач, которые выполняет насосная установка, можно выделить следующие:

- Снабжение жилья необходимым объемом воды для удовлетворения потребностей всех жильцов.

- Поддержание стабильного давления в водопроводе и моментальная подача жидкости к потребителям с оптимальным напором.

- Защита оборудования от гидроударов, что может плохо влиять на работу и срок службы встроенной сантехники.

- Увеличение срока службы системы. Правильная эксплуатация гидрофора позволяет предотвратить преждевременный износ насоса и других компонентов системы, что ведет к увеличению продолжительности работы оборудования и водопроводной сети в целом.

Компоненты гидрофора

- Гидроаккумулятор – специальный резервуар, в котором содержится определенный объем жидкости. Он выполняет функцию сглаживания давления и компенсации его перепадов, что позволяет достичь более стабильного напора на подаче. Гидробак также уменьшает количество включений и выключений насоса, что способствует снижению износа оборудования.

- Электронасос – главный компонент насосной станции, который отвечает за перекачку воды из источника в накопительный бак и далее к потребителям. Помпы различаются по мощности, напорно-расходным характеристикам и типу.

- Блок управления, или так называемый «контроллер», является мозгом гидрофора. Он обеспечивает контроль и управление работой насоса и других компонентов системы. Именно он отвечает за автоматическое включение и выключение помпы, которое настраивается с помощью реле давления.

Функции блока автоматики

Большинство гидрофоров оснащены контроллером, который может регулировать работу помпы по потоку и давлению. В первом случае автоматика учитывает скорость потока жидкости в водопроводе. Во втором случае регулировка работы насосного оборудования осуществляется с учетом выставленных настроек на реле.

Помимо автоматического включения и выключения насоса блок управления выполняет ряд важных функций:

- Обеспечение хорошего напора в кране. Устройство включает и выключает станцию в зависимости от уровня давления, поддерживая его в заданных пределах.

- Защита оборудования от «сухого хода». Блок управления обнаруживает отсутствие воды в источнике и предотвращает работу насоса «вхолостую», защищая его от повреждений и быстрого износа.

- Продление срока службы насосной установки и всей системы водоснабжения в целом при грамотной настройке контроллера.

Особенности настройки реле давления

Большая часть устройств поставляется с заводской преднастройкой, где давление для включения помпы выставлено в диапазоне 1,4-1,8 бар, а выключение насоса осуществляется при достижении напоре в пределах 2,8-3,5 бар.

К слову, в городских водопроводных сетях оптимальным для работы сантехнических приборов и встроенной техники считается давление в пределах 2,5-4 бар.

Если вы запустили насосное оборудование, и оно работает в штатном режиме без видимых перекосов, то перенастраивать ничего не нужно. Единственное, что нужно выполнить, – это проверить соответствие давления в гидробаке с настройками реле. Оно должно быть на 10% меньше значения, при котором будет включаться помпа.

Однако, если насос будет перекачивать воду с большой глубины (например, из колодца глубиной 7 метров и более), то выставленных настроек будет хватать только на всасывание жидкости из источника. При этом помпа будет работать на пределе и быстро выйдет из строя.

Чтобы изменить настройки реле, нужно открутить защитную крышку устройства, под которой располагаются две пружины – большая и малая. Первая отвечает за включение и выключение насоса, вторая служит для настройки разницы между параметрами включения и отключения помпы.

Как правило, заводской преднастройкой удерживается разница в половину от давления, при котором будет отключаться гидрофор. Как пример: 3 бара – выключение, 1,5 бар – включение.

Чтобы изменить заводские настройки реле давления, необходимо открутить или закрутить винт на большой пружине.

Как показывает практика, один полный оборот ключа равен 0,1 бар. Чтобы понизить давление, при котором будет включаться помпа, необходимо выполнить соответствующее количество оборотов против часовой стрелки. И наоборот, чтобы изменить показатели в большую сторону, закрутите винт на то количество оборотов, которое будет соответствовать требуемым значениям.

После этого необходимо изменить сопротивление воздуха в гидроаккумуляторе в соответствии с выставленными настройками на реле давления. Для этого на бачке откручивается заглушка золотника, а далее воздух стравливается через штуцер или немного подкачивается. Далее при помощи автомобильного манометра проверяется давление в мембранном баке.

Например, нам необходимо понизить давление выключения насоса до 2,8 бар. Соответственно мы откручиваем винт на большой пружине на 2 полных оборота. Нижний предел, при котором будет включаться помпа, понизится соответственно до 1,4 бар. Поэтому для нормального функционирования оборудования давление воздуха в гидроаккумуляторе должно составлять 1,4-10% бар, или 1,26 бар. Воздух в мембраннике необходимо немного спустить, чтобы установить рабочие значения резервуара.

Смотрите видео по теме:

Заключение

Грамотная настройка реле давления обеспечивает стабильную и надежную работу оборудования, защищает сантехнические приборы от гидроударов, а также позволяет снизить вероятность возникновения аварийных ситуаций и повысить срок службы всей системы водоснабжения.

Если у вас возникают вопросы в выборе подходящего блока управления для гидрофора или есть сомнения в работе вашей техники, обращайтесь в компанию «Прогреем». Рассчитаем необходимые напорно-расходные характеристики насосного оборудования, поможем подобрать оптимальный вариант для вашего дома и дачи с учетом технических параметров водопроводной сети. Мы обладаем многолетним опытом работы, что гарантирует качественное обслуживание и поддержку.

Позвоните нам по указанным на сайте телефонам или напишите в чат. С радостью поможем с выбором!

Настраиваем реле давления с двумя пружинами.

Пошаговая инструкция для абсолютных чайников

Автор: Дмитрий Белкин

Что необходимо иметь ввиду перед началом работы?

Давайте условимся о терминах.

Большая пружина и малая пружина. Пружины очевидным образом отличаются по размеру. Если в вашем реле не две пружины и если их нельзя явно различить по размеру, то эта инструкция, возможно, не будет вам полезна! Имейте это ввиду при дальнейшем чтении

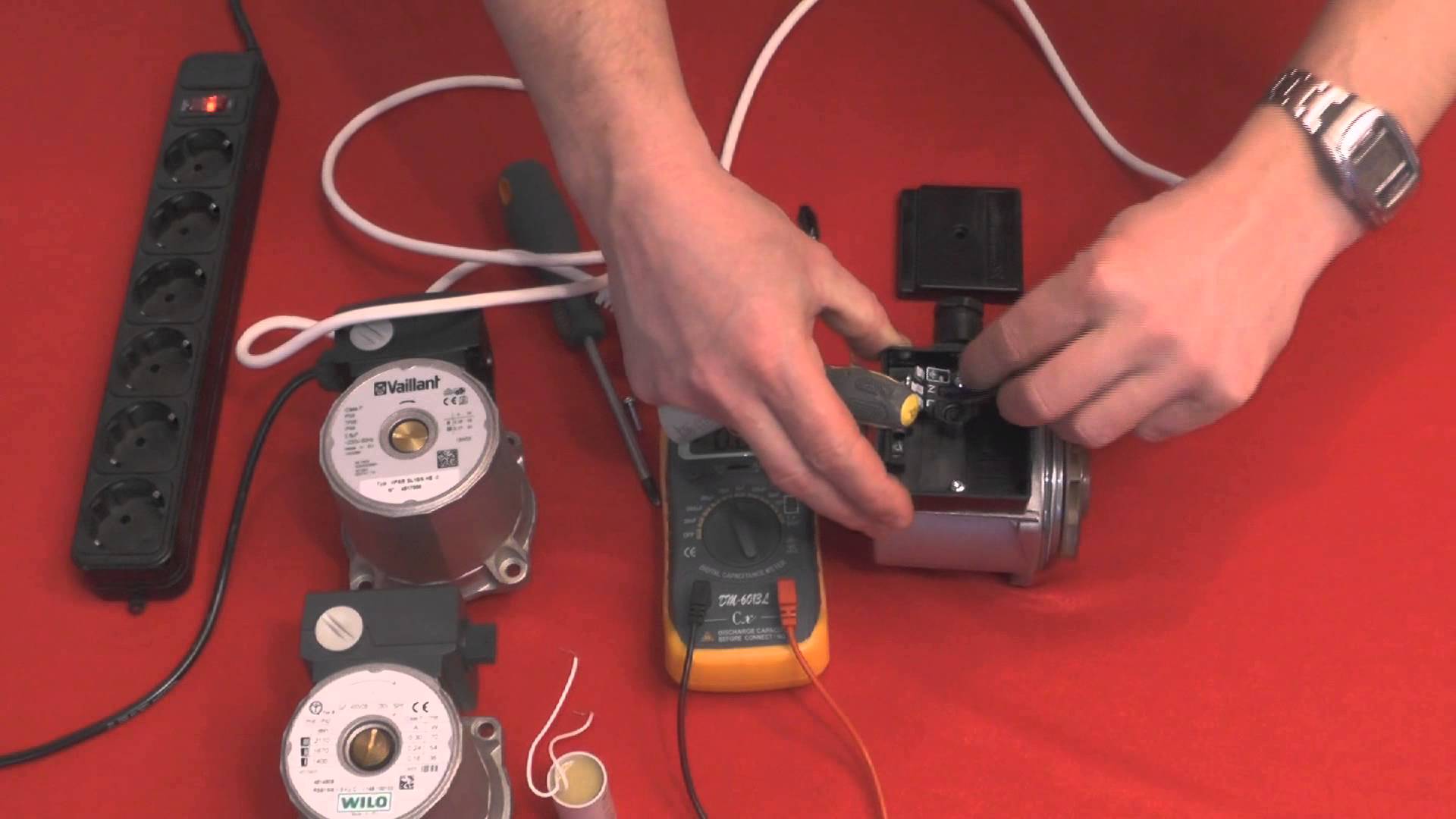

Реле давления со снятой крышкой

Закручивание пружины (большой или малой). Это закручивание гайки, которая сжимает пружину. В процессе закручивания пружина сжимается

Откручивание пружины (большой или малой). Это действие, обратное закручиванию.

Ваша система должна быть оснащена манометром. Это важно. Мы будем им пользоваться при настройке.

Бак гидроаккумулятор должен быть накачан. Давление в баке (при полностью слитой системе) должно составлять величину, на 1-2 десятые атмосферы ниже желаемого давления включения.

Фильтры, имеющиеся в системе, должны быть прочищены.

В этой инструкции мы не касаемся вопросов сборки станции и заливки ее водой. Считаем, что у нас все подключено и работает правильно. Только реле надо настроить и все.

Если насосная станция работала нормально, но внезапно что-то разладилось

Всегда в таких случаях проверяем утечки, прочищаем фильтры, проверяем давление в баке аккумуляторе. Без этих простейших мер в реле не лазим.

Если насосная станция работала нормально, но постепенно стала работать все хуже и хуже, и наконец, перестала включаться или выключаться.

Все то же самое! Проверяем фильтры, утечки, давление в баке. Если станция стала включаться и выключаться неадекватно, то это явно давление воздуха в баке виновато. Если давление воды в системе достигает максимума, насос работает еще довольно долго и только потом выключается, то это типичный случай засора. Засоры бывают либо в фильтрах (чаще всего), либо в самых узких местах. Например, на входе в реле давления. Тогда прежде чем регулировать давление, надо найти и прочистить засор.

Случай первый. Новое реле из коробки, или тонкая регулировка реле давления

Подготовительный этап

- Выключаем насос из розетки (если есть выключатель, то выключаем его)

- Спускаем всю воду из системы. Открываем кран, ждем, пока вода перестанет течь. На манометре должен быть ноль. Закрываем кран.

- Включаем насос. Он начинает работать. Смотрим на манометр. Давление в процессе работы насоса должно расти. Бары на манометре — можно считать за атмосферы.

- Насос должен выключиться. Смотрим на манометр. Запоминаем или записываем это давление отключения.

- Открываем кран и спускаем воду не слишком большой струей. Запоминаем показание манометра, на котором насос включается.

Регулируем давление включения насоса

- Чтобы увеличить давление включения насоса ЗАКРУЧИВАЕМ БОЛЬШУЮ пружину.

- Сразу проверяем. Для этого спускаем воду до включения насоса. Обращаем внимание на давление отключения. Оно тоже должно увеличиться

- Повторяем операции с БОЛЬШОЙ пружиной до тех пор, пока нас не устроит давление ВКЛЮЧЕНИЯ насоса.

Для уменьшения давления включения мы действуем по вышеприведенной схеме, только пружину откручиваем, а не закручиваем.

Для чего мы в подготовительном этапе запоминали или записывали показания манометра? Только чтобы понимать ситуацию. Для представления о текущем положении дел. Мы же поставили новое реле и включаем его в первый раз! Нам надо иметь представление, что как работает и работает ли вообще.

Регулируем давление отключения насоса

- Чтобы увеличить давление отключения насоса ЗАКРУЧИВАЕМ МАЛУЮ пружину. Закручивать ее нужно значительно менее активно, чем большую. Она куда более чувствительна.

- Помним, что малая пружина задает не конкретное давление отключения, а разницу, между давлением включения и отключения. Разница только в том, что при закручивании (откручивании) большой пружины давление отключения будет изменяться синхронно с давлением включения.

- Сразу проверяем, что получается.

- Повторяем операции с МАЛОЙ пружиной до тех пор, пока нас не устроит давление ВЫКЛЮЧЕНИЯ насоса.

Случай второй. Насос включается нормально, на нужном давлении, но не выключается.

- Даем насосу поработать. Смотрим на манометр. Давление не должно расти вечно. Оно остановится на каком-то максимуме и выше не поднимется. Например, 3.8 атмосфер (бар)

- Выключаем насос и спускаем немного давление (открывая кран воды) до нужного давления выключения. Например, 3.2 атмосфер (бар). Понятно, что это давление должно быть выше давления включения (например, наше давление включения 2 атмосферы)

- ОТКРУЧИВАЕМ МАЛУЮ пружину, пока реле не перещелкнется.

- Переходим к регулировке давления отключения и тонкой настройке из первого случая выше.

Случай третий. Насос не включается.

- Выключаем насос. Открываем краны, даем воде вытечь. Реле до сих пор не включилось?

- Реле неисправно. Меняем его

Случай четвертый. Реле полностью разрегулировано. Мы не знаем ни давления включения, ни выключения. Пружины полностью раскручены или полностью закручены и мы уже ничего не можем сообразить.

- Раскручиваем малую и большую пружины. Не полностью, конечно! Просто откручиваем значительно. Гайку, которая держит ту или иную пружину не снимаем.

- Устанавливаем давление в системе на необходимое давление включения (1.5 атмосферы, например). Для этого накачиваем больше, выключаем мотор из розетки и спускаем воду до нужного давления по манометру.

- ЗАКРУЧИВАЕМ БОЛЬШУЮ пружину до тех пор, пока реле не выключится. Таким образом, мы настроили давление ВКЛЮЧЕНИЯ насоса на 1.5 атмосферы. Если давление опустится менее этого значения, реле должно включиться.

- Закручиваем большую пружину, чтобы она была только чуть-чуть закручена. Просто выбираем слабину.

- Далее переходим к инструкции по случаю 2. Выполняем ее с первого пункта и до последнего.

Надеюсь, материал был полезен.

Дмитрий Белкин

Статья создана 28.06.2014

Информация об авторских правах ©

Название:

Дата создания:

Дата изменения:Статья не переписывалась. Вы читаете первое издание.

Постоянный адрес этой статьи:

Перепечатка этой статьи на других сайтах:

Цитирование статьи разрешено:

Копирайт на изображения:

Если вам эта статья понравилась и хочется меня за нее отблагодарить, то вы всегда можете смело кинуть денег мне на мобильник

+7 916 418 5270

Как ввести красивый комментарий?

На самом деле очень просто. Я прошу всех постараться вводить комментарии с элементами форматирования

Ввод абзаца

Для того, чтобы ввести абзац, нужно просто отделить один абзац от другого пустой строкой. В этом случае текст будет сформирован абзацами.

Пример

>

>Текст первого абзаца

>

>Текст второго абзаца

>

Перенос строки

Для того, чтобы сделать перенос строки, нужно просто перейти на новую строку (без пропуска отдельной строки) внутри блока абзаца.

Пример

>

>Текст абзаца

>с переносом строки

>

>Текст второго абзаца

>

Выделение текста

Для того, чтобы сделать выделение текста, можно использовать тег <b>.

Пример

>

>Текст абзаца с <b>выделенным текстом</b>.

>

Заголовок в тексте

Для того, чтобы сделать заголовок, нужно просто первым символом абзаца поставить «! «.

Пример

>

>! Заголовок

>

>Текст абзаца

>

Бюллетень

Для того, чтобы сделать бюллетень, нужно просто первым символом абзаца поставить «- «.

Пример

>

>Следующие пункты объединены в бюллетень:

>

>- первый пункт;

>

>- второй;

>

>- третий.

>

Нумерованный список

Для того, чтобы сделать нумерованный список, нужно просто первым символом абзаца поставить «# » или «№ «.

Пример

>

>Следующие пункты объединены в нумерованный список:

>

>№ первый пункт;

>

>№ второй;

>

># третий.

>

Цитирование

Это пока не реализовано

Надеюсь, что эти простые правила никого не напрягут и позволят всем, кто хочет сделать свой комментарий красивым, реализовать это без труда.

Содержание

- Зачем нужна настройка датчика регулятора?

- Регулировать или нет — как определить?

- На какие параметры настраивать станцию водоснабжения?

- Пошаговая инструкция, как отрегулировать своими руками

- Инструменты

- Подготовка

- Процесс

- Как проверить результат?

- Нужно ли повторять процедуру?

- Видео по теме статьи

- Заключение

Зачем нужна настройка датчика регулятора?

Давление воды в насосной станции влияет на интенсивность поступления воды из крана потребителю. Если хозяева хотят совместить экономное расходование воды с комфортом ее использования, тут и может потребоваться регуляция давления.

Кроме того, разумно проконтролировать наличие заводских настроек, зная, какая опасность таится в превышении давления.

Регулировать или нет — как определить?

В случае, когда оборудование покупается в собранном виде, необходимо убедиться, что давление в насосной станции находится в допустимом диапазоне.

- включения – 1,5-1,8 атм.;

- выключения – 2,5-3 атм.

Далее остается проверить, устраивают ли такие параметры семью.

Изменяют параметры системы также, если начинают чувствовать дискомфорт во время пользования водопроводом. Потребитель, для которого удобен средний напор для мытья посуды и принятия душа, выберет низкий порог включения двигателя.

Когда человек активно пользуется гидромассажным устройством, хочет, чтобы ванная и стиральная машина заполнялись водой максимально быстро, ему необходима интенсивная работа станции с частым включением мотора.

Если насос включается при открытии крана и выключается только при его закрытии, это говорит об отсутствии дополнительного напряжения в системе. Из гидроаккумулятора либо вышел воздух, либо в нем прорвана резиновая груша (мембрана).

На какие параметры настраивать станцию водоснабжения?

При первом запуске системы запоминают показания манометра в моменты включения и выключения насоса. Смотрят в паспорте на изделие предельные значения давления в водопроводе. Обычно они лежат в диапазоне 1,5-3 бар.

Если решили поменять настройки, в начале нужно понять, напор требуется уменьшить или увеличить. Для того чтобы вода из кранов вытекала интенсивнее, следует увеличить давление выключения, и наоборот.

- максимальный объем воды, который случается использовать;

- предыдущее давление;

- диаметр трубы;

- количество подключений насоса в час.

Примерный расход жидкости из разных потребляющих приспособлений:

- умывальник — 360 кг/ч;

- душ — 600 кг/ч;

- туалет — 250 кг/ч;

- стиральная машина — 600 кг/ч;

- посудомоечная машина — 500 кг/ч;

- система для полива — 1000 кг/ч.

Просчитав ожидаемый расход воды, проще всего воспользоваться таблицей ниже для определения значения давления, с которого стоит начать регулирование:

Давление включения насоса должно быть не меньше, чем 110% от давления воздуха в гидроаккумуляторе.

Пошаговая инструкция, как отрегулировать своими руками

Настройка проводится при выключенном электропитании. Для проверки результата станцию подключают к сети.

Инструменты

Регуляция системы производится выставлением реле. Инструмент для работы потребуется нехитрый:

- торцевой или рожковый ключ;

- отвертка.

Подготовка

Принцип его работы заключается в замыкании и размыкании электрических контактов. Поэтому вначале:

- Выключают электропитание.

- Отвинчивают отверткой шуруп, находящийся в колпачке.

- Снимают с устройства кожух.

Процесс

Под крышкой реле находятся две пружины: большая и маленькая. Давление в водопроводе действует на них посредством мембраны. Именно от натяжения пружин зависит 2 положения реле.

Действия регулировки:

- Затягивание гайки на большой пружине увеличивает давление выключения. Выбирают направление вращения гайки. 1 оборот гайки изменяет значение нижнего показания манометра приблизительно на 0,4 бара (1 атм. ≈ 1 бар). Ослабив или подтянув на глаз пружину, включают систему и снимают показания контролирующего прибора.

- Если предыдущие действия не привели к желаемому результату, продолжают регулирование большой пружины. После удачной попытки переходят к настройке маленькой пружины.

- Эта пружина выставляет разницу между нижним и верхним показаниями манометра исправного оборудования. Изменение регулируемой ею характеристики требует приблизительно в 2 раза меньше оборотов, чем настраивание большой пружины на ту же величину. Сжимание маленькой пружины приводит к увеличению диапазона работы системы при выключенном моторе. Результаты регулирования проверяются аналогично предыдущему случаю, в реальных условиях работы станции. Теперь сразу можно проверять нижнее и верхнее значение манометра.

Разрыв между давлениями включения и выключения не должен быть меньше 1 атмосферы.

После выставления контрольных значений манометра рекомендуется проследить, чтобы насос запускался не чаще, чем 30 раз в час.

Как проверить результат?

Для того, чтобы узнать точно, к чему привели гаечные манипуляции, необходимо создать реальную рабочую обстановку. Начинают сливать воду и внимательно следят за расположенным рядом манометром, фиксируя его показания в моменты включения и выключения.

Если значения отличаются от искомых, вращают ключом гайки в нужном направлении и снова проверяют результат, открыв водопроводный кран. Прокручивают эти действия, пока задача не будет реализована.

Нужно ли повторять процедуру?

К этому могут вынудить следующие ситуации:

- изменение количества членов семьи;

- передача установки вместе с домом или дачей новым жильцам;

- установка гидроаккумулятора другого объема.

Для того, чтобы поддерживать стабильную работу системы в соответствии с настройками, 1 раз в квартал проверяют количество воздуха в накопительном баке.

Видео по теме статьи

Регулировка реле давления насосной станции представлена в видео:

Заключение

Информация, которую нужно запомнить:

- Бытовое применение насосной станции – забор воды из скважины, водоема, централизованной системы водоснабжения и подача ее по трубам в здание.

- При первом включении оборудования проверяют соответствие его режима работы допустимым нагрузкам и логическим ограничениям.

- Давление выключения мотора не должно превышать такого значения, которое способна создать помпа, иначе насос никогда не выключится.

- Для того, чтобы двигатель включался, нижнее положение стрелки манометра не должно показывать значение меньшее, чем давление воздуха в баке.

- Объем воздуха в гидроаккумуляторе контролируют каждые 3 месяца.

- Проверенные настройки иногда необходимо менять.

А какова Ваша оценка данной статье?

Совместными

усилиями

к общему успеху

с 1997 года

«Интех ГмбХ»

Инструкция по монтажу, эксплуатации и техническому обслуживанию насосов

- Требования по безопасному применению насоса

- Инструкция по установке, эксплуатации и техническому обслуживанию одноступенчатого центробежного насоса с двухсторонним всасыванием

- Раздел 1. Общие сведения

- Раздел 2. Установка

- Раздел 3. Эксплуатация

- Раздел 4: Смазка насоса

- Раздел 5. Техническое обслуживание насоса

- Раздел 6. Выявление и исправление неисправностей

- Инструкции по эксплуатации в режиме пониженной температуры

- Предварительный нагрев для работы насоса при повышенных температурах

Требования по безопасному применению насоса

- До начала проведения транспортировки, распаковки, установки, эксплуатации, технического обслуживания и инспектирования необходимо внимательно ознакомиться с инструкцией и с этой дополнительной информацией с тем, чтобы уметь надлежащим образом обращаться с насосом.

- Так как здесь приводиться важная информация, то после ознакомления с данным документом, необходимо неукоснительно соблюдать все, что здесь написано. Кроме того, необходимо сделать все для того, чтобы данная инструкция по эксплуатации и эта дополнительная информация дошли бы до конечного пользователя насоса.

Общие предостережения

- Рисунки и фотографии, приведенные в настоящей инструкции, представляют собой лишь типичные примеры. Они могут иногда отличаться от фактических.

- В связи с постоянным совершенствованием продукции и в целях более легкого понимания содержания инструкции, в инструкцию без какого-либо уведомления могут вноситься соответствующие изменения.

- После ознакомления с содержанием данной инструкции необходимо хранить ее в таком месте, где оператор мог бы легко ее найти.

Степень риска и содержание предупредительных символов

Даже в том случае, если указано предостережение

Так как каждое сообщение содержит важную информацию, необходимо строго его соблюдать.

ОПАСНО!

Использовать специальное оборудование, предназначенное для работы в среде летучих и горючих газов.

- В противном случае, это может стать причиной взрыва, воспламенения и т.д.

- В средах с наличием летучих или горючих газов необходимо использовать оборудование, специально сертифицированное в качестве противовзрывных моделей.

Использовать специальное оборудование для летучих, горючих и токсичных сред.

- В противном случае, это может стать причиной взрыва, воспламенения или травмирования.

- Для летучих, горючих и токсичных сред необходимо специально спроектированное оборудование.

При подъеме или при опускании насоса запрещается стоять или устанавливать что-либо под насос.

- Падение насоса или какой-либо его части может стать причиной травм и повреждений.

До начала работ убедитесь в том, что вы отключили электроэнергию.

- В противном случае, это может стать причиной поражения электрическим током.

В соответствии с техническими стандартами по электрическому оборудованию необходимо предусмотреть заземление двигателя.

- В противном случае это может стать причиной поражения электрическим током.

- Используйте также прерыватель в цепи утечки на землю. Это позволит минимизировать повреждение насоса.

Не повреждайте кабели двигателя.

- В противном случае это может стать причиной поражения электрическим током.

- Не перекручивайте кабели, не пережимайте и не тяните их с усилием.

Прежде чем приступать к разборке насоса, необходимо отключить электроэнергию и отсоединить кабель от источника энергии.

- В противном случае это может стать причиной повреждений.

ОСТОРОЖНО!

Операции по транспортировке, установке, выполнению трубной обвязки, электрическому подключению, эксплуатации, техническому обслуживанию и контролю оборудования может выполнять только высококвалифицированный персонал.

- В противном случае это может стать причиной поражения электрическим током, травмирования, взрыва, пожара и прочих опасностей и рисков.

При работе насоса никогда не подносите руку или какие-либо предметы к всасывающей части или к выпускающей части насоса. В противном случае это может привести к засасыванию руки или какого-либо предмета в насос с последующим травмированием.

При работающем насосе никогда не подносите руки или какие-либо предметы к валу, уплотнению и прочим вращающимся деталям. В противном случае это может привести к захвату руки или какого-либо предмета с последующим травмированием или повреждением.

Любые изменения, внесенные пользователем, автоматически аннулируют наши гарантии, и наша компания в данном случае не несет никакой ответственности.

В случае необходимости внесения какого-либо изменения необходимо связаться с нашей компанией или с вашим дилером.

При нагревании насоса не закрывайте всасывающий клапан насоса.

Иначе это может привести к травмированию или повреждению оборудования.

ВНИМАНИЕ!

При выполнении монтажных работ, а также при выполнении инспекционных/ремонтных работ для минимизации возможных рисков необходимо соблюдать следующие пункты:

- Запрещается работать в одиночку.

- Необходимо убедиться в том, что в рабочей зоне нет опасных газов.

- Прежде чем начинать сварные работы или использовать электрические инструменты необходимо убедиться в отсутствии опасности взрыва.

- При наличии опасности падения необходимо предусмотреть соответствующую защитную стенку или использовать спасательный трос.

- Во время работы необходимо обеспечить путь отхода.

- Обязательно используйте каску и специальную защитную обувь.

- При применении каких-либо опасных для человека жидкостей необходимо полностью промыть насос до начала выполнения работ. Необходимо применять защитные очки, прорезиненные перчатки и т.д.

- Рядом с рабочим местом должна находиться аптечка со средствами для оказания первой помощи.

- Если работы должны выполняться в соответствии с нормами защиты здоровья, необходимо строго их соблюдать.