- Описание

- Характеристики

- Документы

Назначение

Нагнетание буровых растворов под высоким давлением в скважину при геологоразведочном и эксплуатационном бурении, для поддержания пластового давления, а также для перекачивания различных жидкостей под высоким давлением.

Преимущества

- Большой ресурс работы, не менее 30 000 часов.

- Высокий коэффициент полезного действия (КПД).

- Повышенная надёжность за счёт применения азотированного коленчатого вала с подшипниками скольжения.

- Компактность и небольшой вес по сравнению с аналогичными насосами той же мощности.

- Облегчённое обслуживание и ремонт насоса.

- Надёжная защита механической части насоса от попадания перекачиваемой жидкости через уплотнение корпуса за счёт использования герметичного чехла.

- Возможность перекачивать различные жидкости за счёт применения плунжеров с химическими и эрозионно-стойкими, керамическими покрытиями и уплотнениями, стойких к агрессивным средам.

- Конструкция гидроузла с раздельными коваными клапанными коробками.

| Тип насоса | трёхплунжерный горизонтальный |

| Максимальная приводная мощность (не менее), кВт | 500 |

| Диаметр плунжеров, мм | 100, 125, 140 |

| Давление максимальное*, МПа | 35 |

| Наибольшая идеальная подача*, л/с (м3/ч) (при частоте вращения вала насоса 300 об/мин) при диаметре плунжера: |

|

| 100 мм | 23,6 (85) |

| 125 мм | 36,8 (132) |

| 140 мм | 46,2 (166) |

| Габаритные размеры, мм | 2037х1166х834 |

| Масса насоса, кг | 2775 |

* значения параметров зависят от мощности привода и частоты вращения вала насоса

Примечание: по желанию заказчика насос переоборудуется под конкретные условия эксплуатации и оснащается гидравлическим съемником седел

2 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

2.1 Э к с п л у а т а ц и о н н ы е о г р а н и ч е н и я

2.1.1 ЗАПРЕЩАЕТСЯ РАБОТАТЬ НА УСТАНОВКЕ ПРИ:

— ВОЗНИКНОВЕНИИ ГИДРОУДАРОВ;

— РАБОЧЕМ ДАВЛЕНИИ, ПРЕВЫШАЮЩЕМ НАИБОЛЬШЕЕ ДАВЛЕНИЕ НАГНЕТАНИЯ, УКАЗАННОЕ В П.1.2.5.

— ТЕМПЕРАТУРЕ НАГРЕВА МАСЛА В ТРЕХПЛУНЖЕРНОМ НАСОСЕ И РЕДУКТОРЕ ПРЕВЫШАЮЩЕЙ 80 С;

— ТЕМПЕРАТУРЕ ПЕРЕКАЧИВАЕМОЙ ЖИДКОСТИ ПРЕВЫШАЮЩЕЙ 70 С.

2.1.2 НЕПРЕРЫВНАЯ РАБОТА НА ВЫБРАННОЙ ПЕРЕДАЧЕ — НЕ БОЛЕЕ 3 Ч. ДЛЯ ПРОДОЛЖЕНИЯ РАБОТЫ НЕОБХОДИМО ВКЛЮЧИТЬ БЛИЖАЙШУЮ ПЕРЕДАЧУ НА 0,5-1,0 МИН И ПРОДОЛЖИТЬ РАБОТУ НА ВЫБРАННОЙ ПЕРЕДАЧЕ.

2.2 М е р ы б е з о п а с н о с т и

2.2.1 При эксплуатации установки необходимо руководствоваться «Правилами безопасности в нефтяной и газовой промышленности» ПБ 08-624-03 и типовыми инструкциями по технике безопасности.

2.2.2 К работе на установке допускаются лица, ознакомленные с настоящим руководством по эксплуатации и правилами мер безопасности.

2.2.3 Обслуживающий персонал должен пройти обязательное обучение правилам правильной эксплуатации установки.

2.2.4 Лица, не входящие в состав обслуживающего персонала, не должны допускаться к работе на установке.

2.2.5 Перед пуском установки все узлы и механизмы должны быть приведены в рабочее состояние.

2.2.6 Перед пуском установки и во время ее работы на платформе не должно быть посторонних предметов.

2.2.7 До начала работ у скважины напорный трубопровод установки, связывающий ее с устьем, должен быть опрессован давлением, величина которого принимается равной наибольшему ожидаемому давлению.

2.2.8 О начале работы на установке (запуске двигателя) необходимо оповестить звуковым сигналом.

2.2.9 Запускать двигатель шасси необходимо только с искрогасителем.

2.2.10 Работать на установке рекомендуется при частоте вращения двигателя не выше 1800 об/мин.

2.2.11 При переключении подачи трехплунжерного насоса на сброс давления, во время его действия, нельзя закрывать шаровой кран на линии, идущей в скважину, до тех пор, пока не будет открыт шаровой кран на линии сброса, и наоборот.

2.2.12 Производить какие-либо ремонтные работы или обслуживание отдельных узлов следует только при отключенной установке.

2.2.13 После окончания нагнетания рабочей жидкости в скважину разборка нагнетательной линии манифольда установки разрешается только после сброса давления до атмосферного.

2.2.14 ЗАПРЕЩАЕТСЯ РАБОТАТЬ С НЕИСПРАВНЫМИ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫМИ ПРИБОРАМИ ИЛИ ПРИ ОТСУТСТВИИ ОДНОГО ИЗ НИХ.

2.2.15 ЗАПРЕЩАЕТСЯ РАБОТАТЬ НА УСТАНОВКЕ С НЕИСПРАВНЫМИ МЕХАНИЗМАМИ, УЗЛАМИ И ДЕТАЛЯМИ.

2.2.16 ЗАПРЕЩАЕТСЯ РАБОТАТЬ СО СНЯТЫМИ ЗАЩИТНЫМИ КОЖУХАМИ С ГИДРАВЛИЧЕСКОЙ ЧАСТИ ТРЕХПЛУНЖЕРНОГО НАСОСА И ВРАЩАЮЩИХСЯ ЧАСТЕЙ УСТАНОВКИ, ПРОИЗВОДИТЬ ПОДТЯЖКУ ГАЕК ЦИЛИНДРОВЫХ И КЛАПАННЫХ КРЫШЕК ПРИ РАБОТЕ ТРЕХПЛУНЖЕРНОГО НАСОСА.

2.2.17 ЗАПРЕЩАЕТСЯ ПОДОГРЕВ ОТКРЫТЫМ ПЛАМЕНЕМ УЗЛОВ, МЕХАНИЗМОВ, ТРУБОПРОВОДОВ, ЗАПОРНОЙ АРМАТУРЫ И ДР.

2.2.18 ЗАПРЕЩАЕТСЯ ИЗМЕНЕНИЕ КОНСТРУКЦИИ БЕЗ СОГЛАСОВАНИЯ С ПРЕДПРИЯТИЕМ-ИЗГОТОВИТЕЛЕМ.

2.3 П о д г о т о в к а у с т а н о в к и к и с п о л ь з о в а н и ю

2.3.1 Перед пуском установки проверить:

— отсутствие видимых повреждений на трубопроводе для заполнения мерного бака;

— наличие и достаточность масла в картере трехплунжерного насоса, редуктора, дизеля;

— наличие и достаточность охлаждающей жидкости в радиаторе шасси;

— наличие горючего в топливных баках;

— наличие срезного штифта в предохранительном клапане и его соответствие требуемому давлению.

Открыть запорные приспособления на приемном трубопроводе

2.3.2 Перед пуском установки для работы по цементированию необходимо:

— соединить разборным трубопроводом устье скважины с нагнетательной линией трехплунжерного насоса;

— присоединить рукав приемный Dу100 мм с фильтром одним концом к приемному трубопроводу или коллектору трехплунжерного насоса, а другой его конец опустить в бачок для цементного раствора, который должен быть установлен у цементосмесителя;

— соединить напорным шлангом нагнетательный патрубок центробежного насоса с цементосмесителем. От выходного отверстия цементосмесителя установить отвод в бачок для цементного раствора. При этом конец трубы отвода должен находиться над ситом бачка, а конец приемного рукава трехплунжерного насоса — в бачке;

— подсоединить наливную трубу мерного бака к промысловому водопроводу;

— подготовить трубопровод для заполнения мерного бака глинистым раствором (с помощью имеющегося на буровой насоса);

— наполнить водой мерный бак;

— открыть запорные приспособления на приемном трубопроводе;

— при всасывании раствора из бачка для цементного раствора открыть шиберные заслонки на приемной линии трехплунжерного насоса;

— при присоединении рукава приемного Dу100 мм с фильтром к коллектору трехплунжерного насоса закрыть все шиберные заслонки;

— при всасывании из мерного бака открыть шиберные заслонки и донный клапан (мерный бак к тому времени должен быть заполнен водой или глинистым раствором);

— открыть кран на нагнетательном трубопроводе.

При работе установки по закачке цементного раствора предварительно должен быть пущен в ход центробежный насос.

После всех этих приготовлений трехплунжерный насос может быть пущен в работу.

2.4 И с п о л ь з о в а н и е у с т а н о в к и

2.4.1 Пуск центробежного насоса

2.4.1.1 Открыть кран и заполнить центробежный насос из нагнетательного трубопровода или через отверстие М20х1,5 в крышке всасывания.

2.4.1.2 Убедиться, что электромагнитная муфта отключена.

2.4.1.3 Прокачать топливную систему, пользуясь насосом ручной прокачки топлива.

2.4.1.4 Установить рычаг декомпрессора в положение выключенной компрессии (рычаг вытянут в сторону насоса).

2.4.1.5 Установить рычаг управления подачей топлива в положение, соответствующее полному включению подачи.

2.4.1.6 Включить стартер и прокрутить коленчатый вал 3-5 с, затем выключить декомпрессор. Как только дизель начнет работать, выключить стартер.

2.4.1.7 После пуска дизеля проверить его работу на средней и максимальной частоте вращения коленчатого вала в течение 2-3 мин (в крайнем и среднем положении рычага управления сектором «газа»).

2.4.1.8 Прогреть дизель до температуры плюс 40 С.

2.4.1.9 Установить среднюю частоту вращения коленчатого вала.

2.4.1.10 Включить электромагнитную муфту.

2.4.1.11 Плавно открыть всасывающую магистраль.

2.4.1.12 Установить максимальную частоту вращения коленчатого вала.

2.4.1.13 Регулируя степень открытия задвижки получить нужную подачу или напор.

2.4.1.14 Отключить электромагнитную муфту и снизить частоту вращения коленчатого вала. Через 1-2 мин отключить подачу топлива.

2.4.1.15 КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ОСТАНАВЛИВАТЬ ДИЗЕЛЬ ВКЛЮЧЕНИЕМ ДЕКОМПРЕССОРА, КРОМЕ СЛУЧАЕВ ЭКСТРЕННОЙ ОСТАНОВКИ (ПРИ «РАЗНОСЕ» ДИЗЕЛЯ).

2.4.1.16 При отрицательных температурах перед запуском дизеля включить свечи накаливания на 40-60 с и провернуть вал насоса на 2-3 оборота. Если вал от руки не проворачивается, то насос необходимо продуть выхлопными газами двигателя шасси.

2.4.1.17 В процессе эксплуатации необходимо следить установлен ли по риске, нанесенной на втулке со стороны муфты, ротор насоса. Риска должна находиться заподлицо с торцевой плоскостью крышки переднего подшипника.

2.4.2 Управление манифольдом

2.4.2.1 Вода поступает из водопровода в мерный бак. Затем из мерного бака она подается центробежным насосом в цементосмеситель.

Здесь вода смешивается с цементом и образует цементный раствор, который поступает в бачок для цементного раствора, откуда трехплунжерным насосом подается в скважину. По окончании закачки цементного раствора центробежный насос останавливают, мерный бак быстро отключают от промыслового водопровода,

подключают к заранее подготовленному трубопроводу глинистого раствора и заполняют глинистым раствором с помощью бурового насоса.

2.4.2.2 Глинистый раствор закачивается буровым насосом в мерный бак. Из мерного бака глинистый раствор забирается трехплунжерным насосом и подается в скважину.

Для обеспечения нормальной работы установки необходимо, чтобы наполнение мерного бака производилось быстрее, чем выкачивание жидкости при работе.

2.4.2.3 Открывание шаровых кранов высокого давления на нагнетательном трубопроводе трехплунжерного насоса при наличии давления в линии необходимо производить весьма осторожно.

ЗАПРЕЩАЕТСЯ ПРИ ПЕРЕКЛЮЧЕНИИ ПОДАЧИ ТРЕХПЛУНЖЕРНОГО НАСОСА НА СБРОС ДАВЛЕНИЯ ВО ВРЕМЯ ЕГО ДЕЙСТВИЯ ЗАКРЫВАТЬ ШАРОВОЙ КРАН НА ЛИНИИ, ИДУЩЕЙ В СКВАЖИНУ, ДО ТЕХ ПОР, ПОКА НЕ ОТКРЫТ ШАРОВОЙ КРАН НА ЛИНИИ СБРОСА, И НАОБОРОТ.

2.4.3 Уход за установкой во время работы

2.4.3.1 Во время работы необходимо по контрольно-измерительным приборам на панели шасси следить за режимом работы двигателя, а также за работой насосов установки.

2.4.3.2 Уход за центробежным насосом во время работы производить согласно указаниям эксплуатационной документации насоса.

2.4.3.3 Уход за редуктором заключается в наблюдении за температурой подшипников, за герметичностью уплотнений, за характером шума в передачах. Температура опорных подшипников не должна превышать 98 С.

2.4.3.4 Уход за трехплунжерным насосом заключается в наблюдении за характером его работы, за равномерностью подачи и отсутствием перебоев в подаче жидкости и сильных ее пульсаций, за работой клапанов, шатунно-крейцкопфной группы, за герметичностью уплотнений. При обнаружении недопустимых стуков, шума, течи рабочей жидкости насос необходимо остановить и устранить неисправность.

2.4.3.5 В процессе работы необходимо следить за состоянием приемного и нагнетательного трубопроводов и при появлении утечек или подсасывания воздуха остановить установку и после этого устранить неисправность.

2.4.3.6 Изменение режима работы установки осуществляется переключением передач коробки передач, а так же изменением оборотов двигателя.

2.4.3.7 При работе необходимо следить за исправностью системы смазки трехплунжерного насоса и количеством масла, поступающего к плунжерам.

2.4.3.8 При срабатывании предохранительного клапана остановить установку и заменить срезанный штифт. В случае если предохранительный клапан не реагирует на повышение давления сверх допустимого, следует также остановить установку, разобрать клапан и устранить неисправность.

2.4.3.9 После окончания обработки скважины и отсоединения трехплунжерного насоса от устья скважины необходимо промыть насос и трубопроводы чистой водой.

Для этого приемная линия трехплунжерного насоса подключается к емкости для воды и производится прокачка воды насосом.

2.4.3.10 Первые 50 ч работы рекомендуется работать при нагрузке не более 75 % полной мощности.

2.4.4 Порядок выключения изделия

2.4.4.1 Остановка центробежного насоса

Перед остановкой центробежного насоса уменьшить обороты дизеля до минимально устойчивых и выключить электромагнитную муфту. Через 1-2 мин выключить зажигание.

После остановки центробежного насоса необходимо закрыть шиберную заслонку на приемной линии и удалить жидкость из центробежного насоса и трубопровода,

после чего тщательно осмотреть центробежный насос и дизель. Все замеченные при работе и осмотре недостатки должны быть устранены немедленно или по прибытии на базу.

После окончания работы оставшаяся в корпусе центробежного насоса вода должна быть удалена продувкой насоса выхлопными газами двигателя шасси. Продувка осуществляется следующим образом:

— снизить обороты двигателя шасси до минимально устойчивых;

— подсоединить рукав выхлопа и обогрева одним концом к трубе выхлопа, а другим концом — к нагнетательной линии центробежного насоса;

— открыть кран, соединяющий нагнетательную линию центробежного насоса с атмосферой и снять заглушку с приемной линии центробежного насоса;

— закрыть выхлоп через искрогаситель.

2.4.4.2 Остановка трехплунжерного насоса

Трехплунжерный насос совместно с трубопроводами и мерным баком перед остановкой необходимо тщательно промыть (прокачать чистой водой).

Остановка трехплунжерного насоса производится выключением коробки отбора мощности.

После остановки трехплунжерного насоса необходимо спустить воду из трехплунжерного насоса, трубопроводов и мерного бака, закрыть запорную арматуру на приемной и нагнетательной линиях, тщательно осмотреть трехплунжерный насос и привод к нему.

Все замеченные при работе или осмотре недостатки должны быть устранены немедленно или по прибытии на базу.

2.4.5 Подготовка установки к переезду

По окончании работы должны быть промыты чистой водой насосы центробежный и трехплунжерный и трубопроводы с последующим удалением воды продувкой выхлопными газами.

Следует также очистить и промыть водой бачок для цементного раствора, мерный бак и прочее оборудование. Для переезда все вспомогательное оборудование установки (бачок для цементного раствора, трубы и т.д.) должно быть уложено на платформе и закреплено.

ЗАПРЕЩАЕТСЯ ПЕРЕВОЗКА ЖИДКОСТИ В МЕРНОМ БАКЕ.

2.4.6 Возможные неисправности и методы их устранения

Возможные неисправности центробежного насоса, дизеля, трехплунжерного насоса и редуктора приведены в их эксплуатационной документации.

Возможные неисправности установки приведены в таблице 11.

Таблица 11

| Неисправность | Причина | Метод устранения |

| Заметное биение вала коробки отбора мощности, нагрев подшипников вала | Износ опорных подшипников | Снять с установки раму с трехплунжерным насосом и редуктором. Заменить подшипники |

| Заметное биение карданного вала, нагрев подшипников в пальцах карданного вала | Неправильная установка пальцев карданного вала | Демонтировать карданный вал, проверить положение пальцев карданного вала. Они должны лежать в одной плоскости с отклонением не более 5. При необходимости карданный вал заменить |

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.1 О б щ и е у к а з а н и я

Безотказная работа установки в значительной степени зависит от своевременного и качественного технического обслуживания.

Техническое обслуживание шасси транспортного средства, центробежного насоса, дизеля трехплунжерного насоса, редуктора, шиберных заслонок, шаровых кранов, шарнирных коленьев и клапана сброса должно проводиться в соответствии с их эксплуатационной документацией.

Работы по техническому обслуживанию являются профилактическими, поэтому их выполнение обязательно в установленные сроки.

Техническое обслуживание по периодичности, выполняемым операциям подразделяется на следующие виды:

ежедневное техническое обслуживание (ЕО);

периодическое техническое обслуживание (ТО);

текущий ремонт (ТР);

сезонное техническое обслуживание (СО);

капитальный ремонт (КР).

Ежедневное техническое обслуживание выполняется после окончания работы и перед перегоном установки к месту выполнения работы.

Периодическое техническое обслуживание выполняется через 50 ч работы оборудования.

Текущий ремонт рекомендуется производить через 500 ч работы оборудования.

Сезонное техническое обслуживание выполняется два раза в год при подготовке насосной установки к осенне-зимним и весенне-летним условиям эксплуатации и осуществляется соответственно осенью и зимой при очередном техническом обслуживании.

Капитальный ремонт установки в зависимости от условий эксплуатации рекомендуется производить через 4000 ч работы.

3.2 П о р я д о к т е х н и ч е с к о г о о б с л у ж и в а н и я

3.2.1 При ежедневном техническом обслуживании (ЕО) необходимо выполнить следующее:

— провести ЕО шасси транспортного средства, центробежного насоса, дизеля и трехплунжерного насоса согласно их руководствам по эксплуатации;

— очистить оборудование;

— проверить крепление болтовых соединений;

— проверить работу контрольно-измерительных приборов;

— проверить состояние ограждения гидравлической части трехплунжерного насоса;

— проверить исправность предохранительного клапана;

— проверить состояние смазочных систем трехплунжерного насоса и дизеля.

ВНИМАНИЕ! ПОСЛЕ ОКОНЧАНИЯ РАБОТЫ В ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ ПРОМЫТЬ ГИДРАВЛИЧЕСКУЮ ЧАСТЬ ТРЕХПЛУНЖЕРНОГО НАСОСА, МАНИФОЛЬД, ШАРНИРНЫЕ КОЛЕНЬЯ И РАЗБОРНЫЙ ТРУБОПРОВОД. ПРОМЫТЬ И СМАЗАТЬ ЭЛЕМЕНТЫ ЗАПОРНОЙ АРМАТУРЫ.

3.2.2 При периодическом техническом обслуживании (ТО) необходимо выполнить следующее:

— провести смазочные операции в соответствии с таблицей 12;

— проверить состояние быстроизнашивающихся деталей. При необходимости заменить вышедшие из строя детали и уплотнения;

— проверить состояние шаровых кранов высокого давления;

— проверить шиберные заслонки, смазать штоки;

— проверить состояние шарнирных коленьев;

— проверить состояние уплотнительных прокладок и манжет, при необходимости заменить их;

— слить горячее масло из картера трехплунжерного насоса через 50 ч после пуска новой установки в эксплуатацию, промыть масляную ванну дизельным топливом и заправить чистым маслом;

— при последующей эксплуатации проверять состояние масла в картере трехплунжерного насоса и заменять при загрязнении или появлении в нем металлических частиц;

— заменить масло в коробке передач через 1000 ч работы согласно руководству по эксплуатации 7511.3902150-01 РЭ.

3.2.3 При текущем ремонте (ТР) необходимо выполнить следующее:

— произвести частичную разборку гидравлической части трехплунжерного насоса и запорной арматуры манифольда, проверить состояние и при необходимости произвести замену или ремонт;

— проверить и отрегулировать зазоры в подшипниках приводной части трехплунжерного насоса;

— проверить состояние карданного вала, его крестовин, игольчатых подшипников и шлицевой втулки. При наличии износа заменить;

— проверить состояние предохранительного клапана, при необходимости заменить;

— проверить и заменить изношенные пружины, седла, клапаны, уплотнения донных клапанов мерного бака;

— выполнить, при необходимости, ремонт мерного бака;

— проверить и при необходимости заменить контрольно-измерительные приборы;

— проверить и при необходимости заменить масляный насос, маслопроводы в трехплунжерном насосе;

— проверить герметичность приемной и нагнетательной линий, при необходимости заменить запорную арматуру;

— заменить смазку в соответствии с таблицей 12;

— выполнить сборку, регулировку и опробование установки;

— произвести гидравлические испытания трехплунжерного насоса и нагнетательной линии в сборе на давление (1311) МПа для трехплунжерного насоса с плунжерами диаметром 80 мм, на давление (87,51) МПа для трехплунжерного насоса с плунжерами диаметром 100 мм, на давление (62,51) МПа для трехплунжерного насоса с плунжерами диаметром 125 мм, на давление (401) МПа для трехплунжерного насоса с плунжерами диаметром 140 мм.

3.2.4 При сезонном обслуживании (СО) необходимо выполнить следующее:

— заменить масла и смазки в соответствии с таблицей 12 на соответствующие сезону эксплуатации;

— выполнить сезонное обслуживание дизеля в соответствии с его техническим описанием и инструкцией по эксплуатации;

— слить из топливного бака 3-5 л отстоя топлива;

— снять аккумуляторные батареи и отправить их на перезарядку;

— проверить состояние электропроводов и контактных соединений. Устранить неисправности.

3.2.5 Капитальный ремонт (КР) осуществляется в целях восстановления работоспособности и ресурса оборудования.

При КР производится полная разборка установки, мойка и дефектация деталей и узлов, ремонт, сборка, регулировка, испытание под нагрузкой и окраска.

Нагнетательный и вспомогательный (разборный) трубопроводы опрессовываются гидравлическим давлением (1311) МПа для трехплунжерного насоса с плунжерами диаметром 80 мм, (87,51) МПа для трехплунжерного насоса с плунжерами диаметром 100 мм, (62,51) МПа для трехплунжерного насоса с плунжерами диаметром 125 мм, (401) МПа для трехплунжерного насоса с плунжерами диаметром 140 мм.

Капитальный ремонт, как правило, должен производиться на заводе-изготовителе установки.

Порядок приемки и методы контроля после ремонта определяются действующими техническими условиями установки.

Периодичность технического обслуживания и ремонтов является рекомендуемой, зависит от условий эксплуатации установки и может уточняться эксплуатирующими предприятиями с обязательным сообщением заводу-изготовителю.

3.3 С м а з к а м е х а н и з м о в у с т а н о в к и

3.3.1 Смазку установки производить в соответствии с таблицей 12.

Таблица 12 — Таблица смазки механизмов и узлов установки

| Место смазки | Способ смазки | Наименование

смазки |

Перио-

дичность |

Количество |

| 1 Шасси | Данные приведены

в руководстве по эксплуатации шасси |

|||

| 2 Дизель | Данные приведены

в техническом описании и инструкции по эксплуатации дизеля |

|||

| 3 Центробежный насос | Данные приведены

в техническом описании и инструкции по эксплуатации насоса |

Окончание таблицы 12

| Место смазки | Способ смазки | Наименование

смазки |

Перио-

дичность |

Количество |

| 4 Трехплунжерный насос | Данные приведены

в руководстве по эксплуатации СИН64.00.100.000 РЭ |

|||

| 5 Редуктор | Данные приведены

в руководстве по эксплуатации СИН31.01.200.000 РЭ |

|||

| 6 Запорная арматура (клапан сброса, шаровой кран, шиберная заслонка) | Данные приведены

в руководствах по эксплуатации запорной арматуры |

|||

| 7 Шарнирное колено | Данные приведены

в руководстве по эксплуатации шарнирного колена |

|||

| 8 Наливной кран

мерного бака |

Разобрать, смазать | Смазка ЦИАТИМ-201 ГОСТ 6267-74 | Через

50 ч |

10 г |

3.4 М е т о д и к а р е м о н т а и д и а г н о с т и р о в а н и я

3.4.1 Ремонт шасси, дизеля и центробежного насоса производится в соответствии с их эксплуатационной документацией.

Ремонт трехплунжерного насоса производится в соответствии с руководством по эксплуатации СИН64.00.100.000 РЭ, редуктора – в соответствии с руководством по эксплуатации СИН31.01.200.000 РЭ.

3.4.2 Техническое освидетельствование и диагностирование

3.4.2.1 Завод-изготовитель рекомендует проводить техническое освидетельствование силами эксплуатирующей организации не реже 1 раза в год, а при необходимости — перед каждой ответственной операцией. Освидетельствование включает в себя проведение контрольных испытаний, подтверждающих работоспособность отдельных сборок и установки в целом. Объем испытаний изложен в п.3.4.3.

3.4.2.2 Техническое диагностирование необходимо проводить для следующих составных частей установки:

— гидравлической части трехплунжерного насоса;

— напорной и байпасной линий манифольда;

— вспомогательного трубопровода;

— шарнирных коленьев;

— шаровых кранов высокого давления.

Проверку труб на наличие дефектов и проверку толщины стенок труб проводить неразрушающими методами контроля согласно методике, указанной в ГОСТ 633-80. Уменьшение толщины стенки более чем на 5% не допускается.

Завод-изготовитель рекомендует проводить техническое диагностирование ежегодно силами экспертной организации с выдачей итогового заключения о продлении срока безопасной эксплуатации в порядке, предусмотренном «Положением о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах», утвержденным постановлением Госгортехнадзора России от 09.07.02 № 43, зарегистрированным Минюстом России 05.08.02 г., рег. № 3665.

3.4.3 Испытание после полной разборки и капитального ремонта

3.4.3.1 Детали и сборочные единицы, работающие под давлением, до монтирования на установку должны быть опрессованы следующим давлением:

— нагнетательная линия манифольда, клапанная коробка трехплунжерного насоса, шарнирные коленья, разборный трубопровод – (1311) МПа для трехплунжерного насоса с плунжерами диаметром 80 мм, (87,51) МПа для трехплунжерного насоса с плунжерами диаметром 100 мм, (62,51)МПа для трехплунжерного насоса с плунжерами диаметром 125 мм, (401) МПа для трехплунжерного насоса с плунжерами диаметром 140 мм;

— приемный трубопровод в сборе – (0,150,004) МПа.

Продолжительность испытаний должна быть не менее 5 мин.

Допускается данный вид испытаний проводить в составе установки.

Краны в нагнетательной линии манифольда испытать на герметичность давлением (1051) МПа для трехплунжерного насоса с плунжерами диаметром 80 мм, (701) МПа для трехплунжерного насоса с плунжерами диаметром 100 мм, (501) МПа для трехплунжерного насоса с плунжерами диаметром 125 мм, (321) МПа для трехплунжерного насоса с плунжерами диаметром 140 мм в течение 5 мин.

Мерный бак испытать на герметичность наливом воды.

3.4.3.2 После окончательной сборки установку обкатать без нагрузки перекачиванием воды по 5 мин на каждой рабочей передаче коробки передач при частоте вращения двигателя 1600-1800 об/мин.

3.4.3.3 Обкатать установку под нагрузкой перекачиванием воды на 2-й передаче коробки передач при давлениях 10, 15, 25 МПа по 15 мин при каждом давлении и на 3, 4-й передачах коробки передач при давлениях 20, 10 МПа по 15 мин.

3.4.3.4 При обкатке контролировать:

— действие механизмов управления (плавность включения и выключения передач коробки передач);

— работу двигателя, коробки передач, трехплунжерного насоса (отсутствие стуков заеданий, ударов, пульсаций);

— работу системы смазки (поступление в достаточном количестве смазки ко всем трущимся поверхностям);

— температуру нагрева опор валов, масляных ванн подшипников. Температура не должна превышать +70 С (в летнее время — +60 С плюс температура окружающего воздуха, но не более +110 С).

3.5 К о н с е р в а ц и я

Трехплунжерный насос подвергается консервации согласно руководству по эксплуатации СИН64.00.100.000 РЭ, редуктор — согласно руководству по эксплуатации СИН31.01.200.000 РЭ.

Шасси, центробежный насос и дизель подвергаются консервации согласно их эксплуатационной документации.

На остальных сборочных единицах и деталях обработанные и неокрашенные поверхности подлежат противокоррозионной защите солидолом синтетическим согласно ГОСТ 4366-76.

Инструмент, металлические сменные и запасные части должны быть смазаны пушечной смазкой по ГОСТ 19537-83 и завернуты в бумагу битумированную по ГОСТ 515-77.

4 ХРАНЕНИЕ

4.1 При остановке установки менее чем на 30 дней консервации не требуется.

4.2 Для хранения установки при остановке более чем на 30 дней необходимо проводить консервацию трехплунжерного насоса и редуктора согласно п.3.5, шасси, дизеля и центробежного насоса — согласно эксплуатационной документации этих изделий.

4.3 Хранение должно осуществляться в соответствии с ГОСТ 15150-69. Группа условий хранения – жесткая (Ж1).

5 ТРАНСПОРТИРОВАНИЕ

5.1 Установка транспортируется любым видом транспорта в соответствии с правилами, действующими на этих видах транспорта. Местным потребителям транспортировка осуществляется своим ходом.

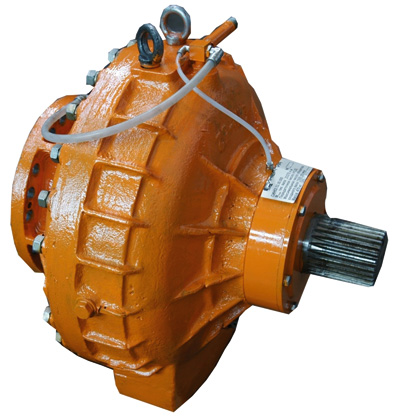

Насос трехплунжерный СИН 61 постоянного действия ГОСТ 12052-90:

Назначение:

Насос СИН 61 используется для нагнетания буровых растворов под высоким давлением в скважину при геологоразведочном и эксплуатационном бурении, для поддержания пластового давления, а также для перекачивания различных жидкостей под высоким давлением.

Преимущества насоса СИН 61

- Большой ресурс работы и повышенная надежность за счет применения литого корпуса и коленчатого вала с подшипниками скольжения. Компактность и небольшой вес по сравнению с аналогичными насосами той же мощности.

- Облегченное обслуживание и ремонт насоса.

- Надежная защита механической части насоса от попадания перекачиваемой жидкости через уплотнение корпуса, за счет использования герметичного чехла.

- Возможность перекачивать различные жидкости за счет применения плунжеров с химически и эрозионно-стойкими покрытиями и уплотнений, стойких к агрессивным средам.

Технические характеристики насоса СИН 61

| Максимальная полезная гидравлическая мощность (не менее), кВт | 500 |

| Диаметр плунжеров, мм | 100, 125, 140 |

| Давление максимальное *, МПа при диаметре плунжеров |

|

| 100 мм | 50 |

| 125 мм | 40 |

| 140 мм | 32 |

| Наибольшая идеальная подача *, л/с (при числе оборотов вала насоса 300 об/мин) при диаметре плунжеров |

|

| 100 мм | 23,6 |

| 125 мм | 36,8 |

| 140 мм | 46,2 |

| Габариты, мм | 2037х1166х834 |

| Масса, кг | 3000 |

* — значения параметров зависят от мощности привода и частоты вращения вала насоса.

Примечание: по желанию заказчика насос переоборудуется под конкретные условия эксплуатации и оснащается гидравлическим съемником седел.

Спецнефтемаш торгово-промышленная компания, выполняющая функции официального поставщика автоспецтехники на территории Российской Федерации в Центальном, Северо-Западном, Южном, Северо-Кавказском, Уральском, Сибирском, Дальневосточном и Приволжском федеральных округах. На сегодняшний день компания имеет высокоразвитую производственно-финансовую инфраструктуру, позволяющую выполнять широкий круг задач в условиях современного рынка спецтехники в России и за рубежом. Компания ориентирована на комплексное материально-техническое обеспечение предприятий РФ и проведение масштабных мероприятий по повышению эффективности процессов функционирования предприятий нефтегазового и энергетического комплексов страны. Мы снабжаем автоспецтехникой нефтедобывающие холдинги и госкорпорации, геологоразведывательные и нефтеперерабатывающие предприятия НПЗ, нефтегазовый и энергетический комплекс страны, горнодобывающую промышленность, строительные компании, сельское хозяйство, транспортные службы организаций и другие элементы малого, среднего и крупного бизнеса в России. Сегодня автоспецтехника реализуемая Компанией востребована на таких предприятиях, как Газпром, Роснефть, Башнефть, Сургутнефтегаз, Руснефть, Татнефть, Новатэк, РЖД, Росатом, ГМК Норильский Никель, Русал, Северсталь, Русгидро, Таргин, Стройгазмонтаж, Мечел, ТМК, Славнефть, Мостотрест, Нижнекамскнефтехим.

| Журнал входит в перечень ВАК |

|

+7(901) 519-13-33, +7(925) 384-93-11, тел./факс: +7(499) 613-93-17 |

Мобильные буровые насосные установки

Mobile drilling pumping units

За последние годы в России наметилась устойчивая тенденция роста добычи углеводородов при одновременном снижении разведанных запасов. Естественно, такое положение бесконечно продолжаться не может. Необходимо увеличение объемов как разведочного, так и эксплуатационного бурения. И абсолютно ясно, что бурить придется в более труднодоступных районах, а значит, потребуется техника, которую можно доставить в эти районы без значительных затрат.

The authors present pump drilling units using plunger pumps developed and made at «Sinergia» plant.

Проанализировав положение с существующими буровыми установками, поставили задачу создания буровых насосных установок, по габаритам и весу соответствовавшим допустимым параметрам, способных транспортироваться без ограничений как по автомобильным дорогам, так и, в случае необходимости, вертолетом. То есть их габариты не должны превышать 10 000 х 2500 х 3000 мм, а вес не должен превышать 18 тонн.

Сравнив поршневые и плунжерные насосы, сделали выбор в пользу последних.

В поршневом насосе уплотнение происходит по одной кромке, в плунжерном обеспечивается пакетом уплотнений (рис. 1).

Рис. 1. a – уплотнение поршня в цилиндровой втулке

Рис. 1. б – уплотнение плунжера

Это обстоятельство определяет низкую стойкость поршня и необходимость его частой замены. Второй существенный недостаток поршневых насосов обусловлен тем, что уплотняющая кромка поршня подвижна и к ней невозможно подвести смазку, тогда как в плунжерном насосе пакет уплотнения неподвижен и подвести к нему смазку не представляет особого труда. Смазка, естественно, позволяет существенно повысить стойкость как пакета уплотнений, так и самого плунжера. И самое главное, смазка дает возможность значительно увеличить скорость перемещения плунжера, а следовательно, обороты насоса.

Увеличение оборотов насоса позволяет выполнять ту же работу в единицу времени, прикладывая меньшие усилия. Другими словами, увеличивая обороты, пропорционально снижаем габариты и вес насоса.

Отдав предпочтение плунжерным насосам, сделали следующий шаг – отказались от подшипников качения и перешли на подшипники скольжения. Данная замена подшипников также привела к снижению габаритов и веса насосов.

Таким образом, при создании буровых насосов было взято направление на плунжерные насосы с подшипниками скольжения.

В процессе эксплуатации трехплунжерных насосов завод «Синергия» провел большой объем работ по их совершенствованию, учитывая работу насосов не только в составе агрегатов периодического действия (установки для цементирования скважин, гидравлического разрыва пластов, для кислотной обработки скважин и др.), но также и в насосных установках непрерывного действия – в системах поддержания пластового давления (ППД). С учетом полученных экспериментальных данных заводом «Синергия» были разработаны трехплунжерные насосы – СИН-61, СИН-63. Характеристики этих насосов в сравнении с насосом НБТ-600 приведены в табл. 1.

Табл. 1. Технические характеристики насосов

Создание легкого, компактного и надежного насоса – хоть и основная, но далеко не единственная проблема буровой насосной установки. Много времени и затрат потребовал также выбор трансмиссии. Традиционно трансмиссия состоит из клиноременной передачи и зубчатой передачи внутри насоса (разнесенного шеврона). А это – большие габариты, значительный вес и постоянный контроль за ремнями, а также необходимость их частой регулировки и замены (рис. 2).

Рис. 2. Насос НБ-600

Первоначально нами по требованию заказчика был изготовлен цепной редуктор, впоследствии замененный на клиноременную передачу. Но и от той, и от другой трансмиссий мы отказались, перейдя на планетарные редукторы, которые намного легче, компактней. А все их обслуживание сводится к контролю над наличием масла в редукторе для сохранения температурного режима работы (рис. 3).

Рис. 3. Редуктор СИН-52

Следующей задачей следует считать выбор привода. Первоначально нами были использованы двигатели постоянного тока с тиристорными приводами собственного изготовления. Но, учитывая тот факт, что двигатель постоянного тока сложен и дорог, в дальнейшем перешли на асинхронные двигатели с частотными приводами.

Кроме электрических двигателей нами в качестве привода применяются и дизельные двигатели. Если при использовании электрических двигателей число оборотов насоса, а соответственно, и подача, меняются за счет тиристорного или частотного привода, то при применении дизеля требуется коробка передач. На дизеле до 400 л.с. используется серийная коробка передач, при использовании более мощных дизелей пришлось создать коробку передач собственной конструкции (рис. 4).

Рис. 4. Редуктор СИН-58

Немаловажное значение в буровой насосной установке имеет обвязка, как по напорной линии, так и приемной линии. На сегодняшний день у нас имеются вся запорная арматура и соединительные элементы, позволяющие собрать и разобрать без сварки манифольд 3 дюйма на напоре и 4 дюйма на приеме.

При отработке буровых насосных установок большое внимание уделялось стойкости быстро изнашиваемых частей (клапан, седло клапана, плунжер, уплотнение плунжера).

На сегодняшний день наиболее нагруженная деталь – плунжер выдерживает без замены полный цикл бурения основного ствола глубиной до 3 км. Этого удалось достичь благодаря уникальной химико-термической обработке плунжера. Производился сравнительный анализ расхода запасных частей в денежном выражении на 1 км проходки в сравнении с поршневыми насосами НБТ-600. На наших насосах расход как минимум в 3 раза меньше. Это существенный аргумент в пользу плунжерных насосов, если учитывать, что наша политика в последние 2 года направлена только на снижение рыночной стоимости оборудования и запасных частей к нему и ни в коем случае – на повышение.

Не секрет, что эффективность труда напрямую связана с условиями труда, поэтому все насосные буровые установки изготавливаются нами с жестким теплым укрытием. Сплошное пенополиуретановое покрытие обеспечивает действенную теплоизоляцию, что создает для обслуживающего персонала комфортные условия труда как зимой, так и летом (рис. 5).

Рис. 5. Теплое укрытие

На базе насосов СИН-61 и СИН-63 созданы насосные установки с электрическим и дизельным двигателями (рис. 6, рис. 7).

На сегодняшний день наши буровые насосные установки работают в «Башнефти», Оренбургской буровой компании, БК «Евразия» (Пермский филиал), «Анега-Бурение», Национальной буровой компании, IDS, «Татнефти», Самотлорнефтепромхиме, НК «Дулисьме» и др.

Рис. 6. Мобильные буровые насосные установки с насосом СИН-61 с дизельным и электрическим приводами

Рис. 7. Мобильные буровые насосные установки с насосом СИН-63 с дизельным и электрическим приводами

Кроме насосов СИН-63 и СИН-61 по тех. заданию ООО «Анега-Бурение» нами разработан насос СИН-71 (табл. 2) и заканчивается разработка трансмиссии и элементов манифольда высокого давления на 4 дюйма. Для создания мобильных буровых насосных установок потребовалось освоение целого ряда новых уникальных технологий и специального оборудования. На сегодняшний день мы можем шлифовать уникальные коленвалы, крупные резьбы и зубчатые колеса. Специальные обрабатывающие центры позволяют обрабатывать крупногабаритные сборки с высокой точностью и минимальными затратами времени. Литейное и кузнечно-прессовое производство позволяют получать сложные заготовки с минимальными припусками. Разнообразные виды термической и химической обработки обеспечивают необходимую износостойкость и прочность. Другими словами, энергоемкость наших установок (мощность на килограмм веса) как минимум в три раза выше, чем с поршневыми насосами, не только за счет удачных конструкторских решений, но и благодаря высокому технологическому уровню изготовления.

Табл. 2. Технические характеристики насоса СИН-71

Комментарии посетителей сайта

Функция комментирования доступна только для зарегистрированных пользователей

Назаров В.И.

к.т.н., главный конструктор

завод «Синергия»

Плотников А.В.

начальник конструкторского бюро

ООО «Завод «Синергия», Пермский край

Ключевые слова: завод «Синергия», плунжерные насосы, мобильная насосно-буровая установка, трансмиссия, манифольд, трехплунжерные насосы

Keywords: «Sinergia» plant, plunger pumps, mobile pumping-drilling unit, transmission, manifold, three-plunger pumps

Просмотров статьи: 10693