10.2. Болтовые соединения

Болтовые соединения осуществляют путем постановки металлических стержней (болтов) в совмещенные отверстия соединяемых элементов.

В болтовых соединениях стальных конструкций применяют болты различного назначения (рис. 10.36).

|

Рис. 10.36. Классификация болтов

Болты обычные и высокопрочные используют для соединения элементов стальных конструкций друг с другом, а болты анкерные – для присоединения конструкций к фундаменту.

Обычные болты изготавливают грубой (класс точности С), нормальной (класс точности Б) и повышенной (класс точности А) точности.

Болты класса точности А следует применять для соединений, в которых отверстия просверлены на проектный диаметр в собранных элементах или по кондукторам в отдельных элементах и деталях, а также просверлены или продавлены на меньший диаметр в отдельных деталях с последующим сверлением на проектный диаметр.

Для нерасчетных монтажных соединений применяются болты класса точности С, для расчетных – В и А. Болты классов точности В и С в многоболтовых соединениях следует применять для конструкций из стали с пределом текучести 380 МПа. В соединениях, где болты работают преимущественно на растяжение, как правило, применяют болты классов точности В и С или высокопрочные.

Рекомендуемые материалы

Элементы в узле допускается крепить одним болтом.

Диаметры отверстий, в которые вставляются болты, выполняются больше диаметра стержня болта (табл. 10.22).

По прочности болты подразделяются на классы, которые обозначаются двумя цифрами, разделенными точкой (4.6; 5.6; 5.8 и т.п.). Первая цифра, умноженная на 10, обозначает минимальное временное сопротивление материала болта σu в кН/см2; произведение цифр определяет значение предела текучести материала болта σy в кН/см2; вторая цифра, умноженная на 10, обозначает соотношение σy / σu в процентах.

Таблица 10.22

Диаметры отверстий болтов

|

Класс точности болта |

Диаметр, мм |

|

|

болта d |

отверстия d0 |

|

|

С |

d |

d0 = d + (2…3) |

|

Б |

d |

d0 = d + (1…1,5) |

|

А |

d |

d0 = d + (0,25…0,30) |

По механизму передачи внешних усилий различают несколько видов болтовых соединений:

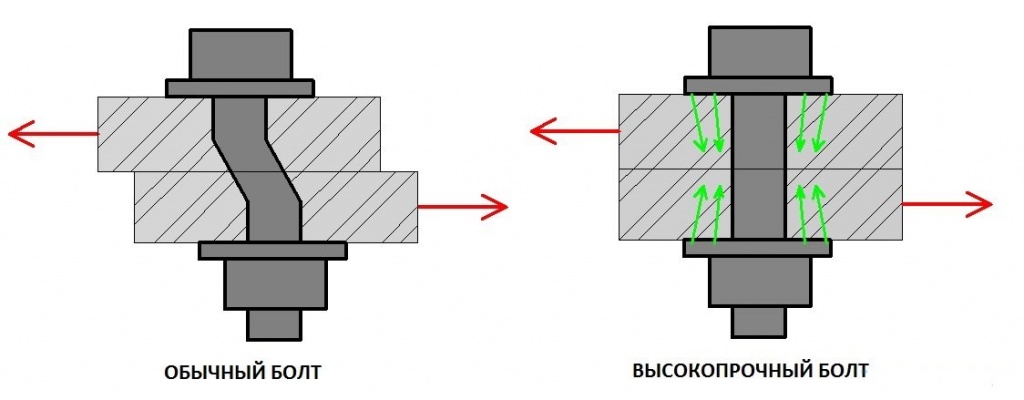

Срезные соединения, в которых внешние усилия воспринимаются вследствие сопротивления болтов срезу и соединяемых элементов смятию. Отличительное свойство срезных соединений – достаточно высокая деформативность. Поэтому основная область их применения – соединения элементов, подвергающихся воздействию статических нагрузок.

Фрикционные или сдвигоустойчивые соединения, в которых внешние усилия воспринимаются вследствие сопротивления сил трения, возникающих по контактным плоскостям соединяемых элементов от сжатия пакета предварительно натянутыми высокопрочными болтами. Эти соединения наиболее трудоемки по сравнению с другими типами болтовых соединений и применяются в конструкциях, воспринимающих различного рода вибрационные, циклические и знакопеременные нагрузки, а также эксплуатируемых в условиях низких температур, где требуется повышенная надежность.

Фрикционно-срезные, в которых внешние усилия воспринимаются в результате совместного сопротивления сил трения, болтов срезу и соединяемых элементов смятию.

Фланцевые соединения, в которых внешние усилия воспринимаются главным образом вследствие преодоления сопротивления сжатию фланцев от предварительно натяжения высокопрочных болтов. Фланцевые соединения, в которых высокая несущая способность высокопрочных болтов используется впрямую и практически полностью, являются одним из эффективных типов болтовых соединений элементов, подверженных растяжению, изгибу или совместному их действию.

Специальные болтовые соединения на самонарезающих болтах, комбинированных заклепках применяются в основном для крепления профилированного настила в покрытиях зданий.

Фундаментные (анкерные) болты с диаметром резьбы 12…140 мм работают на растяжение, предназначены для крепления строительных конструкций к фундаменту и классифицируются по следующим признакам:

– конструктивному решению (изогнутые, с анкерной плитой, составные съемные);

– способу установки в фундамент (устанавливаемые на готовые фундаменты в колодцы или скважины);

– способу закрепления в бетоне фундамента (закрепляемые непосредственно взаимодействием элементов (шпилек или анкерных плит) болтов с бетоном фундамента, закрепляемые с помощью эпоксидного или силоксанового клея, цементно-песчаных смесей, либо с помощью разжимных цанг);

– условиям эксплуатации (расчетные и конструктивные).

10.2.1. Размещение болтов в соединении

Центры болтовых отверстий должны располагаться по прямым линиям, параллельным действующему усилию, называемыми рисками. Расстояние a между центрами соседних отверстий вдоль риски называется шагом, расстояние с между соседними рисками – дорожкой.

Болты размещаются в рядовом или шахматном порядке (рис. 10.37) согласно требованиям табл. 10.23, при этом в расчетных соединениях (стыках и узлах) устанавливается минимальный шаг болтов amin. Он определяется из

а) б)

Рис. 10.37. Размещение болтов:

а – рядовое; б – шахматное

условия прочности основного металла. Этим достигается экономия материала накладок, фасонок и других элементов в соединении. Максимальное расстояние между болтами amax назначается в нерасчетных (связующих) соединениях для уменьшения количества болтов. Оно определяется устойчивостью более тонкого наружного элемента tmin при сжатии в промежутках между болтами и плотностью соединения растянутых элементов в целях устранения коррозионной опасности (зависит от диаметра болта d).

Таблица 10.23

Размещение болтов

|

Характеристика расстояния |

Расстояние |

|

1. Расстояния между центрами болтов в любом направлении: а) минимальное б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: при растяжении при сжатии |

2,5d* 8d или 12t 16d или 24t 12d или 18t |

|

2. Расстояния от центра болта до края элемента: а) минимальное вдоль усилия б) минимальное поперек усилия: при обрезных кромках при прокатных кромках в) максимальное г) минимальное для высокопрочных болтов при любой кромке и любом направлении усилия д) то же максимальное |

2d 1,5d 1,2d 4d или 8t 1,3d 4d |

* В соединяемых элементах из стали с пределом текучести свыше 380 МПа минимальное расстояние между болтами следует принимать равным 3d.

Обозначения, принятые в таблице:

d – диаметр отверстия для болта;

t – толщина наиболее тонкого наружного элемента

При размещении болтов в шахматном порядке расстояние между их центрами вдоль усилия следует принимать не менее а + 1,5d, где а – расстояние между рядами поперек усилия, d – диаметр отверстия для болта. При таком размещении сечение элемента An определяется с учетом ослабления его отверстиями, расположенными только в одном сечении поперек усилия (не по «зигзагу»).

Под гайки болтов следует устанавливать шайбы. В болтовом соединении на высокопрочных болтах необходимо устанавливать две шайбы – под головку болта и гайку, так как основное назначение шайб заключается в уменьшении трения по торцевой поверхности головки болта или гайки при закручивании. В соединениях с болтами классов точности А, В и С (за исключением крепления второстепенных конструкций и соединений на высокопрочных болтах) должны быть предусмотрены меры против развинчивания гаек (постановка пружинных шайб или контргаек).

10.2.2. Срезные соединения на болтах нормальной точности

В многоболтовых соединениях при действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между всеми болтами неравномерно. Однако в пластической стадии за счет текучести материала усилия в болтах выравниваются и расчет каждого болта производится на одинаковое усилие (рис. 10.38, а). Неравномерная работа отдельных болтов нормальной точности учитывается снижением расчетных сопротивлений материала болтов.

|

а) |

б) |

|

|

|

Рис. 10.38. Распределение усилий между болтами:

а – продольной силы; б – изгибающего момента

При недостаточной прочности разрушение обычных болтов происходит в результате их среза по плоскости, совпадающей с поверхностью соприкосновения соединяемых элементов.

При недостаточной толщине соединяемых элементов давление, возникающее между болтами и стенками отверстий, приводит к смятию последних. Расчет на смятие носит условный характер и ведется не по цилиндрической поверхности контакта, а в предположении равномерного распределения перпендикулярно поверхности контакта, т.е. по диаметральной плоскости болта.

Если внешняя сила, действующая на соединение, направлена параллельно продольной оси болтов, то они будут работать на растяжение. При статической работе такого соединения качество отверстий и поверхности болта не играют роли и болты нормальной и повышенной точности работают на растяжение одинаково. Прочность соединения будет определяться прочностью материала болтов на растяжение. В соединениях, работающих на растяжение, применяются болты из тех же сталей, что и для соединений, работающих на сдвиг.

Расчетное усилие Nb, которое может быть воспринято одним болтом, в зависимости от вида напряженного состояния определяется по формулам:

– при срезе

Nbs = Rbs γb A ns;

– при смятии

Nbp = Rbp γb dΣ t;

– при растяжении

Nbt = Rbt Abn,

где Rbs, Rbp, Rbt – расчетные сопротивления болтовых соединений определяемые по табл. 10.24 и 10.25;

d – наружный диаметр стержня болта (табл. 10.26);

A = πd2/4 – расчетная площадь сечения стержня болта;

Abn – площадь сечения болта нетто (табл. 10.26);

Σ t – наименьшая суммарная толщина элементов, сминаемых в одном направлении;

ns – число расчетных срезов одного болта;

γb – коэффициент условий работы болтового соединения при работе на срез и смятие, учитывающий качество обработки поверхности отверстий для болтов и их расположение в соединяемых элементах (см. табл. 10.27).

Количество n болтов в соединении при действии продольной силы N, приложенной в центре тяжести соединения, в предположении работы всех болтов нормальной точности одинаковой определяется по формуле

n = N / (γcNmin),

где γc = коэффициент условий работы;

Nmin – меньшее из значений расчетного усилия для одного болта (из условия среза или смятия).

Расчет самих соединяемых элементов на прочность ведется с учетом ослабления сечения отверстиями по площади нетто An.

Таблица 10.24

Расчетные сопротивления срезу и растяжению болтов

|

Напряженное состояние |

Расчетные сопротивления, МПа, болтов классов |

||||||

|

4.6 |

4.8 |

5.6 |

5.8 |

6.6 |

8.8 |

10.9 |

|

|

Срез, Rbs |

150 |

160 |

190 |

200 |

230 |

320 |

400 |

|

Растяжение, Rbt |

170 |

160 |

210 |

200 |

250 |

400 |

500 |

П р и м е ч а н и е. В таблице указаны значения расчетных сопротивлений для одноболтовых соединений.

Таблица 10.25

Расчетные сопротивления смятию Rвр элементов,

соединяемых болтами

|

Временное сопротивление стали соединяемых элементов Run, МПа |

Расчетные сопротивления, МПа, смятию элементов, соединяемых болтами |

|

|

класса точности А |

классов точности В и С (болты высокопрочные без регулируемого натяжения) |

|

|

360 |

475 |

430 |

|

365 |

485 |

440 |

|

370 |

495 |

450 |

|

380 |

515 |

465 |

|

390 |

535 |

485 |

|

400 |

560 |

505 |

|

430 |

625 |

565 |

|

440 |

650 |

585 |

|

450 |

675 |

605 |

|

460 |

695 |

625 |

|

470 |

720 |

645 |

|

480 |

745 |

670 |

|

490 |

770 |

690 |

При действии на соединение момента, вызывающего сдвиг соединяемых элементов, распределение усилий на болты следует принимать пропорционально расстояниям от центра тяжести соединения до рассматриваемого болта (см. рис. 10.38, б). Усилие в наиболее нагруженном болте Nb,max не должно превышать меньшего из значений Nbs или Nbp.

Таблица 10.26

Площади сечения болтов согласно СТ СЭВ 180-75,

СТ СЭВ 181-75 и СТ СЭВ 182-75

|

d, мм |

16 |

18* |

20 |

22* |

24 |

27* |

30 |

36 |

|

Ab, см2 |

2,01 |

2,54 |

3,14 |

3,80 |

4,52 |

5,72 |

7,06 |

10,17 |

|

Abn,см2 |

1,57 |

1,92 |

2,45 |

3,03 |

3,52 |

4,59 |

5,60 |

8,26 |

* Болты указанных диаметров применять не рекомендуется.

Таблица 10.27

Коэффициенты условий работы соединения

|

Характеристика соединения |

Коэффициент условий работы соединения gb |

|

1. Многоболтовое в расчетах на срез и смятие при болтах: класса точности А классов точности В и С, высокопрочных с нерегулируемым натяжением |

1,0 0,9 |

|

2. Одноболтовое и многоболтовое в расчете на смятие при a = 1,5d и b = 2d в элементах конструкций из стали с пределом текучести, МПа: до 285 св. 285 до 380 |

0,8 0,75 |

Обозначения, принятые в таблице:

a – расстояние вдоль усилия от края элемента до центра ближайшего отверстия;

b – то же, между центрами отверстий;

d – диаметр отверстия для болта.

Примечания: 1. Коэффициенты, установленные в поз. 1 и 2, следует учитывать одновременно.

2. При значениях расстояний a и b, промежуточных между указанными в поз. 2 и в табл. 2.2, коэффициент gb следует определять линейной интерполяцией.

При одновременном действии на болтовое соединение силы и момента, действующих в одной плоскости и вызывающих сдвиг соединяемых элементов, определяют равнодействующее усилие в наиболее нагруженном болте (рис. 10.39), которое не должно превышать меньшего из значений Nbs или Nbp.

Рис. 10.39. Усилия в болтах при одновременном действии N и M

При одновременном действии на болтовое соединение усилий, вызывающих срез и растяжение болтов, наиболее напряженный болт наряду с проверкой на растяжение проверяется по формуле

где Ns и Nt – усилия, действующие на болт, срезывающее и растягивающее соответственно;

Nbs и Nbt – расчетные усилия (с заменой в формулах Abn на Аb).

Болты, работающие одновременно на срез и растяжение, проверяются отдельно на срез и растяжение.

Болты, работающие на срез от одновременного действия продольной силы и момента, проверяются на равнодействующее усилие.

В соединениях внахлестку и посредством односторонних накладок возникает не учитываемый расчетом дополнительный изгибающий момент, поэтому количество болтов в соединении увеличивается на 10% сверх расчетного. То же относится к соединениям, где передача усилия осуществляется через прокладки.

При креплении выступающих полок уголков или швеллеров с помощью коротышей количество болтов, прикрепляющих одну из полок коротыша, должно быть увеличено против расчета на 50%.

Пример 10.11. Рассчитать и законструировать болтовое соединение двух центрально-растянутых листов сечением b×t = 300×20 мм посредством двусторонних накладок. Расчетное усилие N = 1000 кН (рис. 10.40). Материал листов и накладок – сталь С255 с расчетным сопротивлением Ry = 240 МПа и нормативным сопротивлением Run = 370 МПа. Болты класса прочности 5.6.

Рис. 10.40. Соединение на болтах нормальной точности

Назначаем толщину каждой накладки tн = 12 мм (из условия равнопрочности со стыкуемыми листами принимается не менее половины толщины листов t).

Число срезов ns = 2.

Наименьшая толщина элементов, сминаемых в одном направлении, Σtmin = t = 20 мм.

Принимаем болты с наружным диаметром d = 20 мм и отверстия под них dо = 23 мм. Площадь болта А = 3,14 см2.

Определяем расчетные сопротивления болтов:

– срезу Rbs = 190 МПа = 19 кН/см2 (см.табл. 10.24);

– смятию элементов из стали класса С255 Rbp = 450 МПа = 45 кН/см2 (см. табл. 10.25).

Коэффициент условий работы соединения γb = 0,9 (см. табл. 10.27).

Требуемое количество болтов:

– из условия среза

n ≥ N / (Rbs γb А ns) = 1000 / (16 · 0.9 · 3,14 · 2) = 11,06;

– из условия смятия

n ≥ N / (Rbp γb d Σtmin) = 1000 / (45 · 0.9 · 2 · 2) = 6,17.

Принимаем количество болтов из условия среза n = 12.

Располагаем болты в рядовом порядке. Минимальное расстояние между болтами в любом направлении

a = 2,5dо = 2,5 · 23 = 57,5 мм.

Принимаем a = 70 мм (k = 4 – по ширине листа).

Минимальные расстояния от центра болта до края элемента:

– вдоль усилия c ≥ 2 do = 2 · 23 = 46 мм, принимаем c = 50 мм;

– поперек усилия c1 ≥ 1,5do = 1,5 · 23 = 34,5 мм.

Принимаем c1 = (b – 3a) / 2 = (300 – 3 · 70) / 2 = 45 мм.

Проверяем прочность листа по ослабленному отверстиями сечению, для чего определяем площадь сечения листа нетто:

An = (b – k do) t = (30 – 4 · 2,3) · 2 = 41,6 см2.

Проверка прочности по нормальным напряжениям:

σ = N / A = 1000 / 41,6 = 24,04 кН/см2 = 240,4 МПа ≈ Ry γc = 240 МПа.

Определяем длину накладки:

lн = 2 (2a + 2c +Δ) = 2 (2 · 70 + 2 · 50 + 10) = 490 мм.

10.2.3. Фрикционные соединения на высокопрочных болтах

Прочность соединений на высокопрочных болтах зависит от сил трения, величина которых определяется натяжением болта P и коэффициентом трения μ.

Осевое усилие натяжения P высокопрочного болта определяют из выражения:

P = RbhAbn,

где

Rbun – наименьшее временное сопротивление (браковочный минимум по σu) высокопрочного болта разрыву (табл. 10.28);

Контролируют натяжение болтов при помощи специальных динамометрических ключей (с контролем крутящего момента М) или тарированным гайковертом (с контролем угла поворота гайки a)

Для изготовления высокопрочных болтов применяют легированные стали, так как они обладают хорошей прокаливаемостью, что обеспечивает более равномерное распределение механических свойств по сечению болта после его термической обработки (закалки и отпуска).

Таблица 10.28

Механические свойства высокопрочных болтов

по ГОСТ 22356 – 77*

|

Номинальный диаметр резьбы d, мм |

Стали по ГОСТ 4543-71* |

Наименьшее временное сопротивление Rbun, H/мм2 |

|

От 16 до 27 |

40Х «селект» |

1100 |

|

З0Х3МФ 30Х2НМФА |

1350 |

|

|

30 |

40Х «селект» |

950 |

|

30Х3МФ, 35Х2АФ |

1200 |

|

|

36 |

40Х «селект» |

750 |

|

30Х3МФ |

1100 |

|

|

42 |

40Х «селект» |

650 |

|

30Х3МФ |

1000 |

|

|

48 |

40Х «селект» |

600 |

|

30Х3МФ |

900 |

Диаметры болтов во фрикционном соединении принимают не менее толщины наиболее толстого из соединяемых элементов. При большом количестве болтов в соединении их диаметр назначают возможно большим.

Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяется по формуле

где

gb – коэффициент условий работы соединения, зависящий от количества n болтов, необходимых для восприятия расчетного усилия, и принимаемый равным 0,8 при n < 5; 0,9 при 5 £ n < 10; 1,0 при n ³ 10.

Таблица 10.29

Коэффициенты трения m и надежности gh

|

Способ обработки (очистки) соединяемых поверхностей |

Способ регулирования натяжения болтов по |

Коэффициент трения m |

Коэффициенты gh при нагрузке и при разности номинальных диаметров отверстий и болтов d, мм |

|

|

динамической и при d = 3…6; статической и при d = 5…6 |

динамической и при d = 1; статической и при d = 1…4 |

|||

|

1. Дробеметный или дробеструйный двух поверхностей без консервации |

М a |

0,58 0,58 |

1,35 1,20 |

1,12 1,02 |

|

2. Дробеметный или дробеструйный двух поверхностей с консервацией |

М a |

0,50 0,50 |

1,35 1,20 |

1,12 1,02 |

|

3. Дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации – другой поверхности |

М a |

0,50 0,50 |

1,35 1,20 |

1,12 1,02 |

|

4. Газопламенный двух поверхностей без консервации |

М a |

0,42 0,42 |

1,35 1,20 |

1,12 1,02 |

|

5. Стальными щетками двух поверхностей без консервации |

М a |

0,35 0,35 |

1,35 1,25 |

1,17 1,06 |

|

6. Без обработки |

М a |

0,25 0,25 |

1,70 1,50 |

1,30 1,20 |

П р и м е ч а н и я: 1. Способ регулирования натяжения болтов по М означает регулирование по моменту закручивания, а по a – по углу поворота гайки.

2. Допускаются другие способы обработки соединяемых поверхностей, обеспечивающие значения коэффициентов трения m не ниже указанных в таблице.

Необходимое количество n высокопрочных болтов в соединении для

восприятия продольной силы N определяют по формуле

где k – количество поверхностей трения соединяемых элементов.

gс – коэффициент условий работы элемента конструкции.

Площади сечения накладок должны быть не меньше площади сечения перекрываемых ими элементов. Высокопрочные болты и их площади сечения, рекомендуемые к применению в конструкциях средней мощности, приведены в табл. 10.26.

Расчет на прочность соединяемых элементов, ослабленных отверстиями под высокопрочные болты, следует выполнять с учетом того, что половина усилия, приходящаяся на каждый болт, в рассматриваемом сечении уже передана силами трения. При этом проверку ослабленных сечений следует производить: при динамических нагрузках – по площади сечения нетто An, при статических нагрузках – по площади сечения брутто А при An ³ 0,85A либо по условной площади Ac = 1,18An при An < 0,85A.

Пример 10.12. По исходным данным примера 10.11 рассчитать фрикционное болтовое соединение на высокопрочных болтах. Стык осуществляем высокопрочными болтами из стали 40Х «селект», имеющей наименьшее временное сопротивление Rbun = 1100 МПа = 110 кН/см2 (см. табл. 10.28). Болты db = 20 мм, диаметры отверстий под болты – d = 22 мм.

Способ регулирования натяжения высокопрочных болтов – по моменту закручивания M. Способ обработки поверхностей – стальными щетками без консервации.

Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом:

Qbh = Rbh γb Abn μ / γh = 77 ∙ 1 ∙ 2,45 ∙ 0,35 / 1,17 = 56,43 кН,

где Rbh = 0,7Rbun = 0,7 ∙ 110 = 77 кН/см2 – расчетное сопротивление растяжению высокопрочного болта;

Рекомендуем посмотреть лекцию «3.1. Общие сведения об Интернет».

gb = 1,0 – коэффициент условий работы соединения (см. табл. 10.27).

Количество болтов n на каждую сторону от центра стыка

где k = 2 – количество поверхностей трения соединяемых элементов.

Принимаем 9 болтов.

Соединения на высокопрочных болтах

Высокопрочные болты согласно ГОСТу P 52643-2006 – это стержневые крепежные детали с прочностными характеристиками не ниже класса 8.8. В качестве сырья для их производства используются легированные, а также низколегированные стали, в которых углерода содержится не более 0,4%. Технология изготовления – горячая либо холодная высадка. По завершении данного процесса на стержень наносится резьбовая нить. Заключительный этап производства – термическая обработка. На поверхность может наноситься слой защитного покрытия. Его толщина обычно не превышает 50 мкм.

Немного теории

Как известно, болты обычной прочности работают на срез. В отличие от них рассматриваемые метизы работают на растяжение. Иная ситуация наблюдается в отношении соединения, сформированного высокопрочными болтами. Оно работает на трение. Благодаря данному фактору прочность и, соответственно, надежность сопряжения повышаются в разы.

Чего следует ожидать, если на посадочное место, отведенное под высокопрочный крепеж, установить обычные стержневые соединительные детали? При эксплуатации такого скрепления причинно-следственная цепочка выглядит следующим образом: в сечении возникает поперечно направленная сила → там же появляется сдвигающая сила → пластины сдвигаются по причине недостаточной степени натяжения болта, обусловливающей небольшую силу трения → происходит деформация болта → скрепление утрачивает прочность.

В соединении, сформированном на основе высокопрочных болтов, эти детали прижимают металлические пластины одну к другой, ввиду чего возникает сила трения, препятствующая сдвигу скрепляемых элементов конструкции. Поэтому требование об обязательной необходимости предварительной очистки поверхности пластин от загрязнений и ее обезжиривания перед скреплением в данном случае очень актуально.

Сфера применения

Используются соединения на болтах высокой прочности во многих отраслях современной промышленности, в частности, в:

ü машиностроении;

ü процессе сборки узлов транспортных средств;

ü строительной индустрии;

ü сфере возведения мостовых сооружений; железнодорожных магистралей и т.д.

Встречаются такого рода соединения и в быту. Например, когда необходимо закрепить на бетонной несущей стене массивный широкоформатный плазменный телевизор. В данном случае высокопрочные болты выполняют функцию анкера.

Прочность

Государственным стандартом за номером P 52643-2006 установлены требования к высокопрочному крепежу, используемому для создания соединений. Под таковым подразумеваются болты с 6-гранной шляпкой, гайки шестигранной конфигурации, размер под ключ которых увеличен, а также шайбы.

Прочностные характеристики данного болтокомплекта определяются согласно ГОСТа 32484.1-2013 по двум системам – Роквелла (показатель НR) и Виккерса (показатель НV). При этом НR для болта может принимать одно из двух значений – 10.9 либо 8.8, а НV только одно – 10.9. В тексте данного нормативного документа отдельно оговорено, что формирование соединения не должно допускать смешивание деталей пусть даже с одинаковой прочностью, но определенной по разным системам.

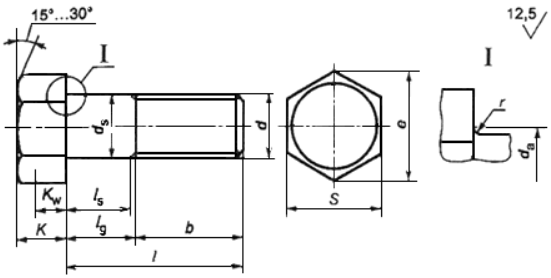

Технические характеристики болтов

Технические характеристики болтов, обладающих высокой прочностью, установлены ГОСТом P 52644-2006. Его положения утверждают одно исполнение данных крепежных деталей.

Значения параметров, отображенных на этом чертеже, представлены в таблице. Единица измерения миллиметры.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение таблицы.

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|||

|

||||||||

|

|

|

|

|||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

||||

Параметр l (длина стержня) изменяется в диапазоне 40,0 мм≤l≤300 мм.

Для предотвращения коррозии на поверхность болтов может наноситься защитный слой. Максимальная толщина такого покрытия (обозначение W) зависит от диаметра резьбы крепежной детали. В цифрах это выглядит следующим образом:

резьба M16 – W≤25,0 мкм;

резьба M22, M20, M18 – W≤30,0 мкм;

резьба M27. M24 – W≤40,0 мкм;

резьба M48, M42, M36, M30 – W≤50, мкм.

Основные положения CHиП III 18 75

В данном нормативном документе указаны правила, которыми нужно руководствоваться при изготовлении конструкций из металла. Кроме того, им описаны все виды соединений, созданных с использованием высокопрочных болтов, в частности:

Фланцевое. Сфера применения таких соединений – конструкции, работающие исключительно на изгиб или на растяжение. В первом случае задействуются т.н. фланцы податливого вида, а во втором – жесткие;

Соединение, сформированное болтами:

- совместно со сваркой – болтосварное. Применяется для усиления конструкций, созданных на основе фланцевых, а также фрикционных соединений путем приваривания деталей. Второй вариант реализации – монтаж высокопрочных болтов в сварных соединениях, предусматривающий предварительное натяжение последних;

- болтозаклепочное. Используется, когда возникает необходимость замены заклепок высокопрочными стержневыми метизами. В число самостоятельных разновидностей соединений не входит. Подбор болтов, заменяющих заклепки, требует тщательного подхода. В Сети можно найти специальные таблицы, отображающие, какому болтовому соединению соответствует заклепочное. Нужно просто не полениться, скачать хотя бы одну из них, изучить размещенную в ней информацию и корректно ее применить на практике. К примеру, на место демонтированной заклепки с диаметром d, равным 23,0 мм следует устанавливать болт M24. А заклепочный элемент с d=21,0 мм заменяется высокопрочной стержневой деталью с резьбой M20;

совместно с клеящим составом – болтоклеевое. Реализуется в случае необходимости учета наряду с изгибающим моментом еще и других сдвигающих усилий. В число таковых входят силы с векторами, ориентированными в продольном и поперечном направлениях. Соприкасающиеся элементы подобных конструкций покрываются пленкой из клеевого компаунда – чаще всего это олигомерный реакционноспособный вязкий продукт ЭД16, а также ЭД20. Состоят данные вещества из: химических соединений, увеличивающих пластичность покрытия. Они так и называются – пластификаторы; олигомеров, содержащих 3-членные насыщенные гетероциклы – а это уже эпоксидные смолы; продукта, обеспечивающего полимеризацию смолы – отвердителя; масс, затвердевающих под воздействием комнатной температуры – специальные наполнители в виде корунда.

Фрикционное. Здесь метизы формируют силу трения заданной величины между скрепляемыми компонентами конструкции, плотно прижимая их один к другому. Такое соединение должно обладать несущей способностью, превышающей, 75% от значения данного показателя детали, прикрепляемой к конструкции;

С несущими высокопрочными болтами. В этих соединениях сдвигающее усилие передается через:

деформацию, носящую местный характер – смятие;

нагрузку, работающую на срез;

силу трения между контактирующими поверхностями.

Расчет несущей способности проводится для каждого болта отдельно. Одновременно вычисляются индивидуальные прочностные показатели всех таких крепежных деталей и их стойкость к воздействию внешних нагрузок. Сфера применения несущих высокопрочных болтов – сборка конструкций следующих разновидностей:

постоянных, рассчитанных на работу под исключительно статическими нагрузками;

временных, устойчивых к воздействию вышеуказанных нагрузок;

временных, а также постоянных, при расчете которых учитываются нагрузки динамического характера, либо воздействия, работающие на сдвиг.

Необходимо отметить, что проектирование любого фрикционного соединения проводится на основе специальных нормативов. Их полный перечень содержится в CHиПе II.B.3-72. Разработка соединений иных видов осуществляется в соответствии с техническими условиями, представленными конкретной компанией-контрагентом, являющейся производителем работ. По причине широкого спектра разновидностей болтовых соединений, на чертежах они обозначаются каждое по-своему. Данное правило и цифробуквенные последовательности обозначения не претерпевали изменений с момента вступления в силу ГОСТа 2.315. А произошло это в далеком 1968 году.

Особенности натяжения высокопрочных болтов

Регулировка вращающего усилия в ходе натяжения этих крепежных деталей осуществляется следующими способами: по

величине момента закручивания;

углу, на который поворачивается гайка;

осевому натяжению самого болта;

количеству тангенциальных ударов гайковерта.

Независимо от выбранного метода затягивания высокопрочных соединительных элементов необходимо применять стяжные болты. И здесь есть еще один момент. Формулируется он так: в начале натяжения шляпку высокопрочных деталей нужно придерживать. Место, с которого следует начинать формировать соединение – середина либо его наиболее жесткий участок. Затягивание болта с определенным усилием выполняется посредством динамометрического ключа. Последовательность этапов скрепления компонентов конструкции с использованием данного инструмента выглядит так:

совмещение отверстий в сопрягаемых пластинах путем сквозного забивания пробок в некоторые из этих отверстий;

фиксация пакета в заданном положении стяжными болтами;

все резьбовые крепежные детали (включая стяжные) подлежат затягиванию с требуемым усилием;

пробки удаляются аккуратными ударами молотка по предварительно установленной направке. Далее там, где они находились, монтируются с помощью динамометрического ключа высокопрочные болты.

Технологические нюансы

При формировании соединения необходимо соблюдать определенные требования. Рассмотрим лишь ключевые.

Обработка поверхностей

Обработка контактирующих поверхностей скрепляемых элементов осуществляется:

пневматическим методом с использованием кварцевого песка;

огневой методикой посредством ацетиленовых многопламенных горелок;

вручную либо механически щетками со стальным ворсом.

Выполнять данную операцию необходимо с максимальной тщательностью. Ведь она призвана изменить коэффициент трения так, чтобы несущая способность формируемого соединения повысилась. Приступать к сборке объекта нужно не позднее 72 часов после проведения обработки. Если этот временной интервал будет превышен, ранее выполненную процедуру нужно будет повторить.

Подготовка болтов

Подготовка метизов предусматривает их расконсервацию с последующей:

очисткой от грязи и следов коррозии;

прогонкой резьбы отбракованных болтов.

Смазочный слой удаляется путем помещения высокопрочного крепежа в кипящую воду на непродолжительное время. По окончании данной процедуры болты следует окунуть в раствор, состоящий из 15 процентов автола и 85 процентов неэтилированного бензина. И здесь на срок хранения до формирования соединения действует ограничение – не больше 10 суток. Данное требование связано с возможным увеличением коэффициента закручивания при превышении этого временного интервала.

Прогонку резьбовой накатки высокопрочных болтов следует выполнять, применяя специальный гайковерт с пневматическим приводом.

Установка

Монтаж осуществляется с использованием двух (тоже высокопрочных!) шайб – одна идет под шляпку болта, а вторая размещается под гайкой. Гайка должна навинчиваться на резьбовую накатку свободно, то есть от руки. Иные варианты недопустимы. Гайка, накручивающаяся с трудом, подлежит замене. Впрочем, можно заменить сам высокопрочный болт.

Теперь несколько слов о пробках. Они должны размещаться в 10 процентах отверстий. Соответственно, удалять их допускается лишь после того, как во все остальные гнезда будут установлены болты и затянуты с требуемым усилием. При этом нужно действовать, не мешкая. Удалив пробку, монтировать на ее место высокопрочную соединительную деталь следует сразу же.

Затягивание крепежа M24 часто осуществляется гайковертом. Для его тарировки применяется такой показатель, как поворот ответной гайки на заранее определенный угол. Момент закручивающего усилия, обеспечиваемый подобным инструментарием, может достигать отметки 1600 Нм. Тарирование устройства для болтов M24 должно предварять начало выполнения монтажных работ. Гайковерт может комплектоваться сменными головками конусообразной конфигурации, отличающимися повышенным весом. Это обусловливает снижение потерь мощности при скручивании.

Помимо большой массы, у головок имеется еще одна особенность: они в обязательном порядке проходят этап термообработки. По его завершении твердость сменных приспособлений находится в диапазоне от НRС35 до НRС45.

Часто для формирования соединения на высокопрочных болтах M24 применяются последовательно два динамометрических ключа. Это предоставляет возможность получения максимально точной величины момента закручивания. Выглядит данная методика так:

-

первым ключом, который принято называть «малый», закручивают болты с моментом, не превышающим 200 Нм;

-

вторым инструментом, называемым «большой», производится финишное затягивание с моментом, равным 1600 Нм.

При закручивании всех высокопрочных болтов за исключением M24 ориентиром обычно является осевое усилие. Для выполнения данной процедуры применяется ключ с пневматическим приводом. Он подлежит обязательному тарированию перед формированием соединения.

Впрочем, для крепежа M20 и ряда иных типоразмеров можно осуществлять корректировку затягивания на величину момента закручивания. Способ достаточно сложен. Его реализация предусматривает расчет момента закручивания с последующим его измерением в ходе затяжки болта. Выполняется эта операция с болтами M20 и M24 с помощью электрического ударного гайковерта так:

-

сначала стержневой высокопрочный крепеж устанавливается в место, указанное на чертеже создаваемой конструкции;

-

затем осуществляется затягивание болтов посредством вышеупомянутого инструмента нанесением 3-х единичных ударов;

-

финишная затяжка. Гайковертом наносятся удары в количестве, требуемом для получения в высокопрочном стержневом крепеже осевого напряжения заданной величины. Обычно это 14-18 воздействий импульсного характера.

Заключение

В заключение стоит отметить один момент. При формировании соединения посредством высокопрочных болтов допускается депланация (так по-научному называется перепад поверхностей) сопрягаемых элементов конструкции до 0,5 мм. Если этот показатель (обозначение ПВ) находится в диапазоне 0,5 мм<ПВ≤3,0 мм, такой дефект нужно будет ликвидировать. Делается это механической обработкой, предусматривающей формирование плавного скоса, характеризующегося уклоном с соотношением меньшего катета к гипотенузе, не превышающим 1:10. Когда же параметр ПВ>3,0 мм, тогда устанавливаются металлические прокладки подходящей толщины.

comments powered by

ГОСТ Р 70132-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Строительные работы и типовые технологические процессы

СБОРКА БОЛТОВЫХ СОЕДИНЕНИЙ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Правила и контроль выполнения работ

Construction works and typical technological processes. The installation of the bolted connections of structural metal products. Regulation and monitoring of work

ОКС 91.080

Дата введения 2023-02-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (АО «ЦНС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 400 «Производство работ в строительстве. Типовые технологические и организационные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 мая 2022 г. N 416-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт разработан с целью установления нормативных требований к технологическим процессам выполнения болтовых соединений металлических конструкций.

Установление нормативных требований к технологическим процессам выполнения болтовых соединений и контролю качества болтовых соединений, выполняемых при сборке и монтаже металлических строительных конструкций с применением болтов, в том числе высокопрочных, как с контролируемым натяжением, так и без контролируемого натяжения, способствует обеспечению требуемого уровня качества работ и, соответственно, безопасности эксплуатации металлических конструкций.

1 Область применения

Настоящий стандарт устанавливает требования к выполнению и контролю качества сборки болтовых соединений металлических строительных конструкций с применением болтов, в том числе высокопрочных, с контролируемым натяжением и без контролируемого натяжения.

Настоящий стандарт распространяется на процессы сборки болтовых соединений строительных металлических конструкций, предназначенных для стационарных, сборно-разборных и передвижных зданий и сооружений различного назначения, воспринимающих постоянные, временные и особые нагрузки (подвижные, вибрационные, взрывные, сейсмические и др.) в климатических районах с расчетной температурой до минус 60°С, в районах с сейсмичностью до 9 баллов, эксплуатируемых в слабоагрессивных, среднеагрессивных и агрессивных средах с защитными металлическими и лакокрасочными покрытиями.

Настоящий стандарт не распространяется на процессы сборки болтовых соединений металлических конструкций мостовых сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие документы:

ГОСТ 9.039 Единая система защиты от коррозии и старения. Коррозионная агрессивность атмосферы

ГОСТ 1759.0 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 5915 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 7798 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 10083 Развертки конические. Технические условия

ГОСТ 11371 Шайбы. Технические условия

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 20072 Сталь теплоустойчивая. Технические условия

ГОСТ 23118 Конструкции стальные строительные. Общие технические условия

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

ГОСТ 24997 Калибры для метрической резьбы. Допуски

ГОСТ 25726 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ 27017 Изделия крепежные. Термины и определения

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 27772 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 32484.1 (EN 14399-1:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Общие требования

ГОСТ 32484.2 (EN 14399-2:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Испытание на предварительное натяжение

ГОСТ 32484.3 (EN 14399-3:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Система HR — комплекты шестигранных болтов и гаек

ГОСТ 32484.5 (EN 14399-5:2005) Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Плоские шайбы

ГОСТ 33530 (ISO 6789:2003) Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

ГОСТ ISO 898-1 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 898-2 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 8992 Изделия крепежные. Общие требования для болтов, винтов, шпилек и гаек

ГОСТ ISO 10684 Изделия крепежные. Покрытия, нанесенные методом горячего цинкования

ГОСТ ISO 16047 Изделия крепежные. Испытания крутящего момента и усилия предварительной затяжки

ГОСТ Р ИСО 10683 Изделия крепежные. Неэлектролитические цинк-ламельные покрытия

ГОСТ Р 8.752 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений крутящего момента силы

ГОСТ Р 9.316 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

ГОСТ Р 51634 Масла моторные автотракторные. Общие технические требования

ГОСТ Р 58752 Средства подмащивания. Общие технические условия

СП 16.13330.2017 «СНиП II-23-81* Стальные конструкции»

СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 43.13330.2012 «СНиП 2.09.03-89* Сооружения промышленных предприятий»

СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы»

СП 49.13330.2010 «СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования»

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

СП 128.13330.2016 «СНиП 2.03.06-85 Алюминиевые конструкции»

СП 131.13330.2020 «СНиП 23-01-99* Строительная климатология»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27017, ГОСТ ISO 16047, а также следующий термин с соответствующим определением:

3.1.1 жесткий фланец: Стальной фланец при толщине b=(2-2,5) d.

Примечание — b — толщина присоединительной кольцевой части фланца, d — диаметр сквозных отверстий для болтов или шпилек.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

КМ — конструкции металлические;

КМД — конструкции металлические деталировочные;

ППР — проект производства работ;

РД — рабочая документация;

— площадь сечения болта брутто, мм

;

— площадь сечения болта нетто, мм

;

— номинальный диаметр болта, мм;

— номинальный диаметр отверстия, мм;

— коэффициент закручивания болтов;

— коэффициент надежности;

— коэффициент трения;

— длина элемента конструкции, м;

— момент закручивания болтов, Нм (кгс·м);

m — масса груза, Н (кгс);

n — показания измерительного прибора;

Р — осевое усилие натяжения болтов, кН (тс);

— наименьшее временное сопротивление болта разрыву, Н/мм

;

t — толщина, мм.

4 Общие требования к сборке болтовых соединений

4.1 При сборке стальных и алюминиевых конструкций применяют следующие виды болтовых соединений:

— соединения на болтах с контролируемым натяжением;

— соединения на болтах без контролируемого натяжения.

4.2 В стандарте определены требования к видам болтовых соединений строительных металлических конструкций:

— фрикционные (сдвигоустойчивые), в которых сдвигающие усилия воспринимаются силами трения, действующими на контактных поверхностях соединяемых элементов в результате натяжения болтов на проектное усилие;

— срезные, в которых сдвигающие усилия воспринимаются сопротивлением болтов срезу, а соединяемых элементов — смятию;

— фрикционно-срезные, в которых учитывается вся совокупность сопротивлений — болтов срезу, соединяемых элементов смятию и трению;

— фланцевые, в которых затянутые на проектное усиление болты работают на растяжение при жестких фланцах или на растяжение с изгибом при гибких фланцах.

Комбинированные виды болтового соединения:

— болтозаклепочные, в котором сдвигающие усилия воспринимаются совместно силами трения от натяжения болтов и заклепками;

— болтосварные, в котором в узле сочетаются болтовые и сварные соединения.

4.3 Фрикционные (сдвигоустойчивые) болтовые соединения применяют в несущих конструкциях и их элементах, в которых недопустимы остаточные перемещения сдвига, работающих в особо тяжелых условиях или подвергающиеся непосредственному воздействию знакопеременных, динамических, вибрационных или подвижных нагрузок, в том числе в конструкциях, рассчитываемых на сопротивление усталости.

4.4 Срезные болтовые соединения применяют в несущих конструкциях, работающих при статической нагрузке, а также во вспомогательных конструкциях зданий и сооружений.

4.5 Фрикционно-срезные соединения применяют в конструкциях, работающих при статической нагрузке, а также при воздействии знакопеременных усилий, когда меньшее из них может быть передано силами трения.

4.6 Фланцевые соединения применяют в конструкциях и их элементах, подверженных растяжению, сжатию, растяжению с изгибом, воздействию местных поперечных усилий, в том числе подвижных, вибрационных или другого вида нагрузок с числом циклов нагружения до 105 и коэффициентом асимметрии напряжений

0,8.

4.7 Болтозаклепочные соединения (с использованием болтов и заклепок) применяют при ремонте клепаных конструкций, в которых снижение несущей способности компенсируется силами трения после замены дефектных заклепок высокопрочными болтами, затянутыми на проектное усилие.

4.8 Болтосварные соединения (в комбинированном соединении совмещаются сварные и болтовые соединения) применяют в ответственных конструкциях. Технология выполнения комбинированного соединения для мостовых конструкций определена в СП 46.13330.2012.

4.9 Классы прочности болтов без покрытия или с защитными металлическими покрытиями принимают в зависимости от климатического района строительства здания или сооружения, устанавливаемого СП 131.13330.2020, условий эксплуатации конструкций (рассчитываемых или не рассчитываемых на усталость), условий работы болтов (на срез или растяжение).

4.10 Для болтовых соединений, как правило, применяют болты, гайки и шайбы (далее — крепежные изделия) без покрытия.

Крепежные изделия с защитными металлическими покрытиями рекомендуется применять для соединений:

— элементов конструкций с защитными металлическими покрытиями, наносимыми горячим способом или газотермическим напылением (цинковые или алюминиевые покрытия);

— элементов металлических конструкций антенных сооружений, мачт и опор линий электропередачи;

— элементов металлических конструкций, эксплуатируемых в среднеагрессивной среде по ГОСТ 9.039, совместно с лакокрасочными покрытиями;

— элементов металлических конструкций газопроводов;

— фланцевых, а также на болтах, рассчитываемых на растяжение;

— элементов конструкций, эксплуатируемых в условиях морской атмосферы.

Примечание — Для болтовых соединений элементов конструкций, эксплуатируемых в условиях морской атмосферы, рекомендуется применять крепежные изделия с кадмиевым покрытием.

4.11 В качестве защитного металлического покрытия крепежных изделий, как правило, применяют термодиффузионное цинковое покрытие по ГОСТ Р 9.316, цинк-ламельное покрытие по ГОСТ Р ИСО 10683 и горячее цинковое покрытие по ГОСТ ISO 10684 с применением центрифугирования и прорезания гаек с помощью метчиков по согласованию с заказчиком:

— в слабоагрессивных средах — в качестве самостоятельного покрытия;

— в среднеагрессивных средах — с дополнительным лакокрасочным покрытием.

4.12 Для конструкций, эксплуатируемых в слабоагрессивных средах, допускается применять крепежные изделия с металлическими покрытиями по ГОСТ ISO 8992 — цинковое хроматированное, кадмиевое хроматированное, цинковое с дополнительным лакокрасочным покрытием.

4.13 Для конструкций, эксплуатируемых в агрессивных средах, применяют болты, гайки и шайбы по ГОСТ ISO 8992 из коррозионно-стойких, жаростойких и жаропрочных сталей, кроме теплоустойчивых сталей по ГОСТ 20072.

4.14 Для соединений строительных металлических конструкций применяют:

— болтокомплекты высокопрочные для предварительного натяжения конструкционные по ГОСТ 32484.1, ГОСТ 32484.2, ГОСТ 32484.3;

— болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы по ГОСТ ISO 898-1;

— гайки установленных классов прочности с крупным и мелким шагом резьбы по ГОСТ ISO 898-2.

4.15 Допускается применение высокопрочных болтов класса прочности 10.9 с гарантированным моментом затяжки резьбовых соединений по [1].

5 Требования к элементам конструкций с соединениями на болтах

5.1 Металлические конструкции с соединениями на болтах должны быть изготовлены в соответствии с проектной документацией (КМ и КМД), требованиями предприятия-изготовителя, ГОСТ 23118 и [2], с учетом требований СП 70.13330.2012 и СП 28.13330.2017.

5.2 Монтаж металлических конструкций осуществляют с учетом требований, определенных в чертежах КМ, КМД и ППР

5.3 В проектной документации, как правило, должны быть указаны:

— виды соединений;

— номинальные диаметры отверстий и болтов;

— стандарты на болты, гайки и шайбы;

— классы прочности болтов и гаек;

— осевые усилия натяжения болтов;

— способ регулирования и контроля осевых усилий натяжения болтов;

— способ подготовки контактных поверхностей с указанием расчетной величины коэффициента трения;

— дополнительные требования к изготовлению и монтажу металлических конструкций;

— нормативные документы на изготовление и монтаж металлических конструкций;

— указания по антикоррозионной защите металлических конструкций.

5.4 В зависимости от степени ответственности отдельных групп стальных конструкций (класс ответственности зданий и сооружений по ГОСТ 27751), а также от условий их эксплуатации и климатического района строительства, для элементов конструкций с соединениями на болтах применяют листовой и фасонный стальной прокат по ГОСТ 27772 и ГОСТ 19281.

5.5 Для алюминиевых конструкций следует применять алюминий марок и состояний в соответствии с указаниями СП 128.13330.2016.

5.6 Для фланцев, подверженных растяжению, изгибу или их совместному действию, следует применять листовую сталь с гарантированными механическими свойствами в направлении толщины проката с учетом требований, изложенных в СП 16.13330.2017 (раздел 13, пункт 15.9).

5.7 Предназначенные для монтажа крепежные элементы, как правило, поставляют предприятия — изготовители металлических конструкций. Ориентировочный расход крепежных изделий приведен в таблице 1.

Таблица 1

|

Крепежные изделия |

Расход крепежных изделий, кг на 100 т металлоконструкций* |

||

|

одноэтажных производственных зданий |

многоэтажных производственных зданий |

прочих сооружений |

|

|

Болты и гайки высокопрочные и шайбы (комплект) |

335 |

776 |

490 |

|

В том числе: |

|||

|

болты высокопрочные (ГОСТ 32484.1, ГОСТ 32484.3) |

205 |

475 |

300 |

|

гайки высокопрочные (ГОСТ 32484.2) |

68 |

158 |

100 |

|

шайбы к высокопрочным болтам (ГОСТ 32484.5) |

62 |

143 |

90 |

|

болты, гайки и шайбы общего применения (комплект) |

580 |

400 |

410 |

|

В том числе: |

|||

|

болты с шестигранной головкой класса точности В (ГОСТ 7798, ГОСТ 1759.0) |

403 |

275 |

282 |

|

гайки шестигранные класса точности В (ГОСТ 5915, ГОСТ 1759.0) |

115 |

82 |

83 |

|

шайбы (ГОСТ 11371) |

62 |

43 |

45 |

|

гайки шестигранные класса точности В — контргайки (ГОСТ 5915, ГОСТ 1759.0) |

23 |

27 |

28 |

|

Итого: |

938 |

1203 |

928 |

|

* Нормы расхода крепежных изделий приняты по [3]. |

5.8 Применяемый прокат, перед запуском в производство, должен быть проверен на соответствие сопроводительной документации, отсутствие недопустимых погибов, местных вмятин, трещин, расслоений, отклонений от геометрических размеров.

5.9 Резка заготовок фасонного и листового проката допускается как механическим, так и термическим способом. При этом кромки элементов конструкций, работающих на растяжение, а также выполненных из стали с нормативным пределом текучести свыше 350 МПа, должны быть подвергнуты механической обработке на глубину не менее 20% от толщины элемента.

5.10 Диаметры отверстий для болтовых монтажных соединений должны соответствовать требованиям в чертежах КМ.

5.11 Отверстия следует производить сверлением на поточных линиях, станках с числовым программным управлением, по кондукторам, а в случае отсутствия оборудования — по шаблонам с обеспечением точности, заданной в КМ. Для нерасчетных конструктивных болтовых соединений допускается образование отверстий по разметке в соответствии с чертежами КМ и КМД.

5.12 В нерасчетных соединениях допускается образование отверстий продавливанием для сталей с нормативным пределом текучести до 350 МПа при соотношении толщины металла

20 мм.

5.13 В расчетных соединениях допускается продавливание отверстий на меньший диаметр, но не более 0,75

, при толщине металла не более чем 0,8

с последующим рассверливанием на проектный диаметр

.

5.14 Предельные отклонения диаметров отверстий не должны превышать:

+0,6 мм для отверстий диаметром до 28 мм;

+0,8 мм для отверстий диаметром свыше 28 мм.

5.15 Предельные отклонения между центрами отверстий устанавливают по КМ/КМД исходя из условия собираемости конструкций на монтаже.

5.16 При отсутствии указаний в рабочей документации, предельные отклонения размеров между центрами отверстий в группе назначают равными ±1,0 мм, в том числе по диагонали, между группами ±0,5 мм на каждый метр расстояния между ними.

5.17 Предельное отклонение размеров соединяемых элементов

должно составлять не более ±3,0 мм при

6 м и ±0,5 мм на каждый метр длины при

>6 м.

5.18 Толщины накладок, как правило, не должны превышать:

— для болтов М12 — 12 мм;

— для болтов М16 — 16 мм;

— для болтов М20 — 20 мм;

— для болтов М24 — 30 мм;

— для болтов М27 — 35 мм;

— для болтов М30 — 40 мм.

При необходимости применения накладок большей толщины следует применять двухслойные накладки или болты большего диаметра.

5.19 Не рекомендуется применение болтовых соединений, в которых суммарная толщина элементов превышает:

— для болтов М12 — 96 мм;

— для болтов М16 — 128 мм;

— для болтов М20 — 160 мм;

— для болтов М24 — 192 мм;

— для болтов М27 — 216 мм;

— для болтов М30 — 240 мм.

5.20 Для фланцевых соединений толщина фланцев должна быть:

— для болтов М20 — от 20 до 35 мм;

— для болтов М24 — от 25 до 45 мм;

— для болтов М27 — от 30 до 55 мм.

5.21 Сборку и сварку элементов конструкций с фланцевыми соединениями следует выполнять в кондукторах. Базовые поверхности кондукторов и внешние поверхности фланцев после сварки должны быть подвергнуты фрезерованию. Тангенс угла отклонения поверхности фланца не должен превышать величину 0,0007 в каждой из двух плоскостей.

5.22 Отправочные марки конструкций должны быть огрунтованы или окрашены (по согласованию с заказчиком) за исключением контактных поверхностей фрикционных и фрикционно-срезных соединений, а также контактных поверхностей фланцев в случае, если это оговорено рабочей документацией.

5.23 Прокатная окалина толщиной более 0,05 мм на контактных поверхностях фрикционных и фрикционно-срезных соединений должна быть удалена механическим способом.

5.24 Контрольную сборку конструкций с соединениями на болтах выполняют на предприятии-изготовителе в случае, если это оговорено в рабочей документации или по требованию заказчика.

5.25 Контрольную сборку проводят в соответствии с требованиями рабочей документации. Несовпадение отверстий (черноту) проверяют калибром диаметром на 0,5 мм больше номинального диаметра болта. Калибр должен проходить в 100% отверстий каждого соединения.

5.26 Зазоры между соединяемыми элементами контролируют щупом толщиной 0,3 мм, между фланцами — щупом толщиной 0,1 мм. Щуп не должен проникать в зону, ограниченную радиусом 1,3

от оси болта после затяжки всех болтов соединения на проектное усилие, где

— диаметр отверстия.

6 Выполнение соединений на болтах без контролируемого натяжения

6.1 При выполнении соединений на болтах без контролируемого натяжения болты, гайки и шайбы устанавливают в соединения без удаления заводской консервирующей смазки, а при ее отсутствии резьбу болтов и гаек смазывают минеральным маслом по ГОСТ Р 51634.

Места установки болтов, их тип и количество определяют в соответствии с чертежами КМ и КМД.

6.2 Контактные поверхности элементов и деталей перед сборкой соединений должны быть осмотрены и очищены от заусенцев, грязи, рыхлой ржавчины, отстающей окалины и льда. Очистку производят металлическими щетками, заусенцы удаляют электрическими или пневматическими шлифовальными машинами.

6.3 Несовпадение отверстий не должно превышать требований СП 70.13330.2012 (пункт 4.5).

Болты затягивают до отказа монтажными ключами с усилием от 294 Н (30 кгс) до 343 Н (35 кгс) длиной:

— для болтов М12 — от 150 до 200 мм;

— для болтов М16 — от 300 до 350 мм;

— для болтов М20 — от 350 до 400 мм;

— для болтов М22 — от 400 до 450 мм;

— для болтов М24 — от 500 до 550 мм;

— для болтов М27 — от 550 до 600 мм.

6.4 Для предотвращения самоотвинчивания гайки дополнительно закрепляют постановкой специальных шайб или контргаек. Для болтов, работающих на растяжение, закрепление гаек следует осуществлять исключительно постановкой контргаек.

Запрещается приварка гаек к резьбе болтов и к элементам соединений, а также забивка выступающей из гайки резьбы.

6.5 В конструкциях, воспринимающих статические нагрузки, гайки болтов, затянутых на усилие 50%-70% от минимального предела прочности болта на растяжение, допускается дополнительно не закреплять. Такие конструкции или их отдельные места указывают в проектной документации.

6.6 Гайки и головки болтов, в том числе фундаментных, после натяжения должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержни болтов — выступать из гаек (контргаек) не менее чем на один виток резьбы с полным профилем. Плотность стяжки собранного пакета подлежит контролю щупом толщиной 0,3 мм, который не должен проникать в зону, ограниченную радиусом 1,3

от центра болта, где

— номинальный диаметр отверстия.

6.7 Фундаментные (анкерные) болты должны быть затянуты в соответствии с требованиями СП 43.13330.2012 и чертежей КМ и КМД с составлением акта на скрытые работы по форме, установленной в [4].

6.8 Затяжку болтов без контролируемого натяжения проверяют остукиванием их молотком массой 0,4 кг, при этом болты не должны смещаться. Натяжение и контроль затяжки болтов допускается производить динамометрическими ключами предельного типа.

7 Выполнение соединений на болтах с контролируемым натяжением

7.1 Требования к монтажной сборке соединений

7.1.1 Работы по монтажу металлических конструкций с соединениями на болтах с контролируемым натяжением следует производить в соответствии с рабочей документацией, утвержденным ППР, требованиями СП 70.13330.2012 и разделом 7 настоящего стандарта.

7.1.2 Данные о производстве монтажных работ следует ежедневно вносить в журнал работ по выполнению монтажных соединений на болтах с контролируемым натяжением (приложение А) в соответствии с требованиями к составу и порядку ведения исполнительной документации, предусмотренными [4] и [5].

7.1.3 Применяемые конструкции должны соответствовать требованиям проектной документации и раздела 5, крепежные изделия — стандартам или техническим условиям, указанным в разделе 4. Каждая партия применяемых болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических испытаний.

7.1.4 При входном контроле устанавливают расчетную величину коэффициента закручивания (по приложению В), соответствие геометрических размеров или механических свойств болтов, гаек и шайб требованиям стандартов. Механические свойства устанавливают, как правило, испытанием болтов на твердость и разрыв с определением фактических характеристик временного сопротивления; гаек на испытательную нагрузку и твердость; шайб на твердость и неплоскостность по ГОСТ 32484.1, ГОСТ ISO 898-1 и ГОСТ ISO 898-2. Качество резьбы болтов и гаек контролируют резьбовыми калибрами по ГОСТ 24997.

Допускается выполнение входного контроля поставляемых крепежных изделий осмотром, измерениями механических свойств (методами неразрушающего контроля и испытаниями).

7.1.5 Крепежные изделия следует хранить в защищенном от атмосферных осадков месте, рассортированными по классам прочности, диаметрам и длинам, а высокопрочные болты, гайки и шайбы — дополнительно по партиям.

7.1.6 При укрупнительной сборке и монтаже металлические конструкции должны быть закреплены с целью обеспечения устойчивости и неизменяемости их положения в пространстве.

7.1.7 Выполнение соединений на болтах с контролируемым натяжением (фрикционные, фрикционно-срезные и фланцевые соединения) и их сдачу-приемку следует производить под руководством лица, назначенного ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы по СП 70.13330.2012 (пункт 4.6.13). К выполнению соединений допускается персонал, прошедший подготовку в соответствии с указаниями СП 70.13330.2012 (пункт 4.6.1), имеющий удостоверение о допуске к указанным работам и приказ монтажной организации о присвоении клейм. Рекомендуемая программа обучения и форма удостоверения приведены в приложении Б.

7.1.8 Технологический процесс выполнения соединений на болтах с контролируемым натяжением предусматривает следующие операции:

— подготовку болтов, гаек и шайб;

— подготовку контактных поверхностей;

— сборку соединений;

— натяжение болтов;

— контроль выполнения соединений (по разделу 8);

— герметизацию соединений и огрунтовку стыков (по 8.13);

— установку клейма бригады и ответственного лица (по 8.11);

— занесение результатов контроля выполнения соединений в журнал выполнения монтажных соединений на болтах с контролируемым натяжением (приложение А).

7.2 Подготовка болтов, гаек и шайб

7.2.1 Технологический процесс подготовки болтов, гаек и шайб, предназначенных для соединений с контролируемым натяжением болтов, поставляемых раздельно, в контейнерах или ящиках, включает операции по расконсервации, очистке от грязи и ржавчины, прогонке резьбы отбракованных болтов и гаек и нанесение смазки. Расчетную величину коэффициента закручивания болтов и гаек (без покрытия) при этом устанавливают по 7.1.4.

7.2.2 Для болтов, поставляемых комплектно с гайками и шайбами в герметичной упаковке, гарантирующей сохранность тонкого слоя заводской смазки резьбы на весь период транспортирования и хранения, расконсервации и смазки резьбы болтов и гаек не требуется. Расчетную величину коэффициента закручивания

допускается принимать в соответствии с рекомендуемой поставщиком после проведения входного контроля (см. приложение В и 7.1.4).

7.2.3 Расконсервацию болтов, гаек и шайб следует производить кипячением в воде от 10 до 15 мин. Смазку болтов и гаек осуществляют после расконсервации (в горячем состоянии) в смеси неэтилированного бензина и минерального масла по ГОСТ Р 51634. Количественный состав смеси устанавливают в зависимости от вязкости применяемого минерального масла.

Соотношение бензина и масла (ориентировочно от 6:1 до 2:1) должно обеспечивать на поверхностях болтов и гаек наличие тонкого слоя смазки в течение всего периода хранения.

Примечание — Ориентировочный расход бензина на 100 кг метизов составляет 2,2 л, масла — 0,8 л.

7.2.4 Подготовленные крепежные изделия следует хранить в закрытых ящиках без доступа атмосферных осадков не более 10 дней.

Примечание — При более длительном хранении смазка испаряется, в результате чего увеличивается трение в резьбе и снижается усилие натяжения болтов.

В случае превышения срока хранения, а также после прогонки резьбы, крепежные изделия должны быть смазаны повторно.

7.2.5 Для смазки резьбы допускается применение твердых сортов парафина по ГОСТ 23683. Очистку болтов, гаек и шайб от заводской консервирующей смазки в данном случае проводят кипячением в воде с добавлением моющего средства (см. приложение Е). Парафин можно наносить на весь комплект (болт, гайка и две шайбы) или только на гайки, предварительно нагретые до температуры не ниже +80°С. Расход парафина составляет от 3 до 4 г на 1 кг крепежных изделий. Подробная технология нанесения приведена в [6].

7.2.6 При больших объемах работ применяют пост подготовки крепежных изделий, снабженный грузоподъемным оборудованием (см. рисунок 1).

|

|

1 — ванна промывочная; 2 — подъемное устройство; 3 — ванна для кипячения; 4 — контейнеры; 5 — поддон; 6 — подставка

Рисунок 1 — Пост для подготовки метизов

7.2.7 Для прогонки резьбы отбракованных болтов и гаек рекомендуется применять соответствующим образом оборудованные пневматические или электрические гайковерты, а также метчики и плашки необходимого диаметра.

7.2.8 Подготовка крепежных изделий с металлическими покрытиями допускается смазкой резьбы гаек посредством их окунания в емкость с минеральным маслом по ГОСТ Р 51634 не позже чем за 8 ч перед сборкой соединений (примерно за сутки), с последующим определением величины коэффициента закручивания

с помощью динамометрических контрольных приборов (приложение В).

Установка болтов без применения смазки, с нарушенным покрытием, со следами ржавчины или при

>0,2 не допускается.

7.3 Подготовка контактных поверхностей

7.3.1 Обработку контактных поверхностей на монтажной площадке для фрикционных, фрикционно-срезных, а также фланцевых соединений на болтах с контролируемым натяжением выполняют способом, указанным в проектной документации.

7.3.2 Обработанные поверхности следует предохранять от попадания на них грязи, масла и краски, а также от образования льда. Грязь удаляют металлическими щетками, масло — растворителями, краску и лед — нагревом.

7.3.3 Если срок с момента подготовки контактных поверхностей до сборки соединения составляет более трех суток, следует повторно обработать контактные поверхности способом, применявшимся при их первичной обработке.

7.3.4 Допускается легкий налет ржавчины, образующийся на контактных поверхностях после их обработки, а также в случае попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

7.4 Сборка соединений

7.4.1 Технологический процесс сборки соединений предусматривает:

— осмотр конструкций и проверку соответствия геометрических размеров собираемых элементов требованиям КМ и КМД;

— совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных оправок;

— постановку болтов в свободные от оправок отверстия;

— натяжение поставленных болтов на усилие, предусмотренное в рабочей документации;

— извлечение оправок, постановку в освободившиеся отверстия болтов и натяжение их на расчетное усилие.

При сборке соединений не допускается:

— установка болтов в отверстия, образованные ручной газовой резкой или сваркой;

— применение в качестве сборочных болтов с неуказанными в КМ (КМД) диаметрами и классами прочности;

— повторное натяжение высокопрочных болтов на проектное усилие.

7.4.2 Перепад толщин элементов, перекрываемых накладками, определяемый до постановки накладок с помощью линейки и щупа [7], не должен превышать 0,5 мм.

7.4.3 При перепаде толщин соединяемых элементов от 0,5 до 3,0 мм, для обеспечения плавного изгиба накладки, кромку выступающего элемента следует удалить абразивным инструментом на расстоянии не менее 30 мм от края. При перепаде более 3,0 мм следует применять прокладки. Применение прокладок должно быть согласовано с разработчиком проекта.

7.4.4 Чернота (несовпадение отверстий в отдельных деталях собранного пакета) в соответствии с СП 70.13330.2012 не должна превышать разности номинальных диаметров отверстий и болтов и не препятствовать свободной, без перекоса, постановке болтов в отверстия.

7.4.5 В собранном пакете болты заданного в проекте диаметра должны проходить в 100% отверстий. Допускается прочистка 20% отверстий сверлом (конической разверткой по ГОСТ 10083), диаметр которого на 1,0 мм превышает номинальный диаметр болта в соответствии с указаниями СП 70.13330.2012.

7.4.6 В расчетных соединениях не допускается применение болтов, не имеющих клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

7.4.7 Каждый болт устанавливают в соединение с двумя круглыми шайбами (одну ставят под головку болта, другую — под гайку). Высокопрочные болты с увеличенным размером головки под ключ, при разности номинальных диаметров отверстий и болтов до 4 мм, допускается устанавливать с одной шайбой под вращаемым элементом (гайкой или головкой болта).

7.4.8 В срезных соединениях допускается установка под гайкой двух шайб. Под головкой болта шайбу допускается не устанавливать.

7.4.9 В момент установки болтов гайки должны свободно навинчиваться по резьбе, в противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на прогонку резьбы и повторную подготовку (см. 8.2.7).

7.4.10 При воздействии на соединения монтажных нагрузок работу монтажных оправок и болтов допускается учитывать совместно.

7.4.11 Количество оправок по условию совмещения отверстий должно составлять 10% от количества отверстий в соединении, но не менее двух штук, а количество стяжных болтов — 15% — 20%. Оправки следует устанавливать легкими ударами кувалды массой не более 2-3 кг, исключающими образование наклепа вокруг отверстий в плоскостях контактных поверхностей.

7.4.12 Освобождение оправок допускается после установки во все свободные отверстия болтов и натяжения их на усилие не менее 30% от проектного. Освобождение оправок ведут поочередно с постановкой заменяющих их болтов.

7.4.13 Места и стадии установки оправок могут быть указаны в ППР.

7.4.14 Длины болтов фрикционных и фланцевых соединений принимают в зависимости от суммарной толщины собираемого пакета, в соответствии с таблицей 2 и с учетом требований: выступающая над гайкой резьба имеет не менее одного витка, а под гайкой имеется не менее двух витков резьбы с полным профилем. Длины болтов диаметром от 12 до 48 мм, при заданной толщине пакета, приведены в таблице 2.

Таблица 2

|

В миллиметрах |

||||||||||

|

Длина болта |

Толщина пакета, при условии установки двух шайб, для болтов диаметром |

|||||||||

|

12 |

16 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

|

|

30 |

0-9 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

40 |

13-19 |

0-13 |

0-8 |

— |

— |

— |

— |

— |

— |

— |

|

50 |

23-29 |

16-23 |

8-18 |

0-15 |

0-14 |

0-11 |

— |

— |

— |

— |

|

60 |

33-39 |

26-33 |

18-28 |

15-25 |

11-24 |

6-21 |

0-18 |

— |

— |

— |

|

70 |

43-49 |

36-43 |

28-38 |

25-35 |

21-34 |

16-31 |

10-28 |

0-20 |

— |

— |

|

80 |

53-59 |

46-53 |

38-48 |

35-45 |

31-44 |

26-41 |

20-38 |

8-30 |

0-24 |

— |

|

90 |

63-69 |

56-63 |

48-58 |

45-55 |

41-54 |

36-51 |

30-48 |

18-40 |

8-34 |

0-29 |

|

100 |

73-79 |

66-73 |

58-68 |

55-65 |

51-64 |

46-61 |

40-58 |

28-50 |

18 44 |

8-39 |

|

110 |

83-89 |

76-83 |

68-78 |

65-75 |

61-74 |

56-71 |

58-68 |

38-60 |

28-54 |

18-49 |

|

120 |

93-99 |

86-93 |

78-88 |

75-85 |

71-84 |

66-81 |

60-78 |

48-70 |

38-64 |

28-59 |

|

140 |

— |

106-113 |

98-108 |

95-105 |

81-104 |

86-101 |

80-98 |

68-90 |

58-84 |

48-79 |

|

160 |

— |

126-133 |

118-128 |

115-125 |

111-124 |

106-121 |

100-118 |

88-110 |

78-104 |

68-99 |