Управление производством – сложная задача, требующая немалых затрат и ресурсов. Чтобы процесс проходил максимально эффективно, бизнес использует различные подходы. Одним из таковых является бережливое управление – Lean management.

Давайте разберемся, что это за подход, как его внедряют и чем он поможет производителю.

Lean management – это…

…скорее философия, нежели методика, подразумевающая бережливый подход к производственным процессам. Выражаясь кратко и точно – это сокращение затрат и экономия ресурсов с получением лучших результатов.

Суть в том, что этот подход не имеет никаких наборов правил или практик – он основан лишь на конкретных приемах. Этот инструмент помогает вовремя выявить скрытые потери и устранить их. В результате издержки сокращаются, а эффективность команды повышается.

Вообще, как его только не называют – бережливое производство, мышление, управление, подход, даже преобразование. В разных направлениях его обозначают соответствующе, начиная от бережливого строительства и бережливого здравоохранения и заканчивая бережливой разработкой ПО и даже бережливым правительством. Вывод из всего этого – метод Lean применим практически везде и подходит для любых сфер и направлений.

Откуда это пошло и как работает

Принцип, кстати, был основан в 1950 годах в компании Toyota. Там его внедрил Тайити Оно – инженер, ставший впоследствии председателем совета директоров. Он разработал собственную производственную систему и выделил в ней виды потерь. Всего их 7, и заключаются они в следующем:

- Излишнее производство – когда компания выпускает больше продукции, чем может реализовать. Его, кстати, Тайити Оно считал основные видом потерь, из-за которого возникали остальные.

- Большие запасы, избыток. В современной интерпретации это нереализованные проекты, также неиспользованные материалы и ресурсы. Например, неопубликованные тексты, неиспользованный код или неутвержденный макет изображения.

- Ненужный функционал – здесь подразумеваются те опции и возможности, которые присутствуют в товаре или услуге, но при этом ими не пользуются конечные потребители. Для меня это, скажем, третья камера в смартфоне.

- Ожидания и задержки – все те моменты, где команде приходится ждать решения других для дальнейшего продолжения дела. Например, когда проект отдан на согласование или дизайнер/программист/текстовик ждет правок.

- Дефекты и брак – на их устранение требуются ресурсы и время, поэтому лучше следить за качеством работы с начальных этапов. В некоторых случаях без ошибок, конечно, дело не обходится, но это скорее некоторые исключения.

- Повторное изучение или лишние этапы обработки – такое возникает, если одни люди постоянно перекидывают обязанности другим. Им ведь приходится каждый раз тратить время на то, чтобы вникнуть в суть, а это снижает эффективность. Или когда в команду на середине разработки проекта приглашают новичка, и тому тоже надо дать время на то, чтобы понять свои задачи.

- Не налаженное передвижение – здесь подразумевается как лишняя транспортировка, так и постоянные переключения между задачами. Примеры – когда материалы между отделами доставляются неоперативно, проект или его часть передают другому в работу, на сотрудника вешают сразу несколько проектов, и ему постоянно приходится переключаться.

Позднее Джеффри Лайкер, проводивший исследования производственной системы Toyota, выделил еще один, восьмой вид потерь – это нереализованный творческий потенциал сотрудников. Такое происходит, если к человеку относятся не как к личности, а как к ресурсу. Тот в итоге теряет интерес, и эффективность выполняемых процессов падает.

Вообще, указанные потери – это база, на их устранение и работает вся система. А вот как – это уже на ваше усмотрение, в зависимости от выбранной концепции и задействованных инструментов.

Комьюнити теперь в Телеграм

Подпишитесь и будьте в курсе последних IT-новостей

Подписаться

Преимущества Lean

Есть несколько основных плюсов от внедрения подобной методики в управленческую систему:

- Экономия ресурсов. Если устранить все виды потерь, то в итоге можно в разы снизить траты, автоматизировать процессы, убрать лишние функции и исключить ненужные шаги.

- Рост вовлеченности сотрудников. Если снизить время ожидания и исключить излишки, люди убедятся в эффективности системы и станут с большим интересом относиться к работе.

- Повышение качества продукции. Система помогает выявить и устранить ошибки в проектах.

- Рост продуктивности. Если упростить бизнес-процессы, сократить время на выполнение задач и внедрить систему KPI, становится проще оценивать эффективность работы сотрудников.

Принципы внедрения Lean в компании

В свое время компания Toyota внедрила 14 принципов производственной системы. Основываясь на них, руководители смогли наладить производство и выйти в лидеры на рынке автомобилей. Сейчас они несколько трансформировались и меняются в зависимости от конкретной сферы деятельности. Но одно остается неизменным – это ценности, на которые ориентируется производители. Вот они:

- Устранение потерь. Все виды потерь нужно постараться исключить. Как это сделать? Узнать, приносит ли действие пользу, улучшает ли качество, приносит ли прибыль и экономит ли время. Если нет, значит перед вами «потеря».

- Обучение сотрудников. Чтобы создать качественный продукт, команда должна постоянно учиться чему-то новому. А обязанность руководства – дать возможность для обучения, получения новых навыков и знаний.

- Непрерывное производство. Важно, чтобы в работе команды было меньше «простоев». Даже так – «точно в срок» является базовым принципом этой методологии. Поэтому чем раньше выполнит свою работу сотрудник, тем быстрее он получит обратную связь и быстрее внесет правки.

- Командообразование. Помимо получения знаний сотрудники должны еще и сплотиться, работать сообща и понимать ценность продукта компании. Важно доверять сотрудникам и ценить их вклад.

- Исключение дефектов. Фокус команды должен быть направлен на качество и отсутствие при этом каких-то дефектов.

- Отслеживание общего прогресса. Участники команды должны понимать свои задачи и видеть общий прогресс. Поэтому актуальная информация всегда должна быть доступна для всех участников.

Самыми первыми, конечно, Lean‑менеджмент использовали Toyota. Однако за ними технику успешно внедрили и другие крупные компании вроде Boeing, Lenovo, Jacobs Equipment Company (Danaher), Unior, Volvo и многие другие. По сей дей многие организации продолжают использовать этот метод и повышать эффективность производства.

Способы внедрения Lean

Существует куча способов, с помощью которых можно наладить производство и внедрить в него методологию Lean.

Инструменты и концепции

Сначала поговорим о конкретных концепциях и методиках, с помощью которых можно придерживаться ценностей бережливого менеджмента и устранять потери.

- Кайдзен – одна из главных производственных концепций, эдакая японская культура, философия или практика. Ее главный принцип – это непрерывное совершенствование. В бизнесе она предполагает постоянное улучшение процессов и действий, сотрудников и руководителей. При этом важно наладить производство без потерь, что смежно с Lean-менеджментом.

- Канбан – это методика менеджмента, появившаяся при разработке методики бережливого управления, то бишь в компании Toyota. Сейчас это скорее удобный способ распределения обязанностей, активно используемый в современных компаниях. Подробнее о методике, кстати, можно почитать в отдельном материале.

- KPI – система, позволяющая устанавливать ключевые метрики производительности для конкретной задачи. Помогает анализировать главные направления деятельности компании и оценивать их эффективность. Дополнительно позволяет стимулировать сотрудников.

- Poka Yoke, «пока-ёкэ». Представляет собой инструмент предотвращения ошибок, а именно разработку разных устройств или процедур для исключения дефектов в производстве. Иногда его называют как «принцип нулевой ошибки» или «защита от дурака». Разработан в 1960 годах японским инженером Сигэо Синго, который тоже работал над производственной системой Toyota.

- SMART – метод целеполагания, основанный на 5 принципах в соответствии с буквами из аббревиатуры. Позволяет установить точную, реалистичную и измеримую цель. Подробнее о нем можно узнать в другой статье.

- SMED – Single Minute Exchange of Dies, переводится как «быстрая замена штампов» или «быстрая переналадка». Еще одна концепция, одна из лучших, позволяющая управлять отдельными проектами или даже предприятиями. На данный момент является одним из лучших инструментов проектного менеджмента. Предполагает быстрое переключением между стадиями производства, а также снижение финансовых и временных затрат при создании и хранении продукции.

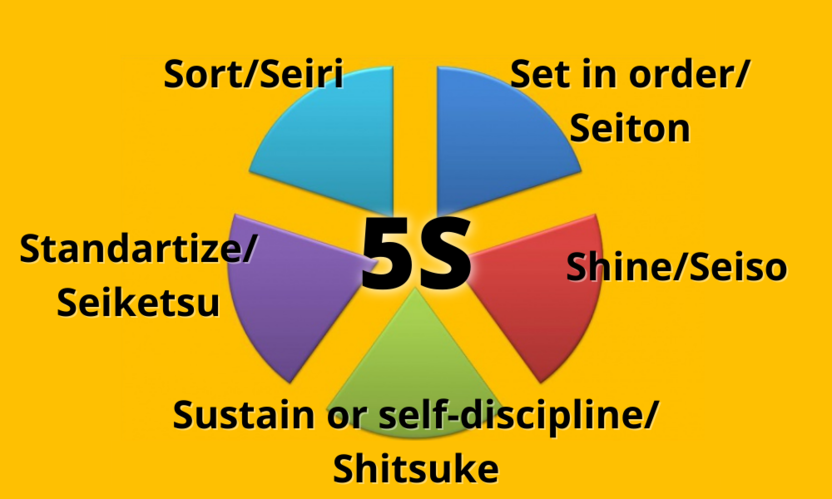

- 5S – система организации рабочего места, включающая 5 основных шагов: сэири, или Sort – сортировка вещей на нужные и ненужные; сэитон, или Set in order – расположение и хранение вещей в строгом порядке; сэисо, или Shine – поддержание рабочего места в чистоте; сэикецу, или Standartize – установление норм и правил; сицукэ, или Sustain – совершенствование и самодисциплина. Для этой концепции важно соблюдение установленных шагов всеми сотрудниками компании – от уборщицы до руководителя.

Приложения и сервисы

Теперь речь пойдет о конкретных программах и сервисах, которые будут полезны при внедрении принципов Lean-менеджмента в вашей компании.

- LeanKit – программа, ориентированная именно на выполнение задач по Lean-менеджменту на основе метода канбан. Функционал очень продуманный, сроки выполнения отображаются наглядно, плюс удобно контролировать выполнение обязанностей другими сотрудниками. Желающие смогут опробовать программу, так как есть пробный 30-дневный период. Дальше придется платить от 19 долларов в месяц в зависимости от выбранного тарифа.

- Kanbanize – еще один очень простой и эффективный инструмент, базирующийся на методе канбан. Включает инструменты аналитики и возможность расширения параметров досок на свое усмотрение. Есть пробный период на 30 дней, далее пользование сервисом будет обходиться от $149-179 в месяц (это на 15 пользователей).

- Worksection – украинский продукт, базируется на том же методе канбан и диаграммах Ганта. Есть все для удобного управления проектами и составления нескольких видов отчетов. Наглядно показывает, где задача простаивает и кто за нее ответственен. Есть бесплатный тариф с небольшим функционалом. Если понадобится больше, платить придется от 29 долларов за месяц в зависимости от выбранного варианта.

- Jira – хороший, наглядный инструмент, опять-таки на канбане. Есть возможность расставлять приоритет, привязывать задачу к конкретной категории и отслеживать завершение обязанностей на разных версиях проекта в одном месте. Плюс есть мобильное приложение, которое можно скачать напрямую из онлайн-маркетов App Store и Google Play. Есть бесплатная версия с поддержкой до 10 пользователей; при большем количестве сотрудников нужно платить от $7,5 ежемесячно с пробной 7-дневной версией.

- Trello – самый популярный инструмент, очень простой и в то же время эффективный. Кстати, у Jira и Trello один разработчик. Тоже есть мобильное приложение, вполне удобное и неплохо проработанное. Есть интеграция с сервисами Microsoft вроде Dropbox и Teams, а также с Google Drive. По ценам далеко от собрата не ушли – бесплатная версия на 10 досок, а платно от $5 за пользователя в месяц.

Полезное чтиво по теме

Если вы захотите углубиться в тему бережливого производства, советую вам прочитать следующие книги:

- Майкл Джордж. «Бережливое производство + шесть сигм в сфере услуг». Автор углубляется в указанные принципы и приводит много жизненных примеров (из них в основном книга и состоит). А еще он рассматривает принципы введения этих техник в работу компании, конкретно в сфере услуг. Плюс он перечисляет основные трудности, связанные с подобными процессами.

- Джеймс П. Вумек и Дэниел Джонс. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» и «Продажа товаров и услуг по методу бережливого производства». Первая книга стала бестселлером – она достаточно свежая, информация в ней актуальна. Вторая вышла раньше и имеет сравнительно меньшую практическую направленность. Однако обе будут полезны, ведь авторы их не понаслышке знают об основах и подводных камнях системы бережливого управления.

- Сигео Синго. «Изучение производственной системы Тойоты с точки зрения организации производства». Автор – тот самый человек, разработавший и доведший до ума методы Poka Yoke, SMED и «Защита от дурака». Так как он раньше руководил автомобильной фирмой Toyota, то и примеры в книге приводятся именно по ней. Однако он параллельно рассматривает особенности внедрения отдельных элементов ее производственной системы в любую другую структуру, поэтому книга будет крайне полезна всем, кто планирует освоить Lean-менеджмент.

- Джеффри Лайкер. «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Те самые 14 принципов, на которых базировался производственный процесс японского автоконцерна. Кстати, автор – тот самый человек, который выделил восьмой вид потерь в виде нереализованного творческого потенциала работников фирмы. На протяжении 20 лет он проводил наблюдения, изучал философию компании, смотрел на развитие сотрудников и выделял самые успешные кейсы.

- Раджу Нави, Прабху Джайдип. «Бережливые инновации. Технологии умных затрат». Эту книгу можно назвать сборником основных положений, так как авторы рассматривают именно основные принципы бережливого производства, при этом к каждому из них приводят наглядные кейсы.

Lean-менеджмент интересен и эффективен, он помогает снизить затраты и минимизировать потери, мотивировать сотрудников и дать им наглядную картину того, как развивается проект.

Любому руководителю важно, чтобы его проекты завершались максимально оперативно, чтобы не приходилось исправлять ошибки и что-то переделывать. Для этого необходим штат высококвалифицированных профессионалов, которые будут заниматься именно управленческими процессами. Такие специалисты смогут реализовать любой проект под ключ, то есть начиная от разработки идеи и заканчивая конечным результатом.

При этом проект будет выполнен от начала и до конца, от него будет получена максимальная отдача по вложенным инвестициям. Добиться подобного результата можно, если использовать на производстве бережливое управление проектами, или Lean Project Management.

Что такое бережливое управление проектами

По сути, это особая концепция, направленная на управление проектами разных категорий. Здесь подразумевается постоянное стремление к тому, чтобы снизить все возможные потери, связанные с лишними расходами финансов, времени и других факторов, которые не дают предприятию развиваться.

Также управление направлено на то, чтобы повысить общую стоимость оказываемых услуг или производимых товаров. Говоря иными словами, бережливое управление подразумевает под собой быструю сдачу проектов с высоким уровнем позитивной отдачи.

Методы бережливого управления

К подобной категории, как правило, относится достаточно большое количество всевозможных систем управления. Все они относятся к категории гибких. Среди самых известных можно выделить:

- канбан-систему;

- Andon;

- Six Sigma;

- кайдзен.

Особого внимания заслуживает канбан-подход, так как он был разработан самым первым. Именно он послужил началом бережливого производства. Здесь стоит отметить перевод названия бережливого проекта Lean Project Management, в частности его первое слово обозначает «скудный», «бедный», «худой». Говоря иными словами, под этим понятием подразумевается отсутствие лишнего. На основании этого можно сделать вывод, что в бережливом управлении концентрироваться необходимо только на самом важном.

Описывая данную концепцию, профессионалы разработали особый фреймворк, который выглядит как Lean PM. Его разработала компания из Болгарии Lean Project Management Foundation.

Принципы бережливого управления проектами

По той причине, что в основе LPM присутствуют определенные признаки, характерные для бережливой системы, стоит еще раз вникнуть в суть и главные особенности. Говоря иными словами, необходимо понять, что они собой представляют. В первую очередь здесь подразумевается тот факт, что любое производственное предприятие при осуществлении своей деятельности должно все усилия сосредотачивать на том, какой конечный продукт оно реализует. Все остальные вопросы уходят на второй план. Чтобы добиться этого результата, требуется выполнять следующие действия:

- сокращать остатки;

- снижать потери;

- выдавать продукты высокого качества.

Руководителю предприятия требуется нанимать в штат таких сотрудников, которые благодаря своему опыту и определенным навыкам смогут сделать так, чтобы ценность продукта стала значительно выше. Таких специалистов необходимо отправлять на специальные курсы повышения квалификации, всеми возможными способами поощрять их. Говоря иными словами, мотивировать их на то, чтобы они непрерывно совершенствовались.

Ценность выпускаемого продукта необходимо постоянно повышать. Добиться положительного результата можно только в том случае, если следить за тем, чтобы этот продукт соответствовал требованиям, предъявляемым потребителями. Также надо следить за производственным процессом, его необходимо всеми возможными способами активизировать. Маркером соответствия продукта требованиям потребителя является повышение спроса на него.

Также руководителям предприятий важно следить за тем, чтобы производство было бережливым. Для этого необходимо оптимизировать огромное количество всевозможных факторов внешнего характера. Требуется искать более удобные кратковременные логистические цепочки, а также заключать более выгодные договоры с поставщиками. Для того чтобы использовать разные проекты внутри какого-то определенного типа, это более чем актуальный вопрос. Именно в этом заключается бережливость управления проектами.

Сведение к минимуму возможных потерь

Это достаточно важный аспект любого производственного предприятия. В первую очередь необходимо понять, какую ценность представляет собой продукт для конечного потребителя. На основе полученной информации нужно будет сформировать определенные действия, функции и задачи, которые позволят обрести эту ценность и повысить ее.

Все задачи и действия, не приводящие к подобной ценности, можно считать напрасными и относить к пустой трате времени. В качестве примеров подобных производственных потерь можно привести следующие:

- наличие брака;

- долгое ожидание завершения процессов;

- лишние манипуляции, связанные с обработкой товара;

- переизбыток продукции на складах.

Также определенные потери можно понести при использовании того или иного софта. Среди основных факторов подобных потерь можно выделить:

- устранение разных проблем и сбоев;

- ненужный поиск информации;

- лишние шаги, касающиеся разработки;

- никому не нужные повышенные требования к функциональности;

- запуск лишних приложений;

- длительную передачу проекта заказчику;

- долговременное согласование проекта с руководством.

Все перечисленные выше потери необходимо в обязательном порядке применять на производстве. Сделать это без их предварительного выявления невозможно. После того как подобные проблемы выявляются, их необходимо устранить.

Отсутствие брака

Здесь подразумевается принцип того, что без каких-либо переделок необходимо сразу выпускать высококачественный товар. Если необходимо реализовать качественный проект, руководителю требуется тщательно подготовиться. Сюда входят следующие мероприятия:

- тщательное изучение рынка;

- согласование с клиентом всех деталей заказа;

- обработка удобных логических схем.

На данном этапе нередко проявляются крайние состояния, которые заключаются в том, что команда проекта просто не доходит до его разработки. Очень много сил тратится на теорию изучения рынка. Другой крайностью является быстрый подготовительный этап, который не дает возможности спрогнозировать то, как проект будет развиваться в последующем.

Чтобы избежать двух этих проблем, требуется придерживаться определенной золотой середины. При этом главным аспектом должны быть пожелания заказчика. Оптимальным вариантом будет разработка проекта с максимальным бережливым управлением.

Здесь подразумевается прозрачный контроль каждого рабочего этапа. В результате система качества будет встроена в основные процессы производства. Поможет в этом специализированное программное обеспечение, позволяющее максимально эффективно управлять проектами.

Поддержка повышения ценности

Если в штате работает небольшое количество человек, вопрос с разграничением трудовых обязанностей обычно не стоит. Если же в команде трудится много специалистов, могут возникнуть проблемы, связанные с несогласованностью трудовых процессов, нехваткой материалов и определенных навыков. От этого изменится производительность.

Идеальным бережливым проектом будет ситуация, когда между рядовыми сотрудниками все обязанности распределены максимально равномерно. При этом должна быть учтена квалификация каждого специалиста.

Чтобы повысить квалификацию, требуется развивать сотрудников с профессиональной точки зрения. Время от времени нужно проводить ротацию. Пренебрежение этим правилом приведет к тому, что возникнет необходимость повышать степень контроля, а это грозит тратой времени на такие процессы, как составление протоколов, разработка документов, разные проверки и согласования.

Постоянное совершенствование

В бережливом проекте очень важно оптимизировать бизнес-процессы. Эти мероприятия должны быть возведены во внутреннюю культуру производственного коллектива. Если не менять подходы, невозможно будет адаптироваться к современному рынку. Говоря иными словами, такие мероприятия, как корректировка будущих производственных процессов, анализ полученных результатов, в обязательном порядке должны быть включены в общий производственный цикл.

Эффективность бережливого управления

Сразу стоит отметить, что любая система, связанная с бережливым управлением, отличается высокими показателями эффективности. Но добиться подобного результата можно только в том случае, если она соответствует основным рыночным требованиям, а по ее результатам компания получает конечный продукт.

Использование системы управления является достаточно сложным процессом. Здесь имеет значение большое количество аспектов. Среди самых важных можно выделить следующие:

- используемый софт;

- уровень квалификации специалистов;

- выбранные управленческие методики;

- произведенный продукт;

- система ценностей.

Все эти факторы складываются в пользу бережливого управления. Если руководитель компании будет использовать данную методику, он достигнет тем самым более высоких и прибыльных результатов.

From Wikipedia, the free encyclopedia

Lean project management is the application of lean concepts such as lean construction, lean manufacturing and lean thinking to project management.[1][2]

Lean project management has many ideas in common with other lean concepts; however, the main principle of lean project management is delivering more value[3] with less waste in a project context.

Lean Project Management applies the five principles of lean thinking to project management.[4]

«Lean» is a systematic method for the elimination of waste («Muda») within a manufacturing system. Lean also takes into account waste created through overburden («Muri») and waste created through unevenness in work loads («Mura»). Working from the perspective of the client who consumes a product or service, «value» is any action or process that a customer would be willing to pay for.

Lean approach makes obvious what adds value by reducing everything else which does not add value. This management philosophy is derived mostly from the Toyota Production System (TPS) and identified as «lean» only in the 1990s.[5] TPS is renowned for its focus on reduction of the original Toyota seven wastes to improve overall customer value, but there are varying perspectives on how this is best achieved. The steady growth of Toyota, from a small company to the world’s largest automaker,[6] has focused attention on how it has achieved this success.

The term «Lean Project Management» has not been picked up by any of the international organizations developing Project Management Standards: The ISO Standard ISO 21502:2020 refers to term «agile», which may be understood as a similar concept, as a delivery approach of products (project scope),[7] and the PMBoK Standard published by the Project Management Institute refers to an «adaptive» type of development lifecycle also called «agile» or «change-driven» with regard to the product development lifecycle of a project (an element of the project lifecycle).[8]

Types[edit]

In general, a project can be said to be Lean if it applies the principles of lean thinking.[4] There are, however, different implementations of this idea that don’t necessarily apply all of the principles with equal weight.

Two well-known types are «Kanban» and «Last Planner System».

The term Kanban comes from manufacturing but was adapted for software development by David Anderson when he was working at Microsoft in 2005 and inherited an underperforming maintenance team.[9] The success of the approach in that environment, led Anderson to experiment with Kanban in projects, with similarly positive results. As Anderson publicised his findings through talks and his book,[9] software developers began to experiment with Kanban and it is now one of the most widely used methods for managing agile software development projects.

The Last Planner System is used principally in construction and particularly focuses on pull and flow but perhaps more important than those is its emphasis on a collaborative approach in which all trades work together to create a visual representation of the work that needs to be done.

[edit]

- Lean product development

- Lean startup

- Lean construction

- Kanban (development)

- Lean software development

- Agile software development

- Agile management

References[edit]

- ^ Eric Gabriel, «The lean approach to project management.» International Journal of Project Management 15.4 (1997): 205-209.

- ^ Lloyd, Gary (March 2014). «Lean Thinking Uncovered» — Project Manager Today.

- ^ Lloyd, Gary. (October 2013). «Lean Project Management – It’s all about value» – PM World Journal.

- ^ a b Lloyd, Gary.(May 2015). «Lean Projects» article in «Digital Leaders», a collection of articles published by The British Computer Society

- ^ Holweg, Matthias (2007). «The genealogy of lean production». Journal of Operations Management. 25 (2): 420–437. doi:10.1016/j.jom.2006.04.001.

- ^ Bailey, David (24 January 2008). «Automotive News calls Toyota world No 1 car maker». Reuters.com. Reuters. Retrieved 19 April 2008.

- ^ «ISO 21502:2020». ISO. Retrieved 10 July 2022.

- ^ «PMBOK® Guide». PMBOK® Guide. 2020. Retrieved 10 July 2022.

- ^ a b Anderson, David. (2010) «Kanban: Successful Evolutionary Change for Your Technology Business.»

External links[edit]

- LeanPM, a lean project management framework

Вы хотите избавиться от обычных отходов и улучшить управление проектами? Для некоторых продуктивность означает увеличение производительности при меньшем использовании ресурсов. Для других это отражает улучшенное управление запасами. Как бы вы это ни определяли, продуктивность имеет решающее значение для любого проекта.

Если вы заинтересованы в повышении производительности своей компании, вы можете попробовать себя в бережливом управлении проектами.

Как руководитель проекта вы, вероятно, пробовали различные методы повышения производительности.

Но пробовали ли вы бережливое управление?

Начнем с обсуждения того, что такое бережливое управление, каковы его формы и области применения.

Что такое бережливое управление проектами?

Бережливое управление

Lean — это философия управления, созданная Toyota Production System (TPS)

. TPS улучшает производство и логистику и оптимизирует взаимодействие с поставщиками и клиентами. Lean следует принципу « производства точно в срок

».

Согласно The Toyota Way

, опубликованной доктором Джеффри Лайкером, TPS разработала 14 принципов бережливого управления. В книге анализируются проблемы, с которыми Toyota столкнулась при оптимизации производственной линии по производству автомобилей. Эти проблемы включали:

- Транспорт — перемещение продуктов, не требующихся в производственном процессе

- Инвентаризация — плохое управление компонентами, процессами и готовой продукцией

- Движение — ненужное перемещение людей или оборудования в процессе

- Ожидание — сотрудничество со следующим этапом производства приводит к времени ожидания

- Перепроизводство — увеличение предложения компонентов сверх фактического спроса

- Избыточная обработка — выделение большего количества ресурсов, чем того требуют стандарты

- Дефекты — риск появления брака из-за ненадлежащего контроля качества

Эти проблемы стали известны как семь муда

, или отходы, которые

необходимо удалить, и с этой целью Toyota применила TPS для производства автомобилей.

Как Toyota создала бережливое производство?

Toyota определила муда и разработала процессы для достижения результатов. Затем компания применила принципы бережливого производства. С тех пор бережливое управление стало инструментом, основанным на принципах Toyota.

Джон Крафчик представил принцип бережливого производства в статье 1988 года « Триумф системы бережливого производства»

. Статья была написана для защиты магистерской диссертации в школе менеджмента Sloan при Массачусетском технологическом институте. Международная автомобильная программа (IMVP) Массачусетского технологического института продолжила исследования Крафчика. Результатом исследования стал международный бестселлер «Машина, изменившая мир»

. Соавторами книги являются Джим Вомак, Дэниел Джонс и Дэниел Роос.

ИТ, строительство, образование и другие отрасли приняли принцип бережливого управления.

. Преимущества применения бережливого управления включают:

- Улучшенное обслуживание клиентов — доставляйте именно то, что нужно клиенту

- Повышение производительности — повышение производительности и добавленная стоимость на человека

- Качество — внедряйте строгие проверки качества, чтобы уменьшить количество дефектов продукции и переделок.

- Инновации — улучшайте проект с помощью мозгового штурма и творческих идей

- Уменьшение количества отходов — меньше транспорта, ожидания, неэффективного использования пространства и физических отходов

- Сокращение времени выполнения заказа — более быстрое реагирование на требования проекта с меньшими задержками

- Улучшенное управление запасами — меньше незавершенной работы и запасов, что приводит к меньшему количеству узких мест

Определение

Согласно Lean Enterprise Institute

, «основная идея бережливого управления заключается в максимальном увеличении ценности для клиентов при минимизации потерь. Проще говоря, бережливое производство означает создание большей ценности для клиентов с меньшими ресурсами. Экономичная организация понимает ценность клиента и фокусирует свои ключевые процессы на ее постоянном увеличении. Конечная цель — предоставить покупателю безупречную ценность за счет идеального процесса создания ценности без потерь ».

Короче говоря, чтобы сократить отходы и повысить ценность на каждом этапе проекта.

Типы бережливого управления проектами включают цикл Деминга (PDCA), канбан и бережливое производство с использованием шести сигм (DMEDI).

Какие бывают типы бережливого управления проектами?

- Цикл Деминга (PDCA)

Вдохновленный Kaizen

инструментами бережливого управления, У. Эдвардс создал Деминг философию

. Философия определяет четыре этапа достижения стабильных результатов. Эти этапы включают:

- P lan — Проанализируйте и определите проблему

- D o — Разработать решения для решения проблемы

- C heck — Отслеживайте эффективность решений и вносите улучшения

- A ct — Выполнить и применить исправленные решения

Как вы могли заметить, первые буквы каждой фразы образуют аббревиатуру PDCA.

Одним из примеров инструментов цикла Деминга является « Пять почему»

.

Цикл Деминга особенно полезен для повторяющихся проектов. Например, начните с организации мозговых штурмов по анализу воздействия на этапе планирования. Сосредоточьтесь на определении ответов на пять причин, чтобы оценить свой предыдущий процесс. Спросите себя: «Были ли проблемы с узкими местами в предыдущих проектах?»

На этапе выполнения позвольте вашей команде найти решения проблем в жизненном цикле проекта. На этапе проверки отслеживайте качество и эффективность реализованных решений . На заключительном этапе Акта внесите улучшения в проект. Теоретически цикл Деминга улучшает проект каждый раз, когда он повторяется.

Помимо производства, PDCA также используется в строительной отрасли. Фактически, этот метод бережливого управления полезен для всех отраслей, придерживающихся систематического производственного цикла.

- Бережливое производство с использованием шести сигм (DMEDI)

Lean Six Sigma ( Six Sigma

или 6σ — это статистическая концепция, которая устраняет 3,4 дефектных частей на миллион (PPM) в производственном процессе) определяет первопричину проблем в управлении проектами. Этот метод направлен на устранение потери времени и ресурсов. Пять этапов (определение, измерение, изучение, разработка и реализация) управления проектами включают:

- D efine масштаба проекта, цели плана, а также определить значение для вашего клиента

- M easure как вы количественно успех на протяжении всего проекта

- E Xplore новых путей для завершения проектов по совершенствованию процесса

- D evelop полного доказательства плана проекта по оценке проектных требований

- Я дорабатываю план проекта для достижения целей проекта

Первые буквы фаз Lean Six Sigma образуют аббревиатуру DMEDI.

Для методов бережливого производства и шести сигм необходимы инструменты бережливого управления. Используйте эти инструменты для проверки данных и измерения постоянного улучшения целей проекта. Инструменты, используемые в Six Sigma для управления проектами, включают:

- Отображение потока

создания ценности

для визуализации процесса проекта от начала до конца - Опросы клиентов или фокус-группы для решения повторяющихся проблем проекта

- Анализ первопричин

для выявления проблем и симптомов - Диаграммы Ганта

или гистограммы для отображения хода выполнения проектов и целей - Графики статистического управления процессом (SPC)

для проверки данных

- Канбан

Канбан в переводе с японского означает «визуальный сигнал» или «карта». Эта концепция является частью бережливого управления проектами. Почему? Визуальная природа Канбана позволяет командам общаться в рабочих потоках. Все члены команды находятся на одной странице на протяжении всего проекта. Он также стандартизирует очереди задач, чтобы сократить отходы и максимизировать ценность для клиентов.

Как вы можете использовать Канбан для управления своим проектом? Вы можете разделить каждую фазу на категории «Сделать», «Выполнить» и «Готово» и назначить задачи проекта с помощью стикеров. Это ручной подход. Вы также можете использовать программное обеспечение для управления проектами, вдохновленное Канбан

.

Внедрение бережливого управления проектами

Прежде чем внедрять бережливое управление проектами, ознакомьтесь с принципами Toyota

.

Эти принципы помогают создать новый процесс управления проектами. Используйте их как справочник и для вдохновения. Они составляют краеугольные камни философии бережливого управления .

Вот краткое изложение принципов сокращения отходов и повышения производительности:

- Планируйте, основываясь на долгосрочной философии, а не на краткосрочных финансовых целях

Людям в вашем проекте необходимо целеустремленность для достижения целей проекта. Мотивация создает четкое видение для достижения этих целей. Выявите пробелы или потери в процессе управления проектами . Успех проекта зависит от извлеченных уроков по повышению его эффективности. Рентабельность инвестиций и прибыль — не единственные критерии успеха в бизнесе .

- Выделите проблемные области, создав непрерывный процесс

Не сосредотачивайтесь на улучшении одной задачи проекта за раз. Сосредоточьтесь на одновременном улучшении всего процесса управления проектом. Сосредоточьтесь на этом принципе, если над проектом работает более 10 сотрудников. Продолжайте внедрять инновации в новые процессы для улучшения проектного цикла .

- Используйте «вытягивающие» системы для устранения перепроизводства.

Как узнать, когда следует прекратить отправлять товар своему клиенту? По понятным причинам клиент позвонит вам и попросит остановиться. Сосредоточьтесь на эффективном общении со всеми заинтересованными сторонами. Используйте Канбан с помощью программного обеспечения, такого как Trello, для синхронизации заинтересованных сторон. Создайте процесс управления проектами на основе спроса и предложения. Каждую заинтересованную сторону уведомляют о статусе работы .

- Распределите рабочую нагрузку равномерно между вашей командой

Этот принцип помогает минимизировать потери, не перегружая участников вашего проекта. Помните, что каждая заинтересованная сторона в вашем проекте играет заранее определенную роль. Если они чувствуют себя утомленными одной задачей проекта, они не добавят качества. Как руководитель проекта, ваш ключевой вывод должен заключаться в том, чтобы отдавать предпочтение качеству по сравнению с количеством. Назначайте задачи заинтересованным сторонам в зависимости от нагрузки, с которой они могут справиться .

- Создайте культуру решения проблем, чтобы поддерживать высочайшие стандарты качества

Все участники вашего проекта имеют равное право голоса при внедрении решений. Они должны иметь право сообщать о любых проблемах с качеством. Будьте открыты для обратной связи на протяжении всего процесса управления проектом.

- Поддерживать согласованность задач и процессов для постоянного улучшения и вовлечения сотрудников

Создайте стандартизированный проект, поддерживая контрольные списки контроля качества и стандартные рабочие процедуры . Если вы не стандартизируете параметры управления проектом, качество проекта не улучшится .

- Используйте визуальные элементы управления, такие как Канбан, для выделения проблемных областей и отчетности

Этот принцип использует программу

бережливого управления 5S

. 5S означает:

- Сортировать

- Выпрямить

- Светить

- Стандартизировать

- Поддерживать

Используйте Канбан, чтобы выделить проблемы на каждом этапе проекта, чтобы выделить эти 5S в вашем проекте.

- Сосредоточьтесь на надежных и проверенных технологиях для вашей команды и проекта

Определите инструменты и программное обеспечение (упомянутые ниже) для улучшения управления проектом.

- Расширяйте возможности лидеров, которые понимают философию работы, и наставляют ее членов команды

Без постоянных инноваций эти принципы могут исчезнуть. Эти принципы должны быть частью процесса управления проектом. Ваши сотрудники должны пройти новейшую подготовку для создания обучающейся организации .

- Развивайте уникальных людей и команды, чтобы следовать философии вашей компании

Создавайте команды, состоящие как минимум из 4-5 человек из разных уровней управления. Успех вашего проекта зависит от команды, а не от человека .

- Уважайте своих сетевых партнеров и поставщиков, помогая им улучшить свои процессы

Этот принцип может не относиться к вам как к менеджеру проекта. Сотрудничайте с другими руководителями команд и уважайте их лучшие практики управления проектами .

- Изучите себя и членов команды по ключевым требованиям проекта

Управление проектами — это непрерывный процесс обучения. Запишите уроки неудач и успехов проекта.

- Примите решение на основе консенсуса после рассмотрения всех вариантов

Иногда план проекта не оправдывает ожиданий. Чтобы избежать подобных ситуаций, соблюдайте следующие параметры:

- Узнайте, что происходит (иди и посмотри)

- Определите первопричину проблем

- Рассмотрите другие альтернативы

- Достичь консенсуса по резолюции

- Используйте эффективные средства коммуникации

- Создайте организацию, основанную на обучении, путем постоянного размышления и улучшения

Сосредоточьтесь на создании учебной среды в вашей команде.

Эти принципы являются частью видения и философии миссии Toyota. Они широки и отражают видение и миссию Toyota как компании.

Примените первые пять принципов к управлению своим проектом. Вы можете усовершенствовать свой проект, основываясь на других принципах.

Джеффри Лайкер в своей книге The Toyota Way

объясняет: «Если вы используете Toyota Way, чтобы стать бережливым, урок здесь состоит в том, что вам не нужно зацикливаться на имитации использования определенных инструментов Toyota, чтобы вы могли выглядеть бережливым. как Тойота. Toyota Way — это философия и набор инструментов, которые необходимо применить в вашей ситуации. Но поймите, что этим принципам нужно верить и к чему стремиться. Они являются частью большой системы, которая стремится к гармонии и совершенству для поддержания успеха ».

Короче говоря, не обязательно строго придерживаться всех принципов. Следуйте тем, которые, по вашему мнению, имеют решающее значение для управления вашим проектом.

Когда следует использовать бережливое управление проектами?

У бережливых проектов есть итеративная структура, такая как гибкое управление проектами. Более того, заказчик участвует в процессе управления проектами бережливого производства.

Используйте бережливое управление проектами в небольших проектах с короткими сроками выполнения. Маленькие и самоуправляющиеся команды менее эффективны в управлении крупными проектами. Бережливым командам требуется сильное общение между членами команды. Бережливое производство легко применить в небольших проектах. Он не использует дополнительные ресурсы.

Готовы применить бережливое производство?

Бережливое управление сокращает отходы и расширяет сотрудничество с клиентами, что делает его идеальным подходом для небольших проектов.

Что вы думаете о бережливом управлении проектами? Вы когда-нибудь пробовали это? Позвольте мне знать в комментариях ниже.

Просмотрите список 20 самых популярных программ

для управления проектами

Platforms

, чтобы узнать больше о программном обеспечении, связанном с бережливым управлением.