Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

суббота, 9 ноября 2019 г.

Кран грузоподъемный автомоторисы АДМ-1. Руководство по эксплуатации

чтобы посмотреть нажмите «дальше»

Автор:

Alex

Ярлыки:

Кран железнодорожный

Комментариев нет:

Отправить комментарий

Устройство и техническое обслуживание электрооборудования автомотрис АДМ и АГВ, автодрезин ДГКу и ДМС

Автодрезина ДГКу. Автор фото Semen1966, CC BY-SA 4.0, через Викисклад.

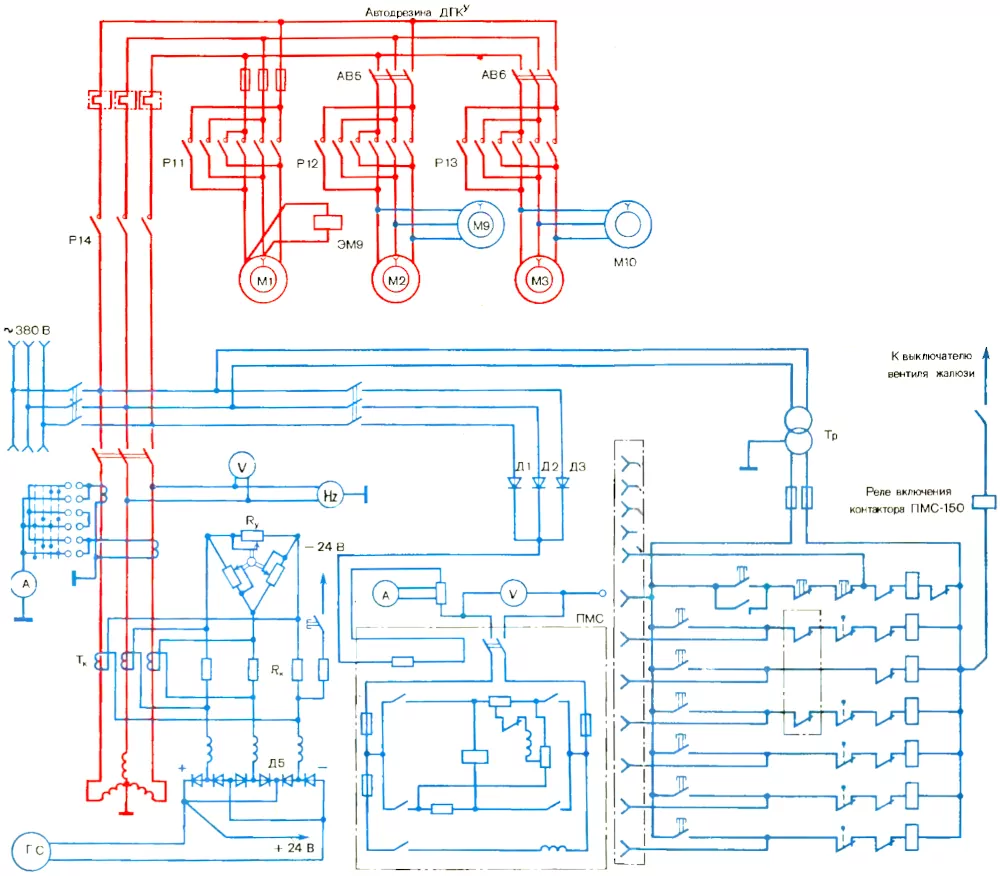

Электрические схемы автомотрис и автодрезин

Чтобы быстро отыскать и устранить неисправности электрооборудования, необходимо хорошо изучить электрические схемы автомотрис и автодрезин.

Электрические цепи дизельных автомотрис АГВ, АДМ и автодрезины ДГКу унифицированы. Источником электроэнергии здесь служит генератор переменного тока ЕСС5-91-4 мощностью 50 киловатт, напряжением 400 вольт, частота вращения равна 1500 мин-1. Исполнительные механизмы приводятся в действие электрическими двигателями серий 4А и MKTF. Применена типовая пускорегулирующая аппаратура, с помощью которой осуществляется управление электрооборудованием систем дизеля, гидропередачи и т. д.

В качестве примера, рассмотрим принципиальные схемы электрических цепей только автодрезины ДГКу, которые приведены на рисунках 1 и 2.

Различают силовые цепи (красный цвет на схемах), цепи управления (синий) и вспомогательные цепи (зеленый).

Силовые электрические цепи

В силовые цепи автомотрис и автодрезин входят следующие электрические машины и аппараты:

- генератор переменного тока ГС (тип ЕСС5-91-4);

- электродвигатели M1 механизма подъема груза (тип АСВТ-52, мощность 7 кВт), М2 механизма передвижения грузовой тележки (тип 4АС100, мощность 2,6 кВт), М3 механизма поворота крана (тип MKTF-111-6, мощность 3,5 кВт);

- пускорегулирующая аппаратура – магнитные пускатели реверсивные Р11 (тип ПМЕ-213), Р12 и Р13 (тип ПМЕ-113), нереверсивные Р14 (тип ПАЕ-412), автоматические выключатели АВ5, АВ6 (тип АП-50-ЗМТ, ток уставки 10 А) и предохранители с плавкой вставкой на 20 А.

Рис. 1. Принципиальная схема электрических цепей автодрезины ДГКу.

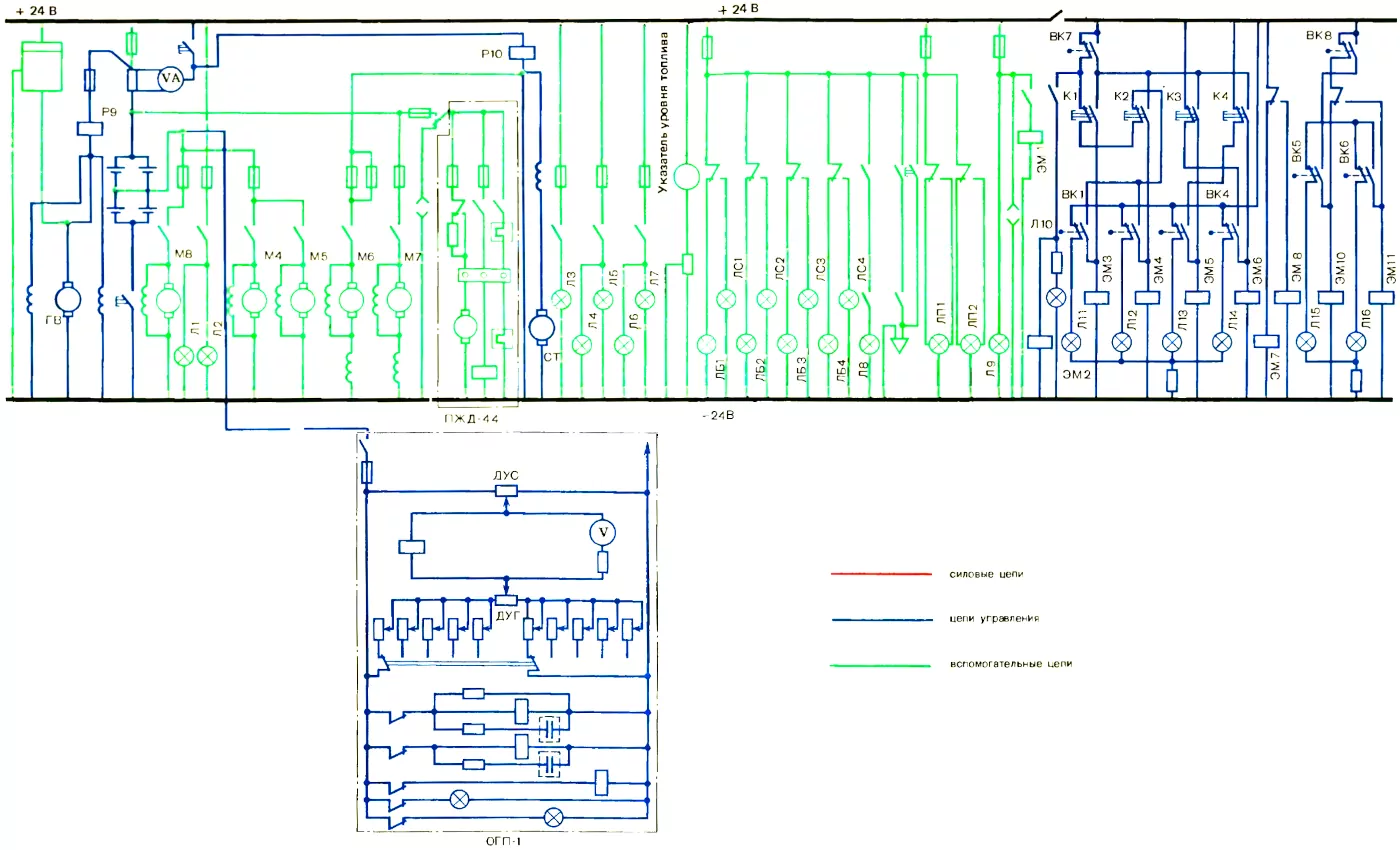

Цепи управления

К цепям управления автодрезин и автомотрис относится следующее электрооборудование:

- система пуска дизеля, состоящая из стартера СТ (тип Т210, мощность 11 кВт, напряжение 24 В); реле-регулятор Р9 (тип РРТ-32), реле привода стартера Р10 (тип РСТ-20), аккумуляторная батарея (тип 6ТСТ-132 ЭМС), генератор вспомогательный ГБ (тип Г-731, мощность 1,5 кВт напряжение 24 В) и выключатель массы ВМ (тип ВК-318);

- электромагнит ЭМ9 колодочного тормоза ТКТ-200 двигателя M1, электродвигатели М9 и М10 электрогидравлических толкателей тормозов двигателей М2 и М3;

- система контроля и регулирования работы генератора ГС автомотрис и автодрезин, включающая в себя стабилизирующие устройства Rу, Rк, Тк, блок кремниевых выпрямителей Д5 в цепи возбуждения; в систему контроля входят также вентили электропневматические ЭМ10 (включение генератора) и ЭМ11 (отключение генератора) и, кроме того, конечные выключатели ВК (тип ВПК-2110);

- электромагнитное устройство автомотрис и автодрезин для погрузки рельсовых скреплений и других мелких предметов, состоящее из электромагнитной шайбы (тип М22Б), блока кремниевых выпрямителей 1Д, 2Д, ЗД (тип В2-50), контроллера магнитного ПМС (тип ПМС-150) и выключателя автоматического воздушного (тип А-3163);

- ограничитель грузоподъемности ОГП-1, установленный на кране и служащий для предотвращения подъема груза недопустимой массы; он автоматически выключает в этом случае двигатель M1. Механизм состоит из датчика усилий ДУС, датчика перемещений тележки ДУГ, релейного блока с подстроечными резисторами и сигнальными лампами зеленого (груз в пределах нормы) и красного цвета (масса груза выше нормы);

- привод жалюзи капота, состоящих из вентиля электропневматического ЭM1 (тип ВВ-32), выключателя (тип ВК-26-А2) и предохранителя с плавкой вставкой на ток 40 А;

- устройство управления гидропередачей, состоящее из вентилей электропневматических ЭМ2 (включение гидропередачи), ЭМЗ (включение реверса «вперед»), ЭМ4 (включение реверса «назад»), ЭМ5 (включение маневрового режима движения автодрезины), ЭМ6 (включение поездного режима движения автодрезины), кнопок К1–К4 включения электропневматических вентилей и выключателей конечных ВК1–ВК4. Все вентили электропневматические типа ВВ-32, кнопки включения типа КМЕ, выключатели конечные типа ВПК-2110;

- привод песочниц, состоящий из электропневматических вентилей ЭМ7 (задней песочницы), ЭМ8 (передней песочницы) и переключателя. Вентили типа ВВ-32, переключатель типа П20-А2.

Вспомогательные цепи

В состав вспомогательных цепей автомотрис и автодрезин входит следующее электрооборудование:

- система обеспечения дизеля, состоящая из электродвигателей М6 масляного насоса и М7 (тип МЗН-2) топливного насоса, выключателей типа ВК-317 и предохранителей с плавкими вставками на ток 5 А;

- система температурного режима кабины автодрезины, в которую входят электродвигатели калорифера М8 (тип МЭ-219, напряжение 24 В) и вентиляторов М4, М5 (напряжение 12 В, мощность 185 Вт, частота вращения 2600 об/мин);

- электрооборудование предпускового жидкостного подогревателя (тип ПЖД-44Б);

- сигнальные лампы, аппаратура световой и звуковой сигнализации.

Рис. 2. Принципиальная схема электрических цепей автодрезины ДГКу:

Л1, Л2 – лампы освещения панели приборов;

Л3 – то же кабины;

Л4, Л5 – подкапотное освещение;

Л6, Л7 – освещение ходовых частей;

Л8 – лампа освещения площадки под краном;

Л9 – то же гидропередачи;

Л10 – лампа, сигнализирующая о включенном положении гидропередачи;

Л11, Л12 — лампы, сигнализирующие о переключении реверса соответственно в положение «назад» и «вперед»;

Л13, Л14 – лампы, сигнализирующие о поездном и о маневровом режиме движения;

Л15, Л16 – лампы, сигнализирующие соответственно о включении и выключении генератора;

ЛБ1, ЛБ2 – лампы задних буферных фонарей соответственно правого и левого;

ЛБ3, ЛБ4 – то же передних буферных фонарей;

ЛС1, ЛС2 – лампы задних сигнальных фонарей соответственно-правого и левого;

ЛС3, ЛС4 – то же переднего и заднего сигнальных фонарей;

ЛП1, ЛП2 – лампы прожекторов соответственно переднего и заднего.

Поиск неисправностей электрооборудования

При неисправностях электрооборудования автодрезин и автомотрис последовательно, руководствуясь схемой, осматривают участки цепей, проверяют целость плавких вставок предохранителей, надежность всех креплений, исправность электрических проводов, генератора, электродвигателей, приборов, пускорегулирующей аппаратуры; убеждаются в целости сигнальных ламп. При проверке используют специальные переносные контрольно-измерительные приборы.

Все работы по ремонту электрооборудования автомотрис и автодрезин производят при отключенном генераторе!

Если генератор автомотрисы (автодрезины) не возбуждается на холостом ходу, сначала проверяют все соединения в дополнительной обмотке со стабилизирующим устройством, контактные кольца, кремниевые диоды. Если генератор работает неустойчиво, регулируют его с помощью стабилизирующего устройства Rу, Rк, Тк, проверяют, не изношены ли щетки.

В случае систематического перегорания плавких вставок предохранителей на одном из участков цепи, измеряют сопротивление изоляции электрических проводов этого участка друг от друга, а также проводов относительно металлоконструкций автодрезины. Сопротивление должно быть не менее 0,5 МОм.

Если при работе сильно нагреваются электродвигатели исполнительных механизмов, то, помимо проверки состояния этих механизмов, осмотра подшипников и контактных колец электродвигателя, измеряют сопротивления изоляции катушек друг от друга, а также сопротивление изоляции между катушками и корпусом электродвигателя; оно должно быть не менее чем 0,5 МОм.

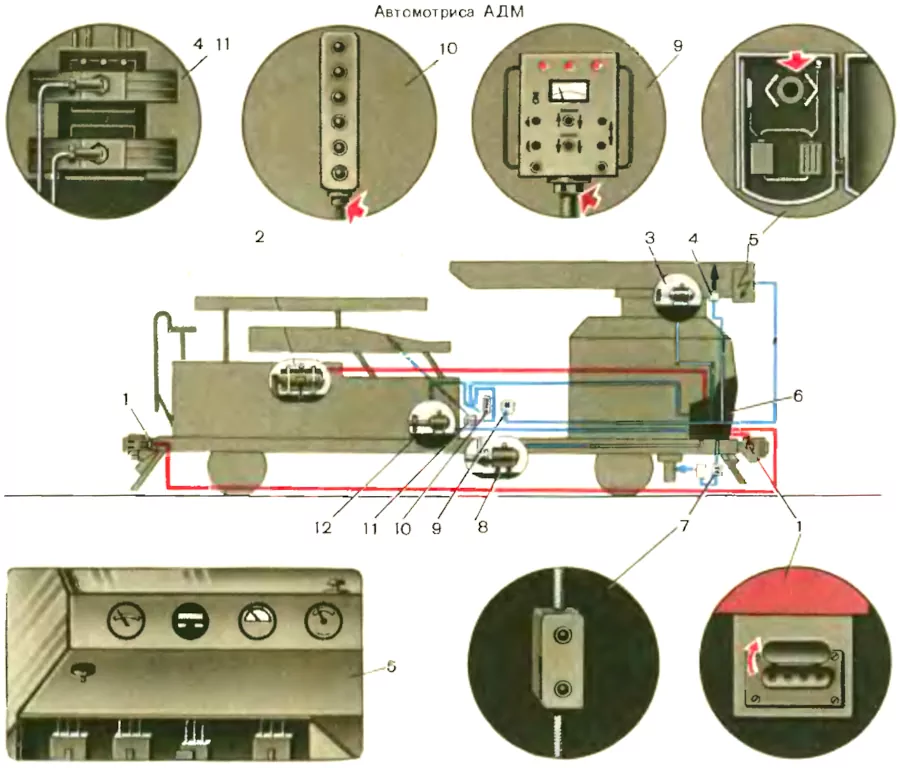

Оборудование автомотрис АДМ и АГВ

В отличие от дрезины ДГКу автомотрисы АДМ, АГВ имеют специальное оборудование для выполнения строительных и монтажных работ на контактной сети и линии продольного электроснабжения. Расположение основного оборудования на автомотрисе АДМ показано на рисунке 3.

Рис. 3. Расположение основного оборудования на автомотрисе АДМ: 2 – источник электрической энергии; 6 – щит управления; 7 – пульт управления аутригером; 10 – выносной пульт управления подъемной площадкой; 9 – выносной пульт управления краном; 5 – грузовая лебедка; 8 – гидронасос; 4, 11 – золотники управления; 3, 12 – электродвигатели; 1 – розетка для подключения к источнику тока.

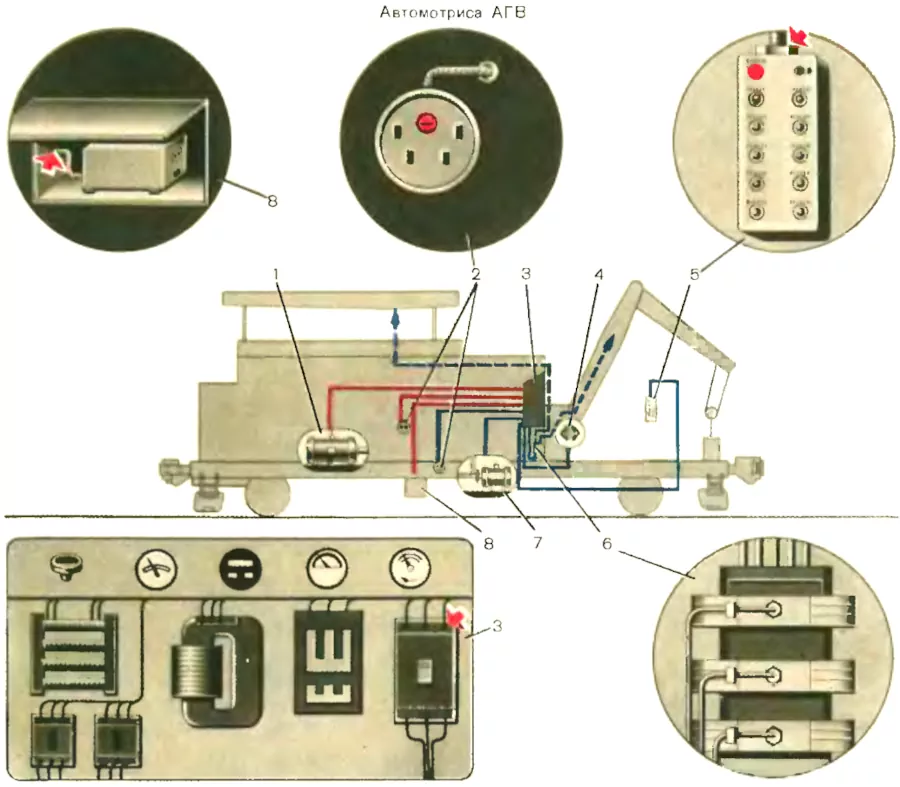

На автомотрисе АГВ установлено основное оборудование, показанное на рисунке 4.

Работоспособность крановой установки, подъемной площадки и всей автомотрисы зависит от исправного состояния генератора.

Выносной пульт управления подъемной площадкой и краном требует бережного обращения. Не допускается обрыв или излом подводящего провода, повреждение корпуса пульта. В процессе эксплуатации периодически проверяют сопротивление изоляции электрической сети: оно должно быть не менее 0,5 МОм. При понижении сопротивления изоляции и в случае однофазного замыкания на корпус машины и на землю должна включаться сигнальная лампочка прибора контроля изоляции сети.

Рис. 4. Расположение основного оборудования на автомотрисе АГВ: 1 – источник электрической энергии; 2 – розетки; 3 – щит управления; 4 – электродвигатель подъема и опускания груза; 5 – выносной пульт управления подъемной площадкой и краном; 6 – золотники управления; 7 – гидронасос; 8 – сварочный трансформатор.

Пульты управления аутригерами находятся непосредственно у соответствующих аутригеров и имеют два положения: опуск и подъем аутригеров.

При осмотре аппаратуры, установленной на щите управления, обращают внимание на состояние поверхности контактов магнитных пускателей, автоматических выключателей, креплений проводов, состояние предохранителей. Действие подвижных частей аппаратуры проверяют вручную. Аппаратуру в шкафах продувают сжатым воздухом.

Осмотр аппаратуры производят не реже одного раза в неделю. Не допускается ослабление крепления проводов, нарушение изоляции проводов.

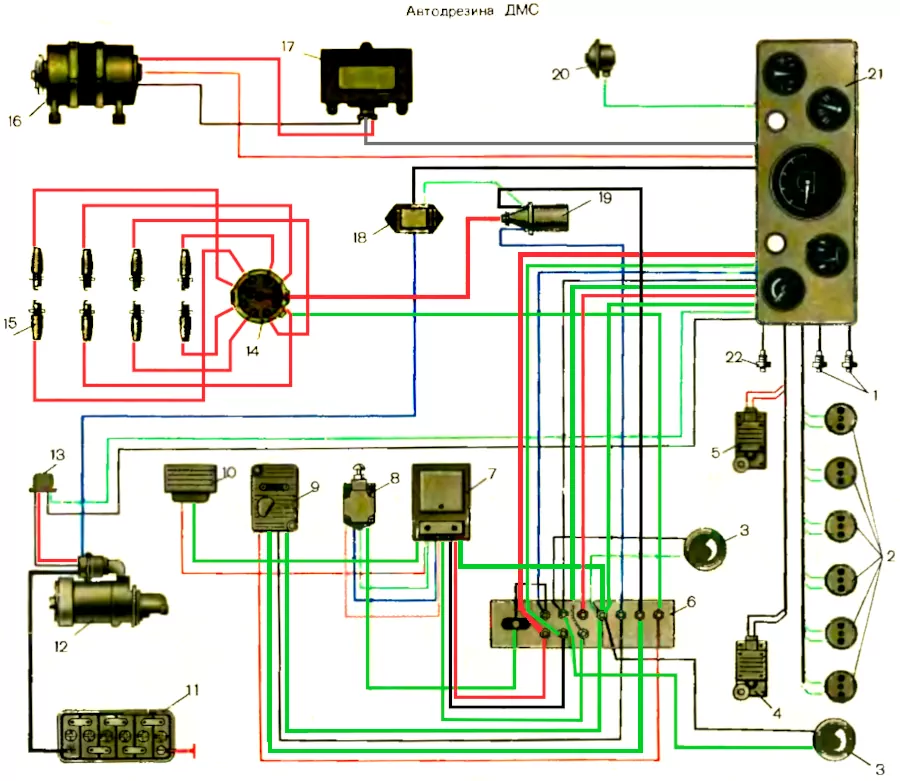

Электрическое оборудование автодрезины ДМС

Электрическое оборудование автодрезины ДМС включает в себя: щиток приборов 21, (рис. 5) розетки фар 2, плафоны 3 освещения кабины, цепи подъема вышки, концевые выключатели 4 цепи опускания вышки и 5 цепи ее подъема; панель соединения проводов 6, реле 7 АБД, кнопку электромагнитного клапана 8, транзисторный коммутатор 9, электромагнитный клапан 10, аккумулятор 11, стартер 12, реле выключения стартера 13, прерыватель тока 14, свечи зажигания 15, генератор переменного тока 16, регулятор напряжения 17, добавочный резистор 18, катушку зажигания 19, звуковой сигнал 20, датчик 22 температуры охлаждающей жидкости и датчик 1 ее аварийного нагрева.

Рис. 5. Электрическое оборудование автодрезины ДМС.

Электрические цепи дрезин выполнены по однопроводной схеме на напряжение 12 В постоянного тока. Источником электрической энергии на дрезине является генератор 16 при работающем двигателе или аккумуляторная батарея 11 при неработающем. Кнопки управления, выключатели и приборы сосредоточены в кабине водителя. Конечные выключатели 4 и 5 включены в цепь зажигания. Запуск двигателя производится от аккумуляторной батареи с помощью стартера 12.

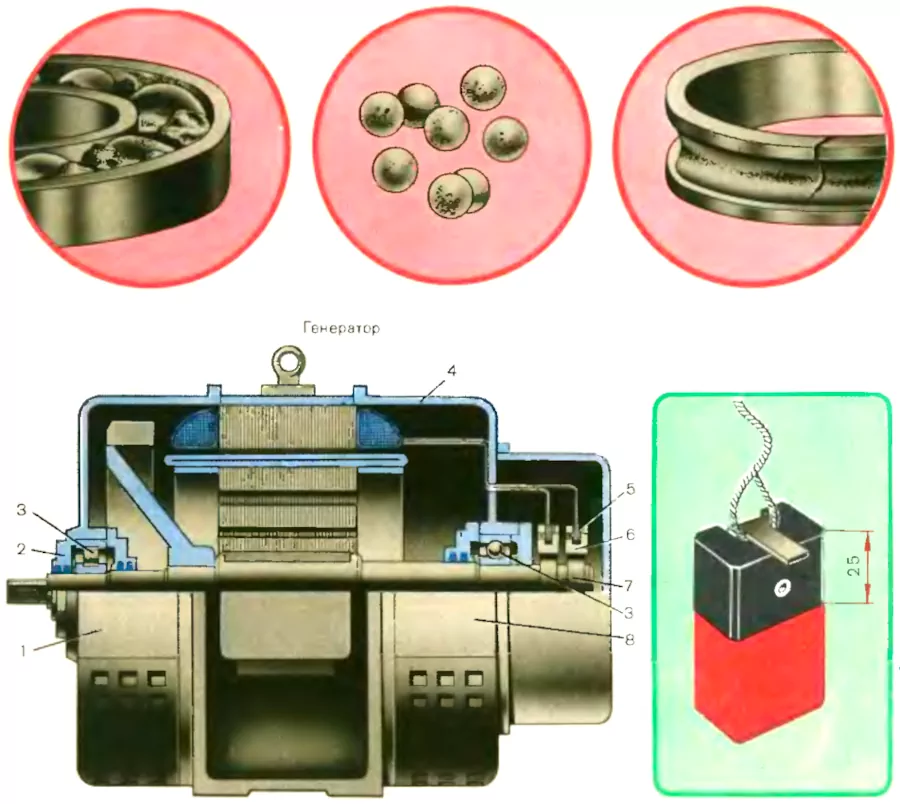

Техническое обслуживание генераторов и электродвигателей

Постоянно контролируют режим работы генератора и электродвигателей автодрезин и автомотрис по контрольно-измерительным приборам, не допуская перегрузок. Убеждаются в отсутствии посторонних шумов.

Не реже, чем раз в 3 дня, генератор (двигатели) осматривают; сразу после остановки дизеля определяют температуру корпуса генератора (двигателя) 4 (рис. 6) в зоне подшипниковых щитов 1, 8; она не должна превышать более чем на 45 °C температуру окружающей среды. Проверяют надежность крепления всех болтовых соединений, убеждаются в отсутствии в полости генератора (двигателя) грязи, влаги и масла. Один раз в месяц генератор (двигатель) продувают сжатым воздухом и осматривают подшипники. Если автомотриса (автодрезина) работает при запыленности более 0,5 г/м3, генератор и электродвигатели продувают через каждые 50 ч работы.

Рис. 6. Генератор автомотрис и автодрезин.

Для осмотра и смены смазки подшипников 3 отвинчивают болты, крепящие крышку подшипника и кольцо траверсы, заменяют их шпильками.

Снимают крышку 2 заднего щита 1 и сдвигают крышку переднего, сняв траверсу с кольцом. При осмотре подшипников убеждаются в отсутствии следов нагрева (цветов побежалости), трещин, раковин, выкрашивания на кольцах, шариках и сепараторах, обрывов, среза или ослабления заклепок сепаратора. Если имеется хотя бы один из указанных дефектов, подшипник необходимо заменить.

На автомотрисах и автодрезинах, заменяя загрязненную смазку, подшипники промывают бензином, добавляя 6–8% трансформаторного масла.

При осмотре щеток 5 (рис. 6), щеткодержателей 6, контактных колец 7 руководствуются требованиями, описанными в материале Эксплуатация и техническое обслуживание электрооборудования дизельных автомотрис и автодрезин.

Сопротивление изоляции обмоток генератора (двигателя) должно быть не менее 0,5 МОм при температуре корпуса 60 °С. Если оно меньше, обмотки очищают и просушивают, продувая горячий сухой воздух. До начала и в процессе сушки через каждый час измеряют сопротивление изоляции. Сушку прекращают, если в течение нескольких часов оно, достигнув 0,5 МОм (при 80 °C) остается постоянным.

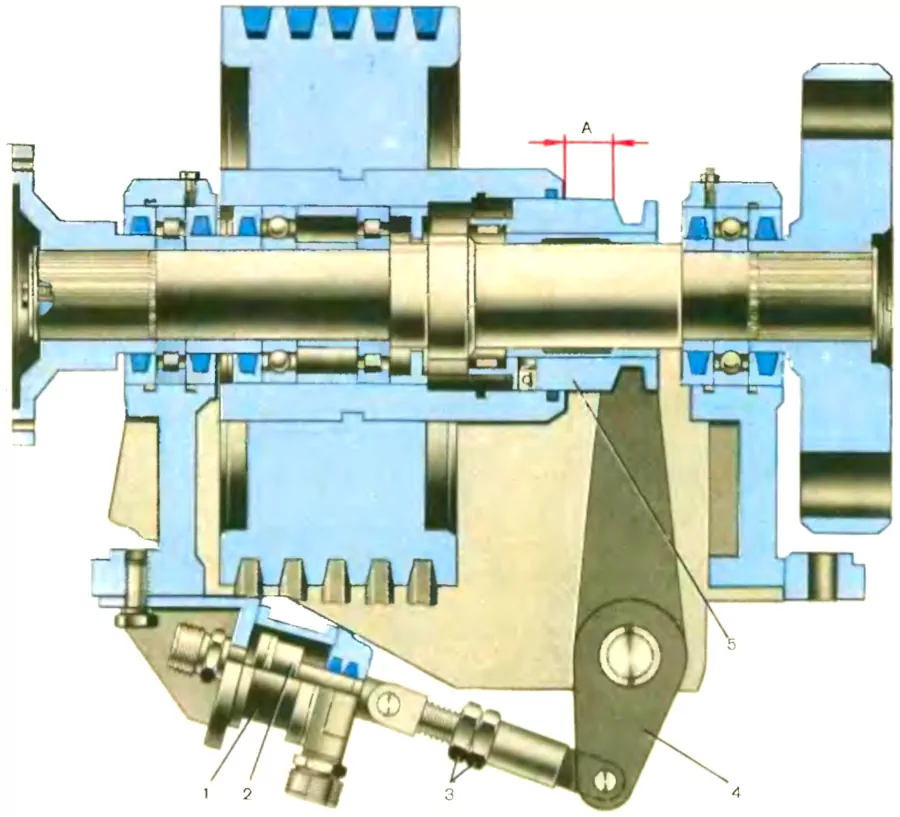

Проверяют крепление привода генератора автомотрисы (автодрезины) к раме, температуру подшипниковых узлов. Если она выше 70 °C, узел разбирают, подшипники промывают и осматривают.

Проверяют натяжение ремней, прикладывая к каждому ремню усилие 5–6 кгс. Прогиб ремней должен быть 8–10 мм. Длина ремней должна различаться не более, чем на 7,5 мм.

Проверяют и при необходимости регулируют муфту привода генератора (рис. 7).

Устанавливают муфту 5 так, чтобы А = 39 мм, поршень 2 вводят в цилиндр 1 до упора. Расстояние между отверстиями в хвостовике поршня 2 и в рычаге 4 регулируют гайками 3.

Рис. 7. Привод генератора автомотрис и автодрезин.

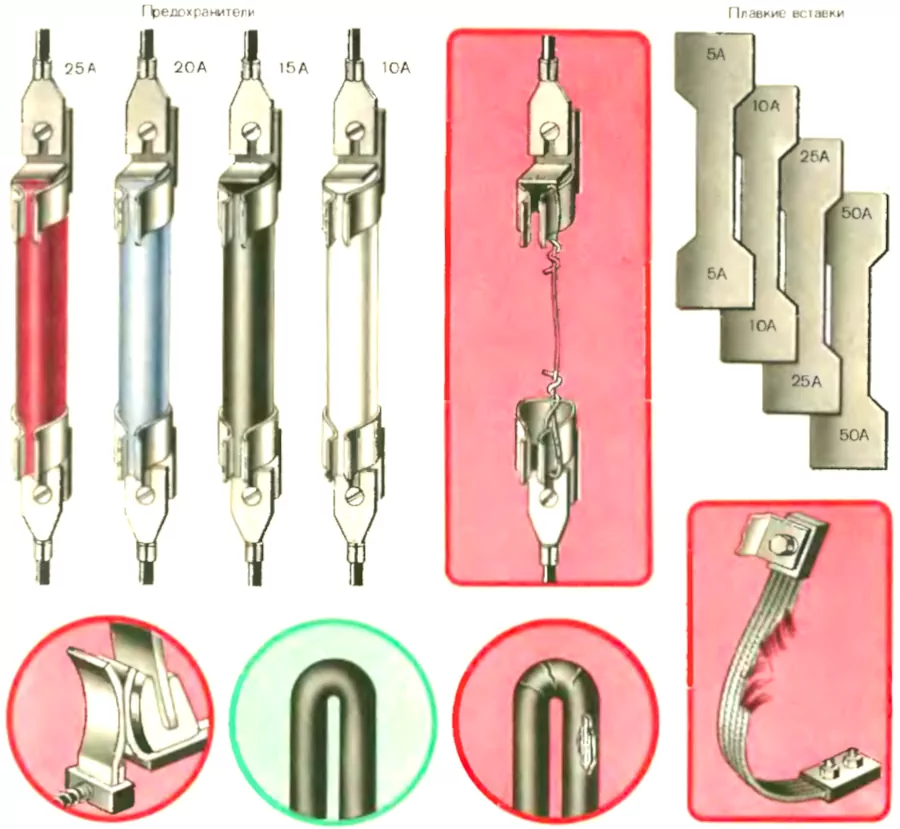

Техническое обслуживание проводов и предохранителей

При техническом обслуживании автомотрисы и автодрезины проверяют электрические провода, особенно в местах заделки, катушки и контакты аппаратуры.

Кабели и провода, чья изоляция разрушена и пропитана нефтепродуктами, потеряла эластичность (высохла и потрескалась) или имеет механические повреждения, следует заменить. Изоляция считается исправной, если при перегибе на ее поверхности не образуются трещины. При замене проводов (кабелей) автодрезин и автомотрис не допускается скручивать их, на концы проводов сечением до 2,5 мм2 напаивают облуженные наконечники большего сечения. Если в местах заделки провода имеют обрыв более 10% жил, наконечники перепаивают не реже, чем раз в 6 месяцев, замеряют сопротивление изоляции проводов: оно должно быть не менее 0,5 МОм.

Рис. 8. Провода и предохранители автомотрис и автодрезин.

Проверяют соответствие установленным номинальным значениям тока плавких вставок предохранителей.

Запрещается применять самодельные вставки на автомотрисах и автодрезинах. Вскрывают крышки, продувают аппараты воздухом, контакты протирают.

Техническое обслуживание аккумуляторных батарей

Периодически защищают штыри и зажимы, к которым подсоединяют провода. Для предохранения зажимов от коррозии их покрывают нитролаком.

Протирают поверхность аккумуляторной батареи автодрезины (автомотрисы) раствором 10%-ным спирта нашатырного или соды кальцинированной, затем вытирают ее сухой чистой ветошью. Существующие вентиляционные отверстия в пробках прочищают тонкой проволокой.

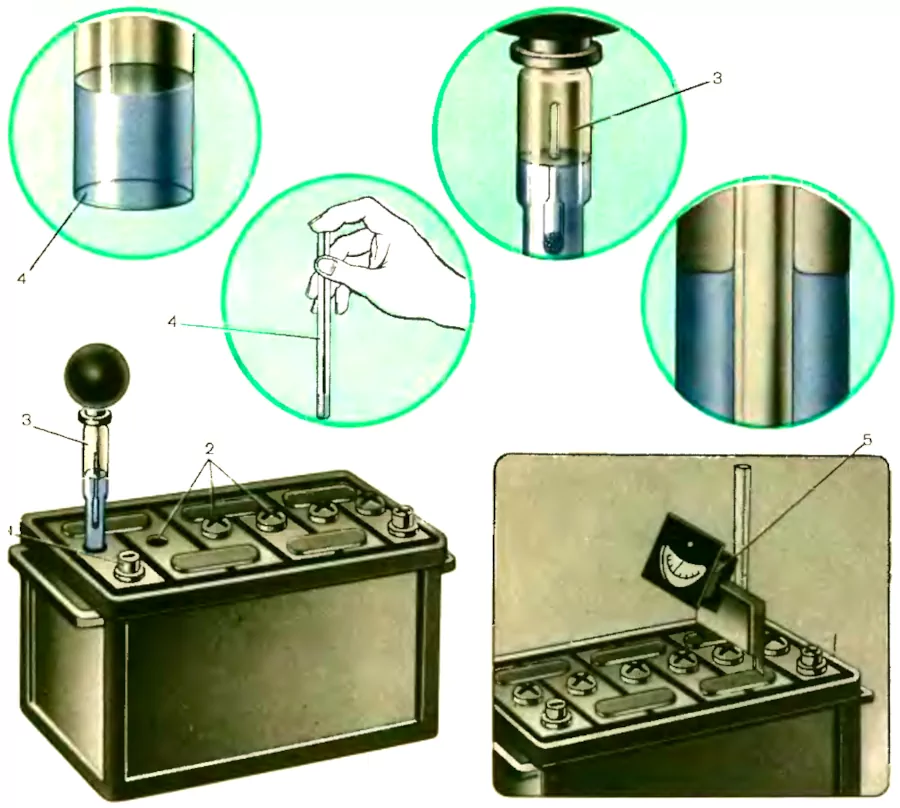

В жаркое время через 5–6 дней проверяют уровень электролита аккумуляторной батареи автомотрисы (автодрезины), вводя через отверстия 2 (рис. 9), в которые заливают электролит, стеклянную трубку 4; высота электролита в ней должна быть 12–15 мм.

Периодически опускают в отверстие 2 кислотомер, засасывают электролит при помощи груши из резины и по делениям ареометра 3 определяют плотность электролита. У заряженного аккумулятора она должна быть: в южных районах 1,25 в течение всего года; северных районах 1,51 зимой и 1,29 летом; в районах с температурой до –40° С зимой 1,51 и летом 1,29. Доливают электролит дистиллированной водой.

Для проверки аккумуляторной батареи автомотрисы и автодрезины применяют нагрузочную вилку 5. Разница напряжений банок не выше 0,1 В, ток 100–150 А.

Рис. 9. Аккумуляторные батареи автомотрис и автодрезин.

Техническое обслуживание освещения, световой и звуковой сигнализации

Освещение и световая сигнализация

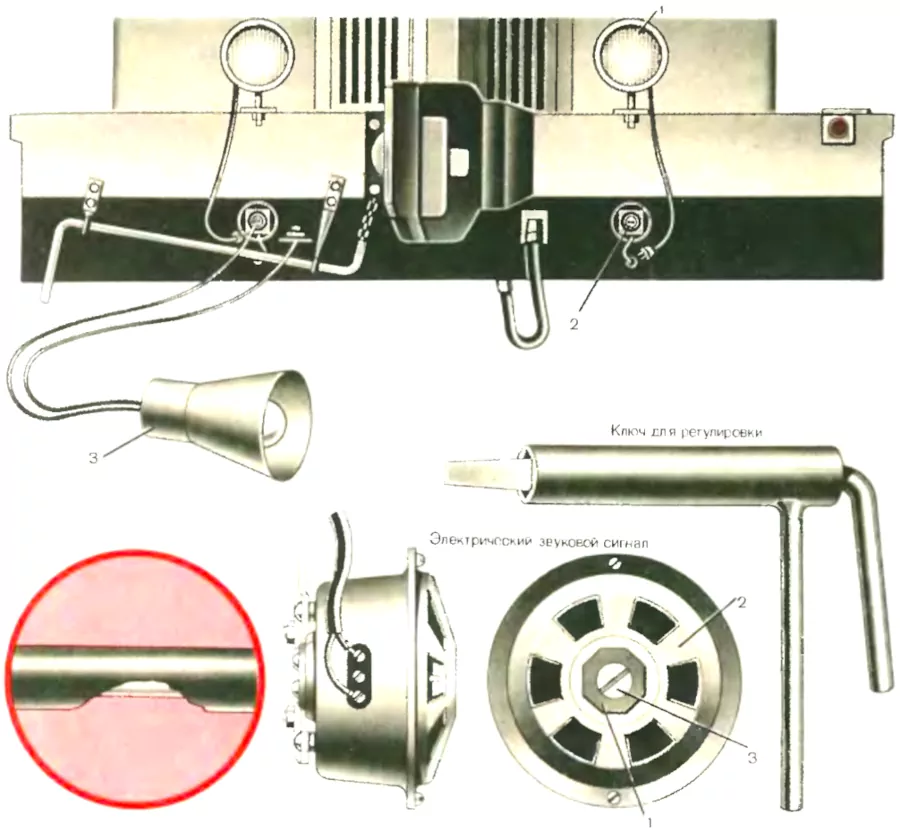

В систему освещения и световой сигнализации автодрезины и автомотрисы входят фары 1 (рис. 10), задние фонари, плафоны кабины, лампы освещения приборов, освещение подкапотное, переносная лампа 3 и штепсельные розетки 2. Ежедневно протирают поверхность рассеивателей фар и задних фонарей; убеждаются в исправности всех приборов и контрольных ламп, проверяют изоляцию проводов фар.

Внешние признаки неисправностей – неполный накал нитей у ламп, их периодическое мигание или незагорание. Причинами этого могут быть: нарушение электроконтакта между патроном и лампой из-за окисления, плохое присоединение проводов, обрыв проводов либо замыкание на корпус, подгорание и окисление контактов переключателя, перегорание нитей у плавких предохранителей и ламп. Отсутствие контакта или обрыв провода выявляют при помощи переносной лампы. Присоединяют один провод лампы к корпусу, а второй поочередно к точкам цепи между источником тока и потребителем.

Рис. 10. Освещение, световая и звуковая сигнализация автомотрис и автодрезин.

Электрический звуковой сигнал

Электрический звуковой сигнал автомотрис (автодрезин) очищают от пыли и грязи. Проверяют надежность крепления его к корпусу автодрезины, а также крепление к нему проводов.

Через 30 тыс. км зачищают контакты звукового сигнала и производят регулировку его звука специальным ключом. Необходимо избегать длительных включений сигнала. При появлении хрипа или снижении громкости нужно отрегулировать сигнал. Для этого ослабляют гайку 1 на резисторе 2 и отверткой выворачивают стержень 3 на 1/4 оборота. После чего затягивают гайку и проверяют звучание.

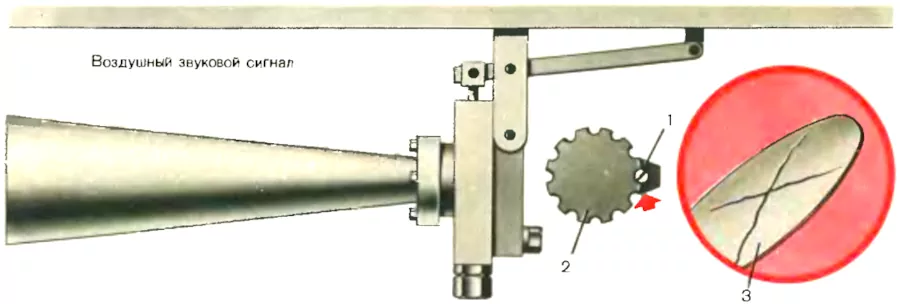

Воздушный звуковой сигнал (тифон)

Воздушный звуковой сигнал (тифон) автодрезин и автомотрис (рис. 11) осматривают, очищают от грязи и пыли. Проверяют обмыливанием, нет ли утечки воздуха в месте соединения воздухопровода с тифоном. Если образуются мыльные пузыри, уплотняют соединение контргайками, подматывая лен. При наличии трех подряд сорванных ниток резьбы корпуса и крышки заменяют.

Для осмотра мембраны отворачивают винт 1, снимают крышку 2 и мембрану 3. Трещины, излом пластин не допустимы. Сборку ведут в обратном порядке. Крышка должна прижимать плотно к упорному бурту мембрану так, чтобы воздух не проходил на другую ее сторону.

Рис. 11. Воздушный звуковой сигнал автомотрис и автодрезин.

Про другое электрооборудование автомотрис и автодрезин можно прочитать в следующих материалах:

- Эксплуатация и техническое обслуживание электрооборудования дизельных автомотрис АДМ, АГВ, автодрезин ДГКу и других с двигателями У1Д6-250ТК-С4, У2Д6-250ТК-С4

- Техническое обслуживание электрооборудования автомотрис, автодрезин ДМС, ДМ, АГМс и других с двигателем ЗИЛ-130

- Инструкция По Обслуживанию Автомотрис Адмирал

- Инструкция По Обслуживанию Автомотрис Адмирала

- Инструкция По Обслуживанию Автомотрис Администратор

Кран автомотрисы предназначен для выполнения погрузочно-разгрузочных работ, а также для установки опор контактной сети. Также предусмотрена установка на оголовке стрелы монтажной люльки для обслуживания элементов контактной сети. Технические характеристики крана указаны в табл. Механизм подъема тали (рис. 9.23.) представляет собой малогабаритную лебедку, состоящую из корпуса 2 в котором расположен барабан 9. Барабан с редуктором 1 соединен шлицевым соединением. Двигатель 13 приводит во вращение барабан посредством соединительного вала 8 и зубчатых муфт через редуктор, на торце которого крепится дисковый тормоз с приводом от катушки постоянного тока.

Механизм подъема электротали ТЭ500: а – устройство; б – кинематическая схема; 1 – редуктор; 2 – корпус; 3 – выходной вал редуктора; 4 – фланец с полумуфтой; 5 – барабан; 6, 7, 10, 12 – полумуфта; 8 – соединительный вал; 9 – барабан; 11 – втулка; 13 – двигатель Корпус 2 (см рис. 9.23.) представляет собой пространственную конструкцию, сваренную из стального проката и состоящую из двух торцевых фланцев, связанных уголковыми профилями.

К фланцу корпуса крепится электродвигатель асинхронный с короткозамкнутым ротором. На выходном валу двигателя установлена зубчатая полумуфта 12.

Соединительный вал 8 трубчатой конструкции имеет по концам полумуфты 10 одна из которых взаимодействует с полумуфтой 12 на валу двигателя, а другая — с полумуфтой 6 на входном валу редуктора. Редуктор с тормозом (рис. 9.24.) представляет собой единый блок. Редуктор планетарный двухступенчатый.

Инструкция по устройству. Автомотриса АДМ 1. Инструкция по устройству и обслуживанию. Краткое описание. Автомотриса представляет собой самоходный двухосный экипаж. На передней консоли расположена несущая кабина с краном. Электрооборудование автомотрисы описано в руководстве по эксплуатации электрооборудования 1АДМ1.3-00.00.000 РЭ. 1.4.11 Кабина. Кабина машиниста представляет собой сварной трубчатый каркас, выполненный из труб прямоугольного сечения 40х50х3 мм. ‘ Инструкцией по техническому обслуживанию и эксплуатации специального самоходного подвижного состава железных дорог Российской Федерации ‘; ‘ Правилами безопасности для работников железнодорожного транспорта на электрифицированных линиях’; ‘ Инструкцией по ревизии и ремонту ролико-подшипниковых букс путевых машин, автомотрис и мотовозов’.

Корпус редуктора состоит из трех частей: – фланец 8 литой чугунный, в котором помещены подшипники качения и манжета; – венец 10 стальной с внутренними зубьями; – крышка 11 стальная. Редуктор элеткротали ТЭ-500: 1 – дисковый тормоз; 2, 13– пружина; 3 – кожух; 4 – пробка; 5 – полумуфта; 6 – выходной вал; 7 – входящий вал; 8 – фланец; 9 – кольцо; 10 – венец; 11 – крышка; 12 – клеммник; 14 – катушка; 15 – корпус электромагнита; 16, 17, 18, 21 – тормозные диски; 19 – муфта; 20 – шпилька.

Монтажных автомотрис АГВ, АГВ, АДМ, мотовоза МПТ-4 разрешается перевозить, кроме машиниста, не более 2 человек, в кабинах дрезин АЛГ — не более 4. Человек, включая водителя (машиниста) и помощника водителя (машиниста), в. Автосцепка — Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог СССР; 3.1.2.4. Тормозные устройства — Правилам ремонта машины данного типа, с учетом требований Инструкции по ремонту тормозного оборудования вагонов.

Фланец, венец и крышка соединены между собой болтовыми соединениями и снабжены маслозащитными кольцами 9, создающими герметичную полость, в которой расположены зубчатые колеса, работающие в масляной ванне. Каждая планетарная ступень состоит из солнечной шестерни, сателлита и венца. Солнечные шестерни, сателлиты, вращающиеся на подшипниках качения и венец, выполнены из высокопрочной стали с термообработкой. Венец имеет три отверстия для пробок 4, верхнее из которых является маслоналивной, нижнее – маслосливной, а боковое – контрольной. Выходной вал 6 редуктора имеет на конце зубчатый лицевой венец, который является опорой барабана и одновременно передает на него крутящий момент. На крышке 10 редуктора закреплен дисковый тормоз 1, который закрыт кожухом 3.

Тормоз состоит из двух вращающихся тормозных дисков 17, имеющих возможность перемещения в осевом направлении по муфте 19, посаженной на шлицах входящего вала 7 редуктора механизма подъема и трех дисков. Один диск 16 является якорем, два других 18, 21 нажимными. Тормозные диски 18, 21 имеют фрикционные накладки. Через диски 18,21, корпус электромагнита 15 и якорь проходят четыре шпильки 20, которые ввинчиваются в крышку 11. Между средним нажимным диском и крайним на шпильках установлены пружины 2, размыкающие диски. Тормозной момент создается усилием пружины 13, которая воздействуя на якорь, сжимает тормозные диски 17 и затормаживает входной вал.

Катушка 14 электромагнита имеет обмотку, заключенную в кольцевой сердечник С — образного сечения, помещенный в корпус электромагнита. От обмотки катушки на клеммник 12 выходят провода. Диоды размешены в шкафу электрооборудования. Барабан тали (см. 9.23.) – стальной, имеет винтовую одностороннюю профильную нарезку по наружной поверхности для навивки каната. Со стороны электродвигателя барабан опирается на корпус через фланец с втулкой 11, имеющей опорный подшипник.

С другой стороны к барабану приварен фланец с полумуфтой 4, которая соединяется с выходным валом редуктора шлицевым зацеплением. На барабан наматывается канат, который одним концом входит в клиновую втулку 2, которая шарнирно крепится к корпусу механизма подъема с помощью оси 1 (рис.

Закрепление концов грузового каната После обтяжки каната номинальным грузом клин 3 не должен выступать из втулки в ее нижней части более: чем на 1/4 своей длины (25 мм), а выходящий из втулки конец каната должен иметь длину не менее двух диаметров каната (около 30 мм). Другим концом канат крепится с помощью четырех прижимных шпонок 4 к барабану. Длина свободного конца каната, выходящая за последнюю планку, должна быть не менее двух диаметров каната (около 30 мм). Рекомендуется между последней и предпоследней планкой делать небольшую петлю на канате. Распрямление каната на этом участке будет свидетельствовать об ослаблении прижатия планок. Для болтов М12, прижимающих планки, момент затяжки должен быть порядка 40 Нм На петле каната, спускающегося от закрепления на корпусе и поднимающегося к барабану, располагается грузозахватный орган тали – подвеска крюковая. Запасовка каната образует двухкратный полиспаст.

Подвеска крюковая (рис. 9.26.) состоит из двух одинаковых щек 9 сваренных между собой и образующих кожух 8, который является защитой от выхода каната из ручья блока. На щеках крепятся пластины 10 с указанием грузоподъемности крюковой обоймы. Блок 7, находящийся между щеками в их верхней части, установлен на подшипнике качения 6. Крюковая подвеска электротали ТЭ-500: 1 – траверса; 2 – упорный подшипник; 3 – крюк; 4 – гайка; 5 – ось; 6 – подшипник; 7 – блок; 8 – кожух; 9 – щека; 10 – пластина; 11 – замок; 12 – крюк Подшипник опирается на ось 5 зафиксированную относительно щек. В нижней части щек, в фигурных отверстиях, расположена траверса 1.

Через отверстие в середине траверсы пропущен хвостовик крюка 12, на который навинчена гайка 4. Для предотвращения свинчивания гайка зафиксирована стопорной планкой. Между траверсой и гайкой расположен упорный шариковый подшипник 2 для обеспечения легкого вращения крюка вокруг вертикальной оси. Крюк 12 снабжен предохранительным замком 11. Механизм поворота устанавливается на поворотной платформе опорно-поворотного устройства. Привод механизма осуществляется электродвигателем М (рис. 9.27.) типа МТКF-112-6У1 мощностью 5 кВт.

Вал ротора электродвигателя эластичной муфтой 8 соединяется с ведущим валом промежуточного зубчатого зацепления, которое конструктивно входит в устройство червячного редуктора. Наружная поверхность эластичной муфты выполняет роль тормозного шкива для колодочного тормоза 7 типа ТКГ-160. Привод механизма поворота крана АДМ-1.3: 1, 2 – колесо зубчатое; 3 – червяк; 4 – колесо червячное; 5 – шестерня; 6 – опора; 7 – тормоз; 8 – муфта эластичная; 9 – муфта фрикционная Промежуточное зубчатое зацепление состоит из двух зубчатых колес 1 и 2. Зубчатое колесо 2 жестко закреплено на валу червяка 3. Вал червячного колеса 4 при помощи фрикционной муфты 9 соединяется с валом, на котором жестоко закреплена шестерня 5, находящаяся в постоянном зацеплении с зубчатым венцом опоры 6.

Фрикционная муфта предназначена для уменьшения нагрузок на привод в момент пуска и остановки электродвигателя, а также предотвращает выход электродвигателя из строя при заклинивании или перегрузке привода. Конструктивно муфта выполнена также как на крановой установке мотовоза МПТ-4 (см.п. Привод выдвижения телескопической стрелы (рис.

Инструкция По Обслуживанию Автомотрис Адмирал

9.28.) осуществляется канатно-блочной системой с гидравлическим приводом. Схема запасовки каната привода выдвижения стрелы: 1, 6 – блок (диаметр 330 мм); 2,4,5 – блок (диаметр 225 мм); 3 – тяга регулировочная 7, 8 – канат; 9 – клин; 10 – втулка клиновая Усилие для выдвижения телескопической части стрелы создается гидроцилиндром 3 (рис. Шток гидроцилиндра присоединен к обойме, на которой установлены четыре блока 4 (рис. Также два блока 1 и 2 установлены на оголовке стационарной стрелы, а два блока 5 и 6 – на концевой ее части. На блоки запасованы два отрезка каната, образующих два полиспаста, один из которых работает на втягивание каната, а другой – на выдвижение. Схема структурная кинематическая изменения вылета стрелы: 1, 4 – блок; 2 – канат; 4 – гидроцилиндр Концы канатов 7 (рис.

9.28.) закреплены на телескопе при помощи клиновых втулок 10 с клиньями 9. Места закрепления канатов закрыты бензельной обвязкой из каната 8. Запасовка канатов произведена таким образом, что при втягивании штока гидроцилиндра происходи выдвижение телескопа, а при выдвижении штока – втягивание телескопа. Натяжение в ветвях канатов поддерживается регулировочными тягами 3.

У нас вы можете скачать книгу руководство по эксплуатации автомотрисы адм-1 в fb2, txt, PDF, EPUB, doc, rtf, jar, djvu, lrf! Наличие на кране люлек позволяет производить замену изоляторов и другие работы на соседнем пути, а также ремонт линий электропередач на полевой стороне опор. Высота подъема от уровня верха головки рельса, max, м: Вылет от оси пути, м: Габаритные размеры изделия, мм: Программа для рисования схемы сети Электрическую схему на атомотрису адм 1 наша свадьба maryashe4ka july 21st 10 10 сайт знакомств поиск любви возможны ли роды электрическую схему на атомотрису адм Схема карбюратора солекс однокамерний Автомотриса адм 1 3 см россия автомотриса lint 27 нем русск германия е гг автомотриса pesa sa польск русск. Электрическая схема электровозов вл80к Сплотка автомотрис адм 1 адм 13 автомотриса представляет собой самоходный двухосный экипаж помощь в составлении европртокола и схемы дтп без участия гаи аварийный комиссар. Продаю адм 1 Автомотрисса адм 1 с хранения госрезерва автомотриса адм 1 тали электрические 1 тали электрические кранбалки взрывобезопасные тельфера таль электрическая тэ грузоп. Автомотриса адм 1 руководства по эксплуатации руководство по эксплуатации автомотрисы адм 1 doc 0 кб просмотров есть у кого схема регулятора напряжения рн Общий вид автомотрисы адм 1 3 проект пары всё о чертежах и принадлежностях для черчения от а до я.

Дизельный генератор до 10 квт электрическая схема электронные схемы инфразвуковыхь генераторов зарядное устройство bc vm10 a схема электрическая схема эпт электрическую схему на автомотрису адм 1. Автомотриса адм 1 3см ну и в завершении темы на тмз воровского наконец то начали выпуск мотовозов мпт 6 с электрической передачей. Автомотриса адм 1м автомотриса адм 1 2 автомотриса адм 1 5 автомотриса адм 1 5б автомотриса адм 1 кс автомотриса адм 1 ксм электрические схемы. А втомотриса р емонтно- в осстановительная. Предназначена для ускоренной доставки ремонтного персонала к месту проведения работ, улучшения условий труда и повышения уровня механизации труда при техническом обслуживании устройства электроснабжения электрифицированных участков железных дорог с напряжением постоянного тока 3,3 кВ или переменного тока 27,5 кВ со снятием напряжения в контактной сети.

Ноты для фортепиано hijo de la luna de. Правильная посадка за фортепиано Ноты песни «Kiss the rain» (Yiruma) Видео-самоучитель игры на пианино (вводный урок). Ноты для печати • количество страниц: 11, ID: SM-000247309. Hijo de la Luna (Mecano): Для голоса и фортепиано (или гитары). Apr 30, 2011 — Ноты Mecano Hijo de la Luna для фортепиано с текстом песни скачать бесплатно в нотном архиве PianoKafe.com. Вы можете скачать. Песни «Cruz de navajas» (Крест из ножей) «Hijo de la luna» (Сын луны), «Me cuesta tanto olvidarte» (Мне так тяжело забыть тебя) получили высокую. Ноты к песне ‘Hijo De La Luna’ исполнителя (композитора) Mecano.

Оборудована неизолированной подъёмно-поворотной рабочей площадкой с площадью пола 7,5 кв. Электромотрисами в России именуют как одиночные самоходные электровагоны, так и короткие двух- или трёхвагонные электропоезда с одним моторным вагоном. В отличие от дизельных автомотрис, электромотрисы на территории стран бывшего СССР практически не производились в изначальном виде, а переделывались из вагонов серийных электропоездов. В ходе переделки у одновагонных электромотрис за основу брался моторный вагон, у которого срезались торцевые части с тамбурами и вместо них устанавливались кабины машиниста как правило, использовались от списанных головных вагонов. У двухвагонных электромотрис использовались моторный и прицепной промежуточный реже прицепной головной вагоны, у каждого из которых с одной стороны устанавливалось по одной кабине машиниста. Также на крышах моторных вагонов устанавливался второй токоприёмник.

Инструкция По Обслуживанию Автомотрис Адмирала

Служебные электромотрисы, переделанные из круглокабинных ЭР9 П. Эксплуатируются на Красноярской железной дороге как пассажирские, служебные и продовольственные. Новые файлы Глауцина гидрохлорид инструкция по применению цена Образец срок действия договора оказания услуг Заявка на аттестаты образец Руководство посильным трудом дошкольников Магнитола в хендай солярис инструкция в картинках. Скачать с дополнительного сервера Быстрый доступ. Руководства, Инструкции, Бланки Руководства автомотриса адм-1 руководство по эксплуатации.

Инструкция По Обслуживанию Автомотрис Администратор

Общий вид автомотрисы АДМ Тихорецк, Краснодарский край, Россия 4. Используемые тепло- и шумоизоляционные материалы не горят, и не выделяют ядовитых паров; — электрические цепи машины выполнены с использованием проводов и кабелей, которые не горят и не выделяют ядовитых дымов при воздействии на них высоких температур; — использовано новое поколение бортовой системы автоматического контроля параметров и управления путевой машиной АСКУМ Используемые тепло- и шумоизоляционные материалы не горят, и не выделяют ядовитых паров; — использовано новое поколение бортовой системы автоматического контроля параметров и управления путевой машиной АСКУМ.

Северо-Кавказский

учебный центр

профессиональных

квалификаций

Тихорецкое

подразделение

«ПОРЯДОК

ПРОВЕДЕНИЯ ПРАКТИЧЕСКИХ

ЗАНЯТИЙ В УЧЕБНОЙ

ГРУППЕ

НА ДЕЙСТВУЮЩЕЙ

МАШИНЕ АДМ»

по

предмету:

«Производственное

обучение в учебной группе».

Выполнил:

преподаватель А. В. Колтыков

Рецензент: преподаватель

высш. кат. О. В.

Скобликов

|

Рассмотрено на «___»__________20___г. Председатель ___________ |

Тихорецк

2018 год

Методическая

разработка

предназначена

для использования

в качестве

учебного пособия

для обучающихся

групп подготовки машинистов автомотрис, мотовозов, дрезин

Содержание

1 Общие указания…………………………………………………………………………………. 2

2 Меры безопасности……………………………………………………………………………. 2

3 Порядок технического обслуживания……………………………………………….. 6

4 Ежесменное техническое обслуживание……………………………………………. 8

5 Отработка практических навыков по

управлению

действующей машиной…………………………………………………… 17

6 Перечень возможных неисправностей и методы

их устранения…….. 22

7 Ежесменное техническое обслуживание (по окончании смены)……. 29

8 Приложение А (карта смазки)………………………………………………30

1.

ОБЩИЕ УКАЗАНИЯ

Методическое

пособие по отработке практических навыков на действующей машине АДМ-1(в

дальнейшем пособие) предназначено

для обучаемых профессии машинист мотовозов, автомотрис и дрезин в технических

школах.

Целью пособия является

отработка методики и накопление опыта проведения практических занятий на

полигоне Тихорецкого подразделения СК УЦПК, направленна на повышение качества

обучения будущих специалистов.

Проведение

подобного рода занятия позволяет значительно экономить учебное время и

одновременно отрабатывать практические навыки с изучением теоретического

материала.

Данная методика

может быть использована в дорожных технических школах и учебных центрах для

подготовки специалистов и быть полезной для организаций эксплуатирующих

подвижной состав.

Настоящее

методическое пособие разработано на основе конструкторской

документации

ОАО «Тихорецкий машиностроительный завод им.

В. В. Воровского», правил

эксплуатации специального железнодорожного подвижного состава на инфраструктуре

ОАО «РЖД» утверждённых распоряжением ОАО «РЖД» от 29.12. 2011 г. № 2852р, а также опыта ремонта и технического

обслуживания машин на дорожных предприятиях, связанных с их эксплуатацией и ремонтом.

2.

МЕРЫ

БЕЗОПАСНОСТИ

При

проведении практических занятий требуется строгое соблюдение правил техники безопасности.

Техническое обслуживание

производить с помощью приспособлений и

инструмента, обеспечивающих безопасность работ при всех видах обслуживания.

К выполнению

практических заданий

допускаются лица изучившие:

—

техническое

описание машины, устройство ее агрегатов, узлов и систем;

—

инструкцию

по эксплуатации машины;

—

руководство

по техническому обслуживанию автомотрисы;

—

инструкцию

по эксплуатации тормозов специального подвижного состава железных дорог № ЦП —

ЦТ — ЦВ – 797;

—

приказ Минтранса РФ от

21.12.2010 г. № 286 «Правила технической эксплуатации железных дорог Российской

Федерации».

—

инструкцию МПС России от

26.05.2000г. № ЦРБ-757 «Инструкция по сигнализации на железных дорогах

Российской Федерации».

—

ЦД-790 «Инструкция по движению

поездов и маневровой работе на железных дорогах Российской Федерации».

Основные сигналы применяемые при проведении практических занятий:

Оповестительный сигнал

– один длинный свисток, а при движении по неправильному железнодорожному

пути – один длинный, короткий и длинный свисток локомотива, мотор-вагонного

поезда, специального самоходного железнодорожного подвижного состава подается:

—

при приближении поезда к железнодорожным станциям, путевым постам, пассажирским

остановочным пунктам, переносным и ручным сигналам, требующим уменьшения

скорости, сигнальным знакам «С», выемкам, кривым участкам железнодорожного

пути, тоннелям, железнодорожным переездам, съемным дрезинам, съемным ремонтным

вышкам, путевым вагончикам и другим съемным подвижным единицам, а на

железнодорожных путях необщего пользования, кроме того, при приближении к

вагоноопрокидывателям, бункерам, эстакадам, вагонным весам, устройствам

восстановления сыпучести грузов, гаражам размораживания грузов, а также иным

объектам, расположенным на железнодорожных путях необщего пользования;

—

при приближении поезда к месту работ, начиная с километра, предшествующего

указанному в предупреждении, независимо от наличия переносных сигналов;

—

при восприятии ручного сигнала «Опустить токоприемник», подаваемого

сигналистом;

—

при приближении к находящимся на железнодорожном пути людям и в других случаях,

установленных владельцем инфраструктуры, владельцем железнодорожных путей

необщего пользования.

—

при следовании во время тумана, метели и других неблагоприятных условиях,

понижающих видимость, оповестительный сигнал повторяется несколько раз.

—

составители поездов, прекратившие маневры из-за приема поезда, сигналисты и

дежурные стрелочного поста по оповестительному сигналу обязаны каждый на своем

участке проверить и убедиться в том, что безопасность движения принимаемого

поезда обеспечена.

Сигнал бдительности

подается одним коротким и одним длинным свистком локомотива, мотор-вагонного

поезда, специального самоходного железнодорожного подвижного состава и

периодически повторяется:

—

при подходе к проходному светофору с красным огнем, имеющему

условно-разрешающий сигнал, и дальнейшем следовании по блок-участку;

—

при проследовании проходного светофора с красным огнем, а также с непонятным

показанием или погасшим после стоянки перед ним и дальнейшем следовании по

блок-участку;

—

при подходе к входному светофору с лунно-белым мигающим огнем пригласительного

сигнала и во всех других случаях приема поезда на железнодорожную станцию при

запрещающем показании или погасших основных огнях входного сигнала;

—

при приеме поезда по неправильному железнодорожному пути (при отсутствии

входного сигнала по этому железнодорожному пути). Этот сигнал должен подаваться

и при дальнейшем следовании по горловине железнодорожной станции.

При маневрах подаются ручные и звуковые сигналы:

—

разрешается локомотиву следовать управлением вперед – днем движением поднятой

вверх руки с развернутым желтым флагом; ночью – ручного фонаря с прозрачно-белым

огнем (рис. 1) или одним длинным звуком;

Рис. 1

—

разрешается локомотиву следовать управлением назад – днем движением опущенной

вниз руки с развернутым желтым флагом; ночью – ручного фонаря с прозрачно-белым

огнем (рис. 2) или двумя длинными звуками;

Рис. 2

— тише – днем

медленными движениями вверх и вниз развернутого желтого флага; ночью – ручного

фонаря с прозрачно-белым огнем (рис. 3) или двумя короткими звуками;

Рис. 3

— стой! – днем

движениями по кругу развернутого красного или желтого флага; ночью – ручного

фонаря с любым огнем (рис. 4) или тремя короткими звуками.

—

звуковые

сигналы при маневрах подаются ручным свистком или духовым рожком.

Рис. 4

—

сигналы при маневрах должны повторяться свистками локомотива, моторвагонного

поезда, специального самоходного железнодорожного подвижного состава,

подтверждающими принятие их к исполнению.

—

правила

и инструкции по технике безопасности и производственной санитарии при погрузочно-разгрузочных работах на

железнодорожном транспорте;

—

местную

инструкцию по охране труда и технике безопасности;

—

другие

инструкции и правила по технике безопасности.

Работы

по техническому обслуживанию автомотрисы производятся в гараже машин тяжелого

типа на смотровой канаве.

Персонал, проводящий техническое

обслуживание, обязан:

—

знать и

выполнять требования и правила пожарной безопасности на закрепленном участке

работ;

—

не

допускать применения неисправного оборудования, оснастки, инструмента, приборов

и выполнять правила безопасной их эксплуатации, особенно при проведении пожароопасных работ;

—

уметь

пользоваться огнетушителями и другими средствами пожаротушения, имеющимися на участке проведения

технического обслуживания;

—

уметь

пользоваться имеющимися средствами индивидуальной защиты.

3. ПОРЯДОК

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Положение о планово-предупредительном ремонте машин и механизмов хозяйства

пути открытого акционерного общества «Российские железные дороги»

от «27»

октября 2009г. № 2180р., утвержденного вице-президентом ОАО «РЖД» В.Б.

Воробьевым, предусматривает выполнение в плановом порядке комплекса

организационных и технических мероприятий по техническому обслуживанию и

ремонту машин и механизмов после проведения ими определенного объема работ, и

направлена на предупреждение преждевременного износа деталей, узлов и

агрегатов, содержание их в работоспособном состоянии, сокращение простоев,

обеспечение роста эффективности использования машин и механизмов и

восстановления ресурса.

ЕО и ТО-1 проводятся силами бригады, обслуживающей машину. ТО-2

проводится силами бригады, обслуживающей машину, с привлечением специалистов подразделения

приписки машины.

Материалы, запасные части, приспособления и инструмент, применяемые при техническом обслуживании машины,

должны соответствовать чертежам, действующим стандартам и техническим условиям.

Общий контроль над организацией технического обслуживания и обеспечением качества технического обслуживания

возлагается на старшего мастера подразделения.

После проведения технического обслуживания необходимо сделать запись в журнале учета работы машины, периодических

технических обслуживании и ремонтов (бортовом журнале). Подготовку

машины к ЕО и ТО-1 выполняет обслуживающая бригада.

Перед

постановкой машины на ЕО следует выполнить следующие работы:

—

закрепить машину тормозными башмаками

согласно утвержденной схеме;

—

очистить машину от загрязнителей;

—

выпустить воздух из воздушных резервуаров;

При

проведении технического обслуживания необходимо учитывать информацию об отказах

и дефектах, выявленных во время эксплуатации машины, отраженную в журнале учета

работы машины, периодических технических обслуживании и ремонтов.

ЕО

состоит из обслуживания машины перед выездом на перегон, обслуживания во время

работы и обслуживания после возвращения с перегона.

ЕО

перед выездом на перегон должно проводиться не менее чем за час до

начала работ. При ЕО выполнить визуальный осмотр машины, проверку целостности

пломб, проверку качества затяжки крепежа, смазочные работы в соответствии с таблицей

смазки, приведенной в приложении «А» данного методического пособия. При

необходимости подтянуть крепеж агрегатов и сборочных единиц, недостающие крепежные

детали установить.

Не

допускается эксплуатация на инфраструктуре ОАО «РЖД» ССПС и СНПС, у которого

имеется хотя бы одна из следующих неисправностей:

— неисправность

прибора для подачи звукового сигнала;

— неисправность

пневматического, электропневматического, ручного тормозов или компрессора;

— неисправность

или отключение хотя бы одного тягового электродвигателя;

— неисправность

привода передвижения; неисправность осевого редуктора;

— неисправность

вентилятора дизеля силовой установки;

— неисправность

автоматической локомотивной сигнализации или устройств безопасности;

— неисправность

скоростемера, спидометра и регистрирующего устройства;

неисправность

устройств поездной радиосвязи;

— неисправность

автосцепных устройств, в том числе обрыв цепочки расцепного рычага или его

деформация;

— неисправность

прожектора, буферного фонаря, освещения, контрольных или измерительных

приборов;

— трещина

в хомуте, рессорной подвеске или коренном листе рессоры, излом рессорного

листа;

— трещина

в корпусе буксы;

— неисправность

буксового или моторно-осевого подшипника; отсутствие или неисправность

предусмотренного конструкцией предохранительного устройства от падения деталей

на железнодорожный путь;

— трещина

или излом хотя бы одного зуба тяговой зубчатой передачи;

— неисправность

корпуса зубчатой передачи, гидропередачи, вызывающая вытекание смазки;

— неисправность

средств пожаротушения или автоматической пожарной сигнализации;

— неисправность

устройств защиты от токов короткого замыкания, перегрузки и перенапряжения,

системы аварийной остановки двигателя;

— появление

стука, постороннего шума в двигателе;

— отсутствие

защитных кожухов электрооборудования, если они предусмотрены конструкцией;

— неисправность

гидродемпферов, аккумуляторных батарей; неисправность стопорных и

предохранительных устройств приведения рабочих органов в транспортное

положение, предусмотренное их конструкцией;

— отсутствие

или неисправности шунтирующего устройства, если они предусмотрены конструкцией;

— выход

за габарит подвижного состава частей оборудования;

— отсутствие

или неисправность — хотя бы одного из тормозных башмаков, а также наличие

неисправностей, указанных в руководстве по эксплуатации на данный тип машин;

— неисправности

колесных пар, автосцепного устройства, буксового узла и других механизмов, при

которых запрещается эксплуатация ССПС.

4. ЕЖЕСМЕННОЕ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Перед

выездом машины на перегон следует проверить:

—

комплектность

инструмента, принадлежностей и оборудования, штатных средств пожаротушения на

машине;

—

состояние

капота, подножек, поручней, ограждений клиноременных передач, осветительных

приборов и сигнальных фонарей, наружных поверхностей и остекление кабины;

—

работоспособность

механизмов дверей;

Ходовая

часть:

—

произвести

осмотр колесных пар и проверить состояние их элементов, доступных для осмотра;

—

проверить

состояние поверхностей катания колесных пар для выявления трещин, ползунов

(выбоин), раздавленности, вмятин, отколов, раковин, плен, выщербин недопустимых

размеров, вертикального подреза гребня, остроконечного наката, ослабления или

сдвига ступицы на оси (Допускаются выщербины на поверхности катания глубиной не

более 1,0 мм, при этом толщина обода колеса в месте выщербины должна быть не

менее 36,0 мм., ползун на поверхности катания колеса глубиной не более 1,0 мм).

—

проверить

на открытых частях осей отсутствие трещин, плен, протертых мест, электроожога и

других дефектов.

—

осмотреть

открытые видимые участки поверхностей колесных пар и убедиться в отсутствии

трещин на поверхностях катания, дисках, ступицах колес и шейках осей, в

отсутствии сдвига колес по красным контрольным полосам на ступицах и осях;

—

проверить

состояние рессорного подвешивания колесных пар;

—

обратить внимание на состояние листовых и

пружинных рессор, подвесных болтов, наличников, проверить крепление деталей,

наличие шплинтов;

—

при этом следует убедиться в отсутствии

трещин и сколов на корпусе буксы, следов вытекания смазки из лабиринтной части;

проверить затяжку болтов буксовых крышек, крепление шунтов.

Запрещается эксплуатация машин, у которых любой из

буксовых узлов имеет хотя бы один из следующих дефектов, приведенных ниже:

—

трещины в деталях;

—

подтеки смазки в зоне смотровой и

крепительной крышек;

—

следы выброса смазки через лабиринтное уплотнение

на диск, обод колеса, детали рычажной передачи, в смазке видны металлические

включения (латунь, сталь). На задней (лабиринтной) части корпуса буксы имеется

валик смазки черного цвета с металлическими включениями;

—

на задней (лабиринтной) части корпуса

буксы имеется валик смазки, покрытый пылью;

—

на смотровой и крепительной крышке видна

окалина, крышка деформирована в виде кругов либо отдельных выпуклых полос,

протертостей, пробоин;

—

при обстукивании передней части смотровой

(крепительной) крышки ниже ее центра слышны дребезжащие звуки или двойные

удары (отбои);

—

повышенный нагрев верхней части букс

(свыше 60°С, при котором не

возможно удержать руку в месте нагрева);

—

задняя часть корпуса нагрета больше

передней;

—

напыление смазки на ступицу колеса,

ослабление болтов или появление

ржавчины под шайбами болтов крепительной крышки;

—

при обнаружении хотя бы одного из

указанных дефектов провести промежуточную ревизию буксового узла.

—

подтеки смазки в зоне смотровой и

крепительной крышек;

—

следы выброса смазки через лабиринтное

уплотнение на диск, обод колеса, детали рычажной передачи, в смазке видны

металлические включения (латунь, сталь). На задней (лабиринтной) части корпуса

буксы имеется валик смазки черного цвета с металлическими включениями;

—

на задней (лабиринтной) части корпуса

буксы имеется валик смазки, покрытый пылью;

—

на смотровой и крепительной крышке видна

окалина, крышка деформирована в виде кругов либо отдельных выпуклых полос,

протертостей, пробоин;

—

при обстукивании передней части смотровой

(крепительной) крышки ниже ее центра слышны дребезжащие звуки или двойные

удары (отбои);

—

повышенный нагрев верхней части букс

(свыше 60°С, при котором не

возможно удержать руку в месте нагрева);

—

задняя часть корпуса нагрета больше

передней;

—

напыление смазки на ступицу колеса,

ослабление болтов или появление

ржавчины под шайбами болтов крепительной крышки.

При недостаточной пропитке пряжи в буксовых карманах

добавить необходимое количество смазки.

При обнаружении хотя бы одного из указанных дефектов

провести промежуточную ревизию буксового узла.

Силовая установка:

— проверить

герметичность системы смазки, охлаждения и питания

дизеля (выявленные течи устранить);

— отвернув

крышку горловины радиатора, проверить уровень охлаждающей жидкости (уровень

охлаждающей жидкости должен быть на 10 — 15 мм выше трубок сердцевины

радиатора, при необходимости долить, при этом использовать марку

охлаждающей жидкости залитой в системе);

— проверить

уровень масла в картере дизеля, баке гидросистемы, при

необходимости масло долить;

— проверить

уровень масла в коробке перемены передач;

— по

указателю на щупе проверить уровень топлива, при

необходимости произвести заправку( Таблица 3);

— проверить

работоспособность механизма управления топливным

насосом, муфтой сцепления (рывки, заклинивания, повышенный шум не допускаются);

— проверить

по вольтамперметру напряжение аккумуляторных бата

рей;

До

запуска дизеля в работу открыть разобщительный кран на заборном трубопроводе

топливного бака.

При

работе в зимнее время необходимо прогреть двигатель и гидропередачу.

Прогрев

двигателя производится подогревателем ПЖД.

Приведение

подогревателя в действие при заправке системы охлаждения низкозамерзающей

жидкостью:

—

проверить наличие топлива в баке;

—

открыть клапан отбора топлива к подогревателю, установленный на фильтре тонкой

очистки двигателя, и заполнить систему топливом, сделав несколько качков ручным

топливоподкачивающим насосом;

—

произвести «Продувку» котла для чего включить выключатель «Мотор» на время от

10 до 15 секунд.

При отрицательной температуре окружающего воздуха ниже (минус 20°С) включить

нагреватель топлива выключателем « Нагрев» и удерживать не более чем 60 секунд.

Произвести

« Розжиг» для чего:

— включить

выключатели «Мотор» , «Свеча», « Клапан»;

— выключатель

« Свеча» оставить во включенном состоянии до появления в котле характерного

гула, указывающего на то, что топливо в горелке воспламенилось. Время включения

выключателя « Свеча» не более 30 секунд;

— выключатель

« Свеча» отключить;

— при

неудавшемся пуске подогревателя выключить выключатели « Мотор» и « Клапан».

— через

минуту пуск подогревателя можно повторить.

Если

за две последовательные попытки продолжительностью по 30 секунд с интервалом в

1 минуту и продувкой котла между попытками подогреватель не начнет работать, то

необходимо найти и устранить неисправность

При

работающем дизеле необходимо:

—

следить за температурой охлаждающей

жидкости, которая должна быть в

пределах от 75 до 98 °С;

—

следить за давлением и температурой масла

в магистралях (при частоте

вращения 2100 мин»1) дизеля, которые соответственно должны быть

в пределах

от 0,4 до 0,7 МПа и от 70 до 85 °С;

—

убедится в отсутствии посторонних шумов и стуков при работающем дизеле;

—

убедится в наличии и целости крепежа, проволочной обвязки и пломб, в

отсутствии течи масла из осевых редукторов, промежуточной опоры, гидропередачи

и рукавов.

— проверить

крепление осевого редуктора и гидропередачи к раме

машины;

— проверить

крепление предохранительных скоб под карданными валами и элементами

тормозной рычажной передачи, а также состояние шплинтовки креплений карданных

валов;

— проверить

по вольтамперметрам напряжение зарядного генератора дизеля, которое

должно быть в пределах от 25 до 27 В;

— произвести

запуск компрессоров, проверить равномерность их работы;

посторонние шумы и стук не допускаются;

— осмотреть

выхлопную систему. Утечки выхлопных газов в соединениях

колен, компенсаторов, глушителей, патрубков не допускаются;

В рычажной

тормозной передаче проверить:

— целостность

крепежа, а также качество затяжки болтов и гаек (при наличии деформации тяг –

тяги отремонтировать, тормозную рычажную передачу — отрегулировать);

— при

отпущенных тормозах проверить зазор между тормозными колодками и

поверхностями катания колес. Для этого две колодки одной колесной пары отжать с

помощью рычага от колес до соприкосновения колодок с колесами с другой стороны

и полученные зазоры измерить в районе оси вращения каждой тормозной колодки, используя

при этом круглый щуп.Зазоры должны быть в пределах от 12 до 16 мм, что

соответствует зазору между каждой колодкой и поверхностью катания колеса равному

5-8 мм при отрегулированном одинаковом отходе колодок, расположенных по

разные стороны колеса. В случае отклонения контролируемых параметров произвести

регулировку тормозной рычажной передачи;

проверить

толщину тормозных колодок, которая должна быть не менее 15 мм, а также

отсутствие клиновидного износа колодок. Проверить выходы штоков тормозных

цилиндров машины, которые должны быть в пределах от 40 до 100 мм, при необходимости

произвести регулировку;

— при

замене тормозных колодок произвести регулировку тормозной рычажной передачи и

выходы штоков тормозных цилиндров;

проверить

ручной тормоз на легкость вращения штурвала и плотность прижатия колодок к

колесам. Штурвал должен вращаться от руки усилием не более 50 Н (5 кгс). При

вращении штурвала по часовой стрелке тормозные колодки задней колесной пары

должны прижаться к поверхности круга катания колес, машина должна удерживаться

на месте;

— осмотреть

цепь привода ручного тормоза.

Кран

грузоподъемный:

— осмотреть

доступные поверхности канатов в соответствии с требованиями приказа №533, в

случае обнаружения недопустимых дефектов канаты заменить;

— проверить

на канатах и ручьях барабанов и блоков наличие специальной канатной смазки.

При необходимости произвести смазывание;

— проверить

правильность укладки витков каната;

— проверить

наличие и состояние деталей крепления элементов крана;

— осмотреть

открытые части барабанов и привода выдвижения стрелы, а также ролики с целью

выявления трещин на этих ответственных деталях лебедок;

— проверить

отсутствие течи масла из редукторов, катков, муфт и шарниров;

— проверить

отсутствие трещин в кронштейнах ограничителя грузоподъемности и корпусе

барабанов;

— осмотреть

ограничитель грузоподъемности на стреле крана и проверить наличие и сохранность

пломбы, гарантирующей правильную регулировку. При отсутствии пломбировки

релейного блока эксплуатация крана не допускается.

Ограничитель

грузоподъемности

—

проверить срабатывание электромагнитных

колодочных тормозов на лебёдках;

— осмотреть

доступные рамные конструкции с целью выявления возможных дефектов. Трещины и

деформации не допускаются;

— проверить

вращение блоков, роликов и катков, которые должны вращаться легко, без заеданий;

— осмотреть

грузовой крюк. Следы остаточной деформации (отгибание крюка), трещины или

дефекты резьбы не допускаются;

— проверить

работу системы выключения привода поворота;

—

осмотреть

опоры дополнительные. Трещины в сварных швах балок не допускаются. Течь масла

из гидроцилиндров и мест креплений рукавов не допускается;

—

осмотреть

выносной пульт, проверить его работоспособность;

—

проверить

правильность и надежность фиксации рабочих органов

крана в транспортном положении.

Электрооборудование:

—

поврежденную

изоляцию проводов восстановить;

—

проверить

состояние крепления электрических проводов к клеммам

и электроаппаратам, надежность штепсельных соединений. При необходимости

провода закрепить;

—

проверить

крепления и замки шкафов с электроаппаратурой;

—

проверить

состояние и целостность имеющихся электроаппаратов (при наличии повреждений

аппаратура должна быть отремонтирована и подвергнута проверке);

—

осмотреть

и проверить предохранители. Перегоревшие предохранители

заменить. Следы подгаров не допускаются. Предохранители должны надежно крепиться

в зажимах. Использование предохранителей, не предусмотренных конструкторской

документацией или инструкцией по эксплуатации машины не допускается;

—

проверить

работу осветительных приборов, светосигнальных

средств, звуковых сигнальных средств. Перегоревшие лампы заменить.

Пневмооборудование:

—

компрессор

осмотреть. Течь масла в компрессоре не допускается. В

компрессоре проверить уровень масла, при необходимости долить;

—

проверить

наличие пломбы на предохранительном клапане;

—

проверить

крепление кардана к предохранительной муфте;

—

осмотреть

соединительные шланги тормозной пневмосистемы, а

также качество фитинговых соединений.

Перед

выездом на перегон, при работающем дизеле, проверить работу

пневматического и тормозного оборудования в соответствии с требованиями

Инструкции по эксплуатации тормозов специального подвижного состава железных

дорог ЦП-ЦТ-ЦВ-797 от 4 октября 2000 г., утвержденной заместителем министра

путей сообщения Российской Федерации В.Т.Семеновым.

5.

ОТРАБОТКА ПРАКТИЧЕСКИХ НАВЫКОВ ПО УПРАВЛЕНИЮ ДЕЙСТВУЮЩЕЙ МАШИНОЙ

В

кабине установлен унифицированный современный пульт, оснащенных системой

контроля, а также подсветкой приборов. При этом при сборке пультов применен

модульный принцип. Пневматическая часть пульта выделена в единый обособленный

моноблок.

После

осмотра и подготовки автомотрисы к пуску убедиться, что она заторможена.

Муфта

сцепления двигателя находится в постоянно включенном положении. Для запуска

двигателя и при его работе, когда автомотриса не перемещается (коленчатый вал

двигателя отсоединен от трансмиссии) необходимо выключение муфты. Выключение

муфты сцепления осуществляется дистанционно (пневматический привод) или

вручную. Основными узлами пневматического привода является: пневмоцилиндр,

установленный на кронштейне, соединенный через вилку, рычаг и вал со шлицами

выходного вала муфты двигателя, датчик SV1, установленный непосредственно на

пневмоцилиндре.

Ручное

выключение муфты сцепления предусмотрено при отсутствии воздуха в системе

(период первоначального запуска) и на случай отказа в работе

пневматического

привода и состоит из съемного рычага соединенного через вал с муфтой

сцепления. Датчик SV1 служит для блокировки включения генератора, который

включается только при выключенной муфте сцепления.

При

выключении муфты сцепления на пультах управления кнопкой «Муфта сцепления» срабатывает

электромагнитный вентиль воздухопровода управления и воздух поступает в нижнюю

полость пневмоцилиндра. При выключении муфты сцепления появляется подтверждение

на пульте управления(загорается сигнальная лампа HL15),

далее следует:

— включить

кнопку «массы» SB1;

— повернуть

рукоятку выключателя « Управление общее» в положение «Включено»;

— запустить

двигатель переключателем на пульте управления согласно инструкции по

эксплуатации двигателя;

— установить

рукоятку управления оборотами двигателя в положение «I

»;

— включить

муфту сцепления тумблером;

— создать

в питательной магистрали давление от 0,65 до 0,78 МПа (от 6,5 до 7,8 кг/см2);

— из

кабины на пульте управления выключить муфту сцепления двигателя переключателем;

— проверить

срабатывание пневмоцилиндра привода муфты;

— включить

«Режим маневровый» или «Режим поездной»;

— включить

«Реверс вперед» или «Реверс назад»;

— включить

тумблером гидропередачу;

— подать

сигнал трогания;

— отпустить

тормоза;

— плавно

повернуть рукоятку управления оборотами двигателя в положение II,

убедиться в том, что давление масла в полости бустера 1 ступени гидропередачи

находится в пределах от 1 до 1,25 МПа (10-12,5 кгс/см2);

— привести

автомотрису в движение, обеспечив двигателю необходимую частоту вращения.

При трогании с места не допускается буксование колес.

Для предотвращения буксования – подсыпать песок. Если буксование началось, надо

перевести рукоятку управления оборотами в положение I,

включением выключателя «песочниц» в соответствующее положение, произвести

подачу песка под колесную пару.

При

движении автомотрисы по полигону увеличение или уменьшение скорости производить

плавным поворотом рукоятки управления оборотами двигателя.

Для

обеспечения четкого перехода с первой ступени на вторую и устранения

неустойчивого включения фрикционной муфты коробки передач гидропередачи,

поворотом рукоятки управления следует уменьшить частоту вращения коленчатого

вала двигателя на (1,67-2,5 с-1) (100-150 об/мин) против рабочих,

при движении со скоростью 20-22 км/ч на маневровом режиме и 40-44

км/ч на поездном режиме, т.е. в начале переключения фрикционной муфты.

Неустойчивое

включение нарушает нормальную работу гидропередачи.

Реверсирование

автомотрисы производить на стоянке, кнопкой – «Реверс назад» или «Реверс

вперед».

При

движении контролировать показания всех контрольно- измерительных приборов.

Перевод машины в рабочее положение и отработка

практических навыков по управлению крановой установкой (монтажной площадкой по

необходимости).

Для работы краном необходимо:

—

затормозить автомотрису;

—

произвести запуск двигателя на холостых оборотах, включить генератор (при

отключенной муфте сцепления), включить муфту сцепления поднять частоту вращения

вала двигателя до 25,4с -1 (1000-1500об/мин, по тахометру) и включить

электродвигатель привода насоса гидравлики;

—

для проверки работы генератора при включенной муфте привода генератора и

работающем двигателе, следует проверить по вольтметру PV1

наличие напряжения;

—

поворотом ручки резистора уставки установить по вольтметру номинальное

напряжение 380В. Одновременно по частотометру проверить частоту тока генератора;

—

изменением частоты вращения двигателя необходимо добиться показания частоты 50

Гц;

—

нагрузить генератор включением электродвигателей крана;

—

проверить по амперметру РА1 ток в цепи статора, который не должен быть выше

номинального (указанного в паспорте);

—

подключить выносной пульт крана, который хранится в кабине автомотрисы,

включить тумблер SA42;

—

включить переключатель SA80 «Управление двигателем» в положение без привода

или с приводом в зависимости от выбранного режима работы и наличия УППР;

Для выполнения работ краном с применением

дополнительных опор необходимо:

—

удалить оси, фиксирующие дополнительные опоры в транспортном положении;

—

выключить рессорное подвешивание автомотрисы домкратами;

—

установить дополнительные опоры предварительно положив под лапы подкладки,

изготовленные в соответствии правилами. При помощи соответствующих кнопок,

находящихся под рамой у дополнительных опор, опуская опоры, приподнять колесные

пары до достижения просвета между колесом и рельсом не более 5мм;

—

после срабатывания концевых выключателей дополнительных опор на основном пульте

управления должна загореться лампочка, сигнализирующая об этом “Аутригеры

опущены”;

—

включением тумблера SA42 производится включение ограничителя нагрузки крана

ОНК-140-55 . О включении ограничителя свидетельствует загорание индикатора

“ВКЛ” на передней панели БОДа ( установленного в кабине автомотрисы). Режим

работы ограничителя нагрузка крана, “ Р-00- работа на опорах”. Для перехода ОНК

в рабочий режим нажать кнопку «ввод».

Следить

во время работы крана за индикаторами (лампы степени загрузки крана) на

лицевой панели ОНК в соответствии с пунктом 2.1.4 –ЛГФИ. 408844.009-19 РЭ.

При

работе крана в зоне недопустимого предельного опрокидывающего момента

включается звуковой сигнал и загорается красная лампочка ЛК на выносном пульте,

сигнализирующая о том, что необходимо работать с меньшим грузом или с

уменьшением вылета.

При повороте крана, при подъеме груза (для

предупреждения работающих возле крана) подать звуковой сигнал, нажимая на

кнопку «Сигнал» выносного пульта управления.

Для

обеспечения нормальной работы гидравлической системы и питаемых ей составных

частей изделия, в холодный период года следует:

— применять в качестве рабочей жидкости зимние сорта масел;

— перед началом работы прогревать рабочую жидкость (масло) до температуры ( от

плюс 5° до плюс 10 °С),

пропуская её через предохранительный клапан под максимальным давлением.

В

аварийных ситуациях необходимо руководствоваться следующим:

Подъем

дополнительных опор при возникновении аварийной ситуации следует производить с

помощью аварийной системы.

Опускание

стрелы грузоподъемного крана необходимо производить

под

собственным весом: для этого:

—

винт гидрозамка 3М4 ввернуть;

Для

поворота грузоподъемного крана необходимо потянуть вниз тягу червячного

редуктора и зафиксировать её в нижнем положении (растормозить привод

поворота). Освободить конец капронового каната аварийного поворота

грузоподъемного крана, и повернуть его в транспортное положение.

Поворот

грузоподъемного крана может быть осуществлён также с помощью специальной ручки,

имеющейся в комплекте ЗИП, вращением червяка редуктора поворота (колодки

тормоза в этом случае должны быть отжаты). Однако, второй способ требует

значительно большего времени, чем первый.

Подача

звукового предупредительного сигнала может осуществляться с переносного пульта

управления – нажатием кнопки SB3.

Следует

иметь в виду, что ОДНОВРЕМЕННАЯ РАБОТА грузоподъемным краном, монтажной

площадкой и подъемником запрещается.

Приведение

крановой установки автомотрисы в транспортное положение производится в обратной

последовательности с соблюдением всех норм безопасности.

В

транспортном положении дополнительные опоры зафиксировать осями с ручками.

Перед

выездом на линию и перед возвращением с линии кран должен быть установлен в

транспортное положение и закреплен транспортными распорками.

Перевод

машины в рабочее положение и отработка практических навыков по управлению

монтажной площадкой (по необходимости).

Для работы площадкой монтажной необходимо:

—

затормозить автомотрису;

—

произвести запуск двигателя на холостых оборотах, включить генератор (при

отключенной муфте сцепления), включить муфту сцепления поднять частоту вращения

вала двигателя до 25,4с -1 (1000-1500об/мин, по тахометру) и

включить электродвигатель привода насоса гидравлики;

—

проверить по манометру давление жидкости в гидросистеме, значение которого должно

быть в пределах 10,5±0,5 Мпа;

—

подключить выносной пульт управления монтажной площадкой;

— произвести без нагрузки не менее двух-трех раз следующие операции

с

помощью выносного пульта управления;

—

подъем и опускание площадки монтажной;

—

поворот площадки влево, вправо с проверкой срабатывания концевых выключателей;

—

привод рычагов параллелограммов при подъеме и опускании площадки рабочей;

—

подъем площадки монтажной из транспортного положения начинать с раскрытия

верхнего параллелограмма;

Питание

всех исполнительных механизмов площадки монтажной производится от

гидравлической системы автомотрисы.

Питание

цепи освещения площадки – от аккумуляторных батарей.

Запрещается:

— работа

площадки монтажной при не выключенных рессорах;

— производить

работы на контактной сети, а так же работы по ремонту механизмов подъема

площадки монтажной при наличии напряжения в контактной сети;

— работа

под поднятой площадкой монтажной.

При необходимости производства работ по ремонту и

обслуживанию механизмов площадки, с раскрытием одного или обоих

параллелограммов, обязательна установка упоров (опор, подставок), фиксирующих

рычаги площадки, — во избежание их самопроизвольного складывания.

В

аварийных ситуациях необходимо руководствоваться следующим:

— аварийный

поворот монтажной площадки в транспортное положение осуществляется вращением

рукоятки червяка редуктора поворота при предварительно отжатых колодках тормоза;

— аварийное

опускание монтажной площадки в транспортное положение осуществляется

вворачиванием винтов соответствующих запорных клапанов гидроцилиндров.

Приведение

монтажной площадки автомотрисы в транспортное положение производится в обратной

последовательности с соблюдением всех норм безопасности.

В

транспортном положении дополнительные опоры зафиксировать осями с ручками.

Перед

выездом на линию и перед возвращением с линии монтажная площадка должна быть

установлена в транспортное положение и закреплена транспортными распорками.

6. ПЕРЕЧЕНЬ

ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Таблица 1

Перечень |

||

|

Наименование |

Вероятная причина |

Методы устранения |

|

Система |

||

|

1. Гидравлические механизмы |

Наличие воздуха в системе |

Удалить воздух из системы |

|

Нагрев масла выше допустимой |

Дать |

|

|

Мал уровень масла в баке |

Долить масло в масляный бак |

|

|

2.Гидроцилиндры |

Износ |

Заменить |

|

Засорился |

Разобрать промыть |

|

|

3. |

Течь |

Заменить |

|

4. |

Неправильно |

Установить |

|

Засорилось |

Прочистить |

|

|

Засорился |

Промыть, |

|

|

Нарушилась |

Временно Отремонтировать |

|

|

5. |

Засорено |

Максимально Забоины, |

|

Электрооборудование |

||

|

1. Аккумуляторные не |

Неисправлен |

Согласно |

|

2. 3 |

Короткое |

Уменьшить улучшить Произвести Визуально |

|

Система |

||

|

1. |

Заедает |

Устранить |

|

2. |

Неправильная Пропуск |

Отрегулировать Протереть Очистить |

|

3. |

Перекрытие |

Произвести |

|

4. |

Недозарядка |

Произвести |

|

5. при |

Пропуск |

Воздухораспределитель |

|

6. |

Пропуск Заедание |

Заменить Устранить |

|

7. |

Прорвана |

Заменить |

|

8. |

Просела |

Заменить |

|

9. |

Утечка Неплотность |

Устранить Заменить |

|

10. |

Засорены |

Заменить |

|

11. |

Просадка |

Удалить |

|

12. |

Значительный |

Заменить |

|

Подогреватель |

||

|

1. |

Засорение |

Промыть |

|

Не |

Проверить |

|

|

Засорены |

Снять Собрать |

|

|

Воздушные |

Отвернуть |

|

|

Не |

Проверить |

|

|

Не |

Проверить В |

|

|

2. |

Отсутствует |

Проверить |

|

Сгорел |

Заменить |

|

|

Перегорела Недостаточный |

Заменить |

|

|

3. |

Манжета |

Снять Собрать |

|

4. |

Пропускает |

Снять |

|

5. |

Малы |

Проверить |

|

Форсунка |

Разобрать, |

|

|

Забит |

Очистить |

|

|

Образовался |

Разобрать |

|

|

6. |

Электромагнитный |

Разобрать |

|

7. |

Недостаточная |

Очистить |

|

Недостаточные |

Проверить |

|

|

Возможные неисправности системы |

||

|

8. |

Отсутствует |

Выключить После этого закрыть краны, долить |