Автоматизированная система управления производством для машиностроительного предприятия

Управление инженерными данными

Ведение и планирование трудозатрат

Планирование себестоимости и цены изделий

Планирование производства

Оперативное управление производством

Управление запасами

Управление качеством

Целью развития и внедрения современной автоматизированной системы управления

производством является повышение эффективности управления проектированием новых

изделий, подготовкой производства, производством, снабжением и сбытом на основе

логически единого информационного потока предприятия в корпоративной сети, реорганизации

и структурирования информации подразделений, получения необходимой плановой

и учетной информации на каждом уровне управления.

Машиностроение имеет ряд характерных особенностей. Продукция машиностроительных

предприятий, как правило, представляет собой сложные изделия, для проектирования

и производства которых требуется выполнить большой объем конструкторской и технологической

работы. Для повышения своей конкурентоспособности предприятия постоянно расширяют

номенклатуру выпускаемой продукции, в связи с чем, естественно, увеличивается

объем подготовки производства. Современное машиностроительное производство все

больше работает под заказ. Причем изделия по каждому из заказов или даже каждое

отдельное изделие могут иметь свою спецификацию комплектации. Ускорение разработки

новых изделий требует внедрения серьезных систем автоматизации проектирования.

Современная автоматизированная система управления производством для машиностроительного

предприятия должна строиться так, чтобы органично учитывать эти особенности.

Основой автоматизированной системы управления производством может стать только

система управления инженерными данными (PDM, Product Data Management) — технология,

предназначенная для управления всей информацией об изделии, процедурах и процессах

его производства. За счет объединения в PDM информации о жизненном цикле изделия

данные об изделии и его проекте становятся доступными всем пользователям системы

— от инженеров и технологов до экономистов, специалистов по маркетингу и бухгалтеров.

Системы управления инженерными данными, в свою очередь, опираются на САПР, в

которых готовится первичная информация о составе изделия еще на стадии проектирования

этого изделия. Эти системы являются ядром, на котором строится система управления

ресурсами предприятия.

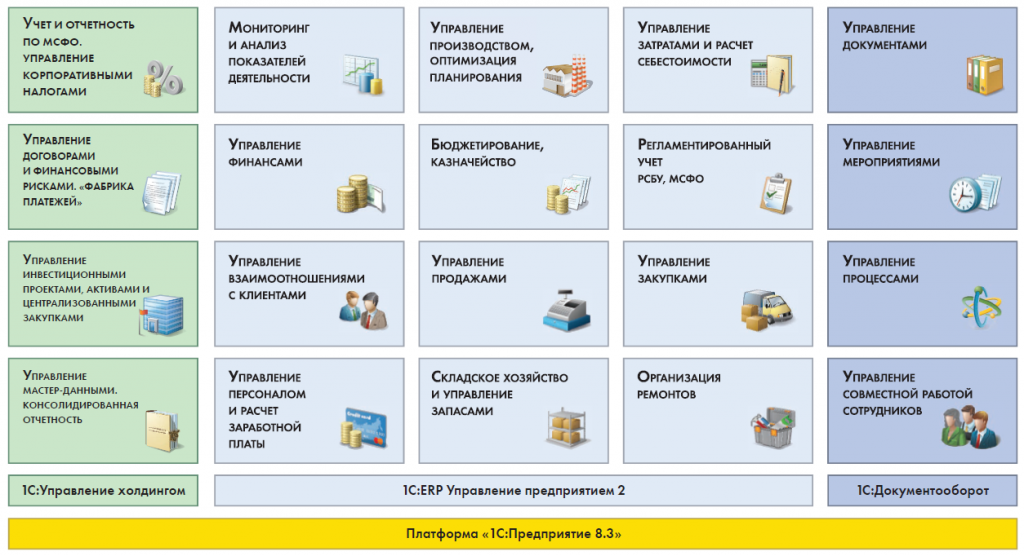

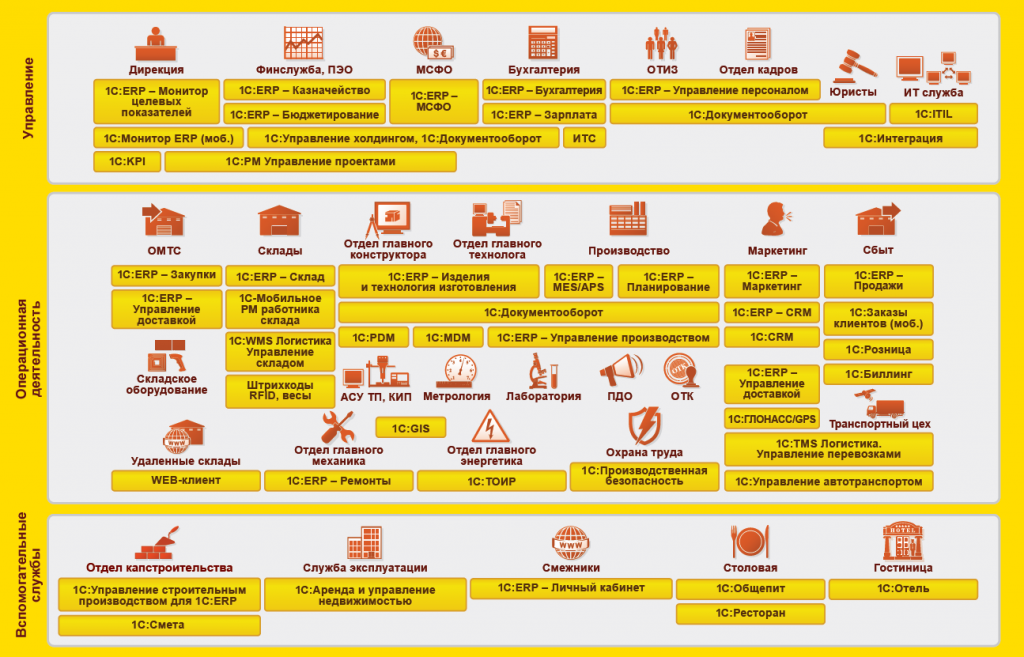

Отечественная программная разработка Omega Production на российском рынке позиционируется

как подсистема управления производством в составе корпоративной информационной

системы БОСС-КОРПОРАЦИЯ компании «АйТи». Программа Omega Production включает

такие основные модули, как Управление инженерными данными, Ведение и планирование

трудозатрат, Планирование себестоимости и цены изделий, Планирование производства,

Оперативное управление производством, Управление запасами, Управление качеством

и др.

Управление инженерными данными

Обзору функций и бизнес-процессов, реализованных в модуле управления инженерными

данными, была посвящена статья «Управление инженерными данными в автоматизированной

системе управления предприятием», «САПР и графика» № 11’2000. Здесь мы отметим

лишь, что этот модуль не только поставляет для других модулей системы базовую

информацию о компонентах изделий, их структуре, состоянии в жизненном цикле

и технологических процессах производства, но и данные об изменениях изделий,

позволяя корректно отрабатывать и наследовать эти изменения для всех модулей

производственной системы.

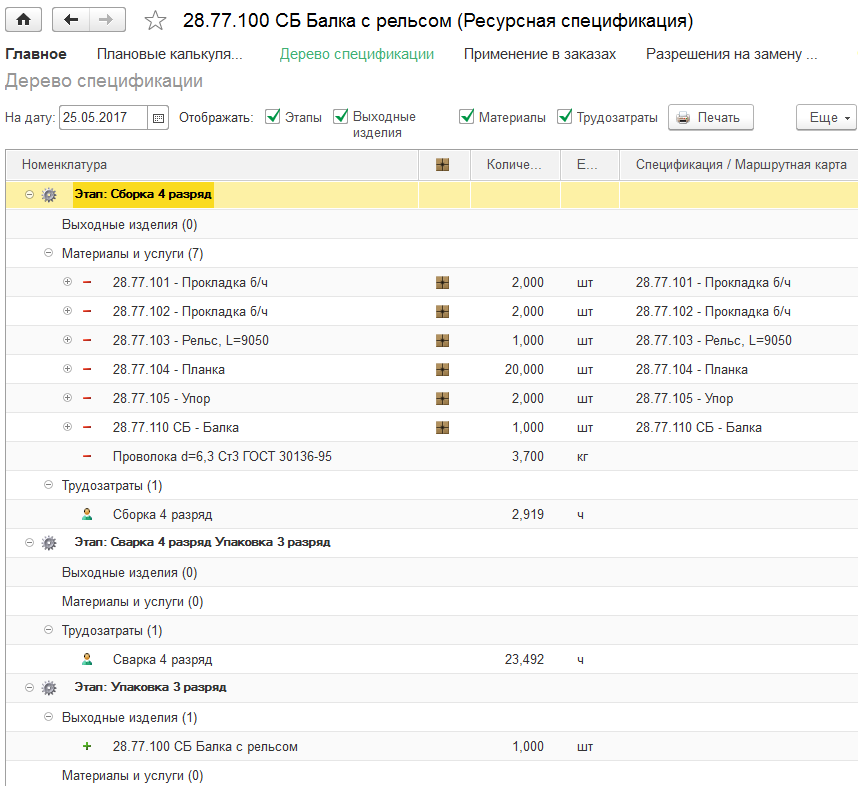

Другой важной особенностью является возможность ведения в системе спецификаций

и всей связанной информации для изделий по отдельным заказам в рамках общей

конструкции изделия.

Информация о структуре и составе изделия организована таким образом, что актуальное

состояние изделия может быть получено на любой заданный момент в прошлом. Это

позволяет иметь необходимые спецификации для каждого конкретного изделия даже

при серийном выпуске.

Ведение и планирование трудозатрат

Модуль предназначен для ведения на предприятии пооперационных трудовых нормативов

и расценок изделий. Поддерживаются следующие функции:

- ведение нормативных справочников, таких как справочники профессий, тарифов

и разрядных коэффициентов, коэффициентов для расчета часовой тарифной ставки,

видов доплат и др.; - ведение трудовых нормативов по изделиям с учетом технологических маршрутов;

- расчет сравнительной трудоемкости изделий;

- расчет сводной трудоемкости и заработной платы по изделиям;

- возможность представления отчета по трудоемкости и расценкам в разрезе различных

параметров (цехов, компонентов изделия, видов работ и др.).

Объем данных по трудовым нормативам для предприятий с широкой номенклатурой

изделий, как правило, очень велик. Поэтому в системе предусмотрены следующие

возможности ведения данных:

- с помощью редакторов непосредственно в модуле ведения и планирования трудозатрат;

- путем использования информации из модуля ведения технологических процессов

в качестве базовой; - посредством специальной программы импорта из существующих систем.

Планирование себестоимости и цены изделий

Модуль планирования себестоимости и цены изделий предназначен для ведения расчетов

нормативных затрат, себестоимости и цены изделий предприятия, для хранения и

представления результатов расчетов на ту или иную дату. Основными задачами модуля

являются:

- ведение справочников цен материалов, отходов и покупных комплектующих;

- расчеты стоимости материалов, отходов, покупных комплектующих в составе

изделия; - ведение справочников налогов, составляющих цены, накладных расходов;

- ведение правил расчета себестоимости и отпускной цены изделий;

- расчет нормативных затрат, себестоимости и цены изделий.

Расчеты компонентов нормативных затрат выполняются в национальной валюте и условных

единицах. При этом пользователем задаются режимы расчета, учитывающие исполнение

изделия (тропическое, экспортное и т.п.) и его применение (в составе изделия,

запчасть и т.п.). Исполнение и применение определяют только технологические

особенности изготовления изделия. Конструкторские особенности задаются различными

обозначениями. Алгоритм расчета себестоимости задается пользователем посредством

специального редактора правил расчета. Возможно задание нескольких конкурентных

алгоритмов расчета для последующего сравнения результатов и выбора оптимального.

Планирование производства

Планирование и управление производством в системе включает реализацию ряда бизнес-процессов

и задач, которые могут быть сгруппированы в следующие базовые модули:

- создание и ведение производственных планов;

- подетальное планирование производства на межцеховом и внутрицеховом уровнях;

- планирование потребности в комплектующих и материалах;

- планирование мощностей производства.

Модули планирования полностью интегрированы с модулями управления инженерными

данными, оперативного управления и управления запасами. Данные об изделиях и

процессах производства, определенные в модулях управления инженерными данными,

используются в качестве базовых данных для модулей планирования. В случае нескольких

ревизий одного и того же изделия или процесса для модулей планирования используется

специальный фильтр, обеспечивающий однозначность данных в производстве и наследование

данных при проведении изменений.

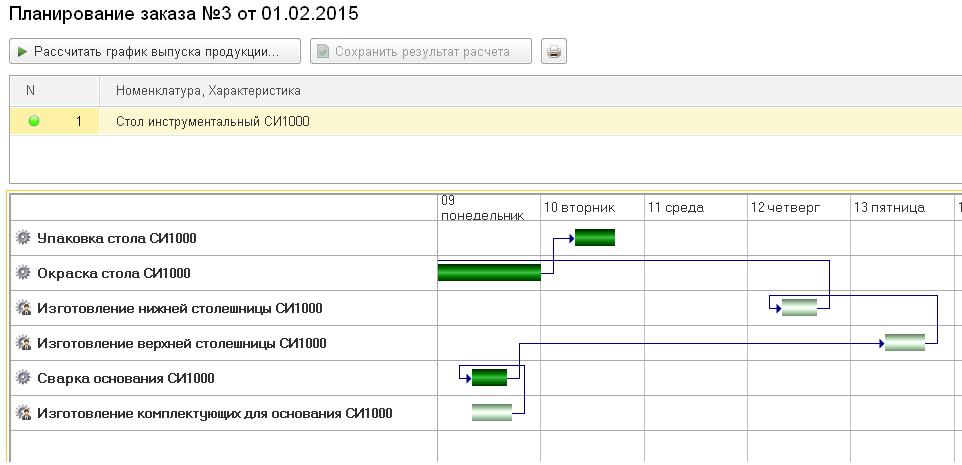

Производственные планы, формируемые в системе, можно разделить на долгосрочные

(год, квартал) и краткосрочные (месяц). Долгосрочные планы используются для

укрупненной оценки выполнимости планов и оценки требуемых ресурсов. Краткосрочные

планы, формируемые на основе заказов, учитывают ход производства и степень выполнения

заказов в предыдущие плановые периоды. Планы формируются как по номенклатуре

продукции, так и в объемном выражении. Изделия, входящие в производственный

план, относятся к одному из заданных разделов, например к основной продукции,

запчастям, кооперированным поставкам, сопутствующей продукции. На основе производственных

планов, структуры изделий и технологических маршрутов осуществляется расчет

производственной программы для цехов предприятия. Для краткосрочных планов учитываются

имеющиеся заделы и состояние выполнения заказов за предыдущий плановый период.

При наличии информации о технологических циклах изделий рассчитывается время

запуска партий изделий в обработку.

Планирование потребности в комплектующих и материалах производится на основе

производственных планов, маршрутных технологических процессов и пооперационных

норм расхода материалов с учетом имеющихся запасов.

В модуль планирования и расчета мощностей входит ряд функций, используемых для

оценки производственных возможностей в процессе номенклатурного планирования

производства. При этом определяются коэффициенты загрузки оборудования, мощности

на начало и конец планируемого периода с учетом мероприятий по ликвидации «узких

мест» по мощности.

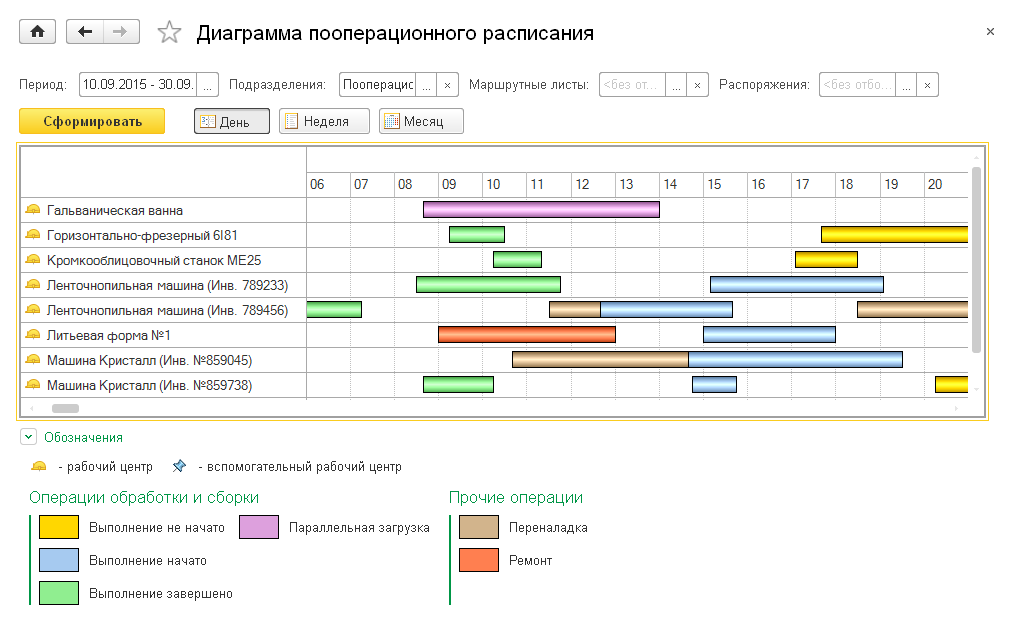

Оперативное управление производством

Функции оперативного управления производством используются для решения следующих

основных задач:

- контроля цеховых комплектаций конечных изделий и узлов;

- номерного учета движения конечных изделий в производстве от закладки до

отгрузки; - учета движения в производстве номерных узлов и деталей;

- документального учета внутри- и межцеховых передач партий изделий и полуфабрикатов;

- учета брака изделий в производстве;

- формирования отчетов о фактическом выпуске продукции подразделениями предприятия;

- анализа выполнения плановых заданий цехами предприятия.

Управление запасами

Одним из важнейших приложений производственной системы является модуль управления

запасами предприятия. Основными его задачами являются учет и контроль за складскими

запасами предприятия, учет движений партий товарно-материальных ценностей (ТМЦ),

ведение расположения партий ТМЦ в местах хранения (требование ISO 9001). Для

системы управления производством обязательной является связь потока данных модулей

управления инженерными данными и планирования и потока данных модуля управления

запасами, формируемых на основе внешних ордеров. Только в этом случае возможны

корректные расчеты, результатом которых является предоставление информации о

необходимом количестве материалов и комплектующих для обеспечения бесперебойной

работы производства и выполнения плановых заданий.

Совокупность функций управления запасами предприятия можно разделить на следующие

группы:

- ведение складской картотеки;

- ведение договоров на поставку материалов и комплектующих;

- ведение прихода партий ТМЦ на склады предприятия;

- ведение отпуска партий ТМЦ на нужды производства и заказчикам;

- инвентаризация складских запасов

- расчет лимитно-заборных карт;

- формирование отчетов о складских запасах;

- расчет потребности в ресурсах с учетом остатков на складах;

- ведение расположения партий ТМЦ в местах хранения.

Управление качеством

Одним из важнейших требований, учитываемых в разработке производственной подсистемы,

является соответствие требованиям стандарта ISO 9001. Принципиально важным для

всего семейства стандартов ISO 9000 является положение о том, что вся работа,

выполняемая предприятием, рассматривается как совокупность взаимосвязанных процессов,

а общее руководство качеством осуществляется через управление совокупностью

этих процессов. Поэтому процессы и задачи обеспечения качества включены в модули

управления инженерными данными, планирования и оперативного управления производством,

управления запасами.

Совокупность функций автоматизированного управления качеством можно разделить

на две группы: планирование качества и контроль и оценка качества. К задачам

планирования качества, реализованным в системе, можно отнести:

- электронное учебное пособие по системе качества;

- электронный справочник менеджмента качества;

- ведение данных о контролируемых параметрах технологических процессов производства

изделий.

Информация о контролируемых параметрах является базовой для статистического

контроля качества по данным контрольных карт.

Задачи контроля и оценки качества включают:

- ведение данных и анализ дефектов, выявленных в процессе сборки и испытаний

узлов и конечных изделий; - ведение данных и анализ дефектов изделий в гарантийный и постгарантийный

периоды; - ведение данных о контрольных картах с автоматическим определением управляемости

технологических процессов и представлением результатов в виде графиков и гистограмм; - ведение и анализ данных по входному контролю комплектующих и материалов.

Ведение данных и анализ дефектов в процессе сборки и испытаний узлов и конечных

изделий организуются на базе задач номерного учета изделий, реализованных в

модуле оперативного управления производством. Дефекты классифицируются на основе

единого справочника дефектов функциональных систем. Анализ данных, в зависимости

от применяемых методов контроля, может выполняться по количественному или альтернативному

признаку. Аналогично производятся ведение и анализ данных о дефектах в гарантийный

и постгарантийный периоды.

Контрольные карты документируют данные и результаты измерений фактических параметров

изделий, выполняемых службой технического контроля предприятия. Ведение данных

о контрольных картах выполняется на основе общего механизма управления жизненным

циклом документов. На основе данных контрольных карт формируется графическое

представление в виде графиков или гистограмм и проводится автоматический анализ

управляемости технологического процесса.

Набор функций по ведению данных входного контроля комплектующих и материалов

тесно связан с задачами учета поступления комплектующих на склады и выдачи партий

комплектующих и материалов в производство. Данные о контролируемых параметрах

комплектующих и методах контроля определяются технологическими процессами входного

контроля. Выходными данными контроля являются акты о качестве продукции, карты

отклонений, контрольные карты по количественному или альтернативному признаку.

По результатам входного контроля производится изменение оценок поставщиков.

«САПР и графика» 1’2001

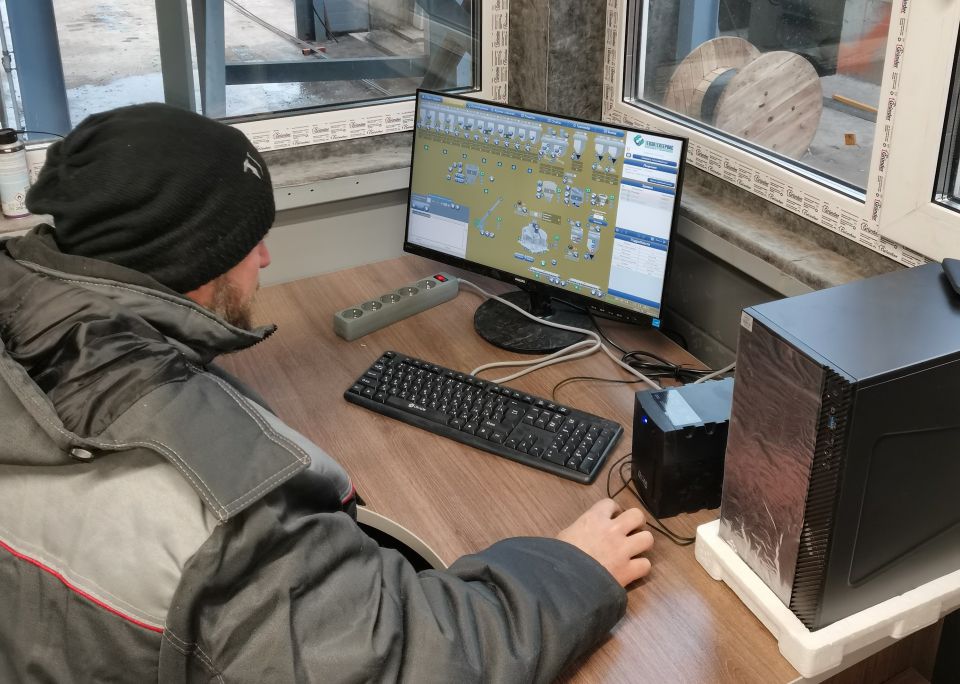

Сегодня только используя саморегулирующиеся технические средства во время работы с информацией (её накопление, анализ, фиксация и дальнейшая передача данных) даст возможность обеспечить эффективное управление всем производственным процессом. Именно для таких целей и создана автоматизированная система управления производством (АСУП). Применение данной системы на практике позволяет осуществить быстрое и соответствующее решение многих производственных задач, усовершенствовать уже имеющуюся процедуру управления и руководства общественным производством.

АСУП — сложная, состоящая из целого ряда разнообразных технологий и методов система, позволяющая осуществлять контроль функционирования производственного оборудования с помощью персонального компьютера. В данной ситуации обеспечивается гибкий производственный процесс, где компьютер без труда изменяет производимую машиной команду, передав на него новую.

Продуктивное функционирование компании обеспечивается соответствующим оборудованием, благодаря применению специально разработанных для этого способов обработки данных. Используются современные математические, экономические и иные методы. Являясь достаточно сложным устройством, автоматизированная система управления производством, в свою очередь, состоит из комплекса менее масштабных систем, основная цель которых — повышение максимальной эффективности принятых решений, которые способствуют преобразованию использующихся в процессе изготовления материалов в готовое изделие.

Структура АСУП состоит из функциональных и обеспечивающих подсистем, они являются неотъемлемой частью АСУ, определяются в соответствии с функциональными или структурными показателями, отвечают определённым планам и намеченным идеям.

АСУП сложна в управлении, а причиной тому служит:

- наличие большого количества разнообразных элементов;

- значительный уровень их взаимосвязи между собой;

- отсутствие уверенности в получении желаемого результата;

- человеческий фактор;

- изменение направления предприятия.

Разработка автоматизированных систем управления производством стала основной причиной того, что теперь организации, планированию, подготовке и выполнению информационных процессов стало уделяться соответствующее внимание, не меньше, чем производственным задачам.

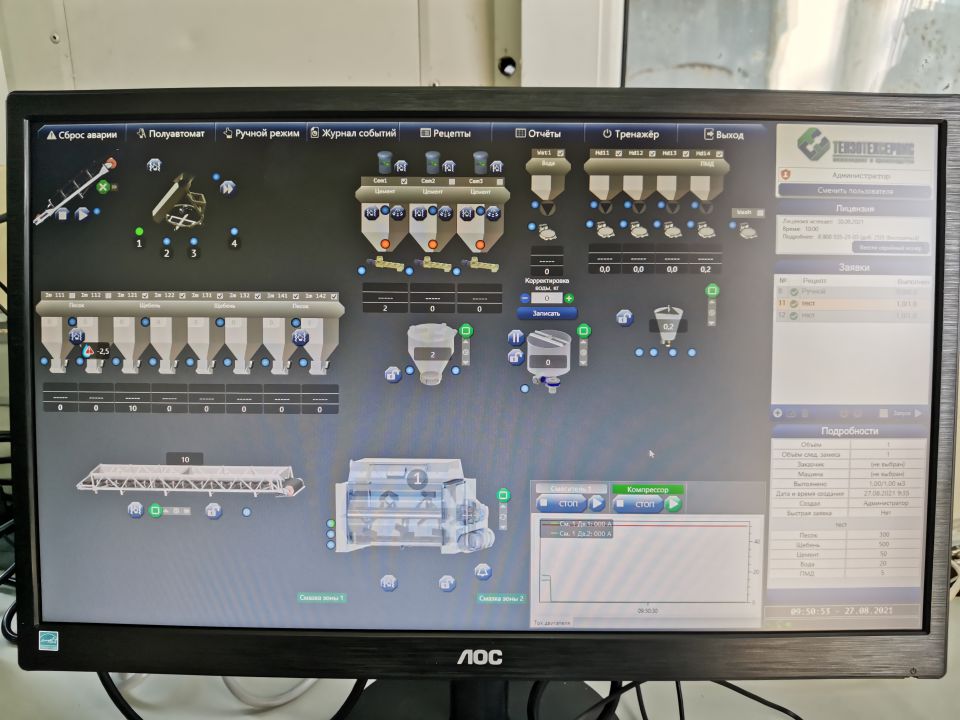

Автоматизированная система подразумевает вмешательство в процедуру регулирования оборудованием человека, где ему предоставляется все должные данные для этого. На экране отображаются все важные сведения, имеющие вид диаграмм, данные могут быть представлены в цифровом формате или как схемы. Все это необходимо для осуществления управления технологическими операциями и принятия мер для разрешения сложившихся ситуаций на основании подсказок ЭВМ.

Автоматизированная система управления гибкой производственной системой

На определённом этапе любого производства (серийного, массового, единичного) непременно возникает вопрос об увеличении имеющихся скоростей обновления товаров. При этом необходимо автоматизировать не просто некоторые компоненты и составляющие производственного процесса, а произвести полное усовершенствование систем всех уровней, с применением гибких производственных систем (ГПС), которые освободят человека от необходимости участия в трудоёмких работах.

Применение данной системы стало основой и позволило разрешить давние разногласия, связанные с max выработкой и min ликвидностью оборудования при достаточном производстве, max ликвидностью и min выработке станков, благодаря своим особым свойствам:

- приспособляемости и ликвидности, позволяющие при необходимости быстро изменить тип, вид выпускаемого товара;

- высокотехнологичности установок, запускающих современные и перспективные технологические операции;

- улучшению условий труда работников, решая всевозможные сложности, организовывая рост их квалификации и профессионализма;

- созданию необходимых условий для поэтапного уничтожения барьера, разделяющего интеллектуальный труд и физический;

- исключение необходимости тяжело трудиться.

К самым важным параметрам, определяющим суть функционирования ГПС можно отнести:

- автономная работа, а также функционирование определённый период времени с минимальной степенью участия человека;

- автоматическое выполнение первоочерёдных, а также вспомогательных функций;

- гибкость, полностью соответствующая критериям производства продукции в относительно незначительных количествах;

- беспроблемное решение непредвиденных ситуаций, ликвидация неполадок составляющих элементов и систем всего оборудования;

- взаимное совмещение устройств гибкого и традиционного изготовления.

База функционирования ГПС — это возможность использования устройств с числовым программным управлениям. Конструкция щита управления ГПС состоит из такого технологического оборудования, как:

- гибкого технологического модуля (ГТМ). В конструкцию может входить один или несколько изделий техоборудования с ЧПУ, разрабатывается на базе mini (mikro) ЭВМ. Чаще всего, вовнутрь встраиваются: роботизированные конструкции, подающие и забирающие готовые объекты, измеряющие и контролирующие процесс датчики, производящие выявление причин поломки и восстанавливающие функциональность компоненты, собирающие и удаляющие остатки всех производственных процессов систем.

- автоматизированного складского модуля, который разработан с использованием mini (mikro) ЭВМ, имеет встроенную локальную СУ, работает с задачами, установленными управляющим вычислительным комплексом (УВК) или независимо ни от каких систем;

- вспомогательного модуля, представляющего собой комплект оборудований, обеспечивающих техмодули;

- гибкого контрольно-измерительного модуля. Комплекс оборудования, осуществляющего программно-перенастраиваемые работы, способствующих организации получения качественного конечного результата на каждом этапе производства ГТМ операций;

- автоматизированный транспортный модуль. Оснащен системой, предназначенной для местного процесса управления, контроля, сбора и передачи параметров.

Применение ЧПУ позволяет контролировать функционирование устройства, гарантирует прочную взаимосвязь с прочими составляющими ГПС. При помощи же локальной системы осуществляются работы по помещению, сортировке, выдаче сделанной продукции и материалов.

Определённые структурно-организационные признаки непосредственно определяют виды ГПС, которые имеют вид гибкой автоматизации:

- участка (ГУА). Функционирование соответствует установленному технаправлению, где имеется возможность внесения правок в очерёдность применения оборудования;

- линии (ГАЛ). Находящиеся в определённой очерёдности техустройства, полностью соответствующих осуществляемым процедурам;

- цеха (ГАЦ). Конструкция изделия в некоторых ситуациях (производство объектов определённого типа) может иметь сочетать в себе ГАЛ (ГАУ);

- завода (ГАЗ). Обобщённые методы предприятия по использованию ресурсов, для обеспечения эффективного, быстрого, бездефектного производства товаров и услуг (в состав входят цехи, линии, участки).

ГПС может также быть гибким производственным комплексом (технология с несколькими гибкими модулями, работает автономно на протяжении определенного времени, возможно встраивание в систему высшей степени автоматизации), так и целой производственной системой, состоящей из связанных друг с другом модулей определенных типов.

Интегрированная автоматизированная система управления функционирует в комплексе с ГПС и выделяет для неё:

- уровень контроля процессом изготовления;

- уровень оперативно-календарного управления, подразумевающий руководство в подготовке производства, планирования, учёта, контроля, анализа.

Весь процесс функционирования ГПС можно разделить на несколько этапов, среди которых к основным относятся:

- проектирование. Основывается на потребностях и пожеланиях заказчика, которые оператор заносит в ЭВМ. Все указанные параметры товара сохраняются, стандартизируются, в результате производятся все расчёты себестоимости, производительности;

- планирование, основная цель которого — максимально эффективный процесс обработки, при помощи правильного выбора основных средств, процессов производства с технологической точки зрения, трудовой обстановки, последовательности процессов и иного.

- организация контроля работоспособности оборудования и станков.

В случае отклонений принятых ЭВМ данных от запланированных, система запускает динамичное планирование, регулирование, в результате которого производство будет максимально продуктивное. Кроме того, станки способны самостоятельно производить диагностику, а в случае обнаружения неисправностей самостоятельно принять решения по их устранению.

Каждый этап производства тщательно контролируется, при необходимости корректируется и поддерживается в пределах допустимых значений посредством встроенных в станки приборов и контрольных машин. В конечном результате, полностью собранное и готовое к дальнейшей эксплуатации изделие проверено, соответствует всем установленным стандартам.

АСУ ГПС условно можно разделить на две подсистемы, где каждая отвечает за свои действия. Обе подсистемы стремятся к выполнению своего задания, которое в простой и доступной форме установила вышестоящая система. Каждая подсистема функционирует в полном согласии и в соответствии с интересами иных подсистем, тем самым обеспечивая рациональное управление оборудованием.

Большая доля производственных предприятий ежедневно

сталкивается с проблемами, связанными с несогласованностью внутренних

процессов, трудностями во взаимодействии подразделений, а также отсутствием

объективных показателей деятельности. Неминуемы на производстве и проблемы,

причиной которых становится человеческий фактор.

Возникновение подобных затруднений неизменно отражается

на эффективности предприятия. Так, отсутствие объективной картины о

деятельности отдельных подразделений и предприятия в целом делает затруднительным

своевременное и целесообразное реагирование на постоянно изменяющиеся

требования рынка.

Сбор и обмен информацией, а также создание неразрывной

цепочки процессов с минимальным влиянием человеческих ошибок остаются ключевыми

ориентирами успешного предприятия. И с решением этих задач может помочь

внедрение автоматизированной системы управления (АСУ).

Что

такое АСУ

Автоматизированная система управления технологическим

процессом (АСУ ТП) – это целый комплекс инструментов — технических и программных.

Он предназначен для автоматизации управления оборудованием и связанными с этим

процессами.

По сути, это комплексное решение, которое позволяет

обеспечить автоматизацию основных операций технологического процесса как на

отдельном участке производства, так и на всем предприятии, выпускающем готовый

продукт.

При этом внедрение АСУ несет выгоды как для

собственника и руководителя предприятия, так и для непосредственного

исполнителя того или иного технологического процесса, например, инженера, механика

и оператора оборудования.

АСУ

– как средство решения задач руководителя предприятия

Применение АСУ решает ряд типичных проблем и задач,

стоящих перед собственником и руководителем производственного предприятия.

Во-первых, рационализация технологических переходов,

которую способна предложить АСУ ТП, заметно повышает производительность. Так,

применение АСУ на бетонном заводе может повысить производительность на 30%.

Во-вторых, использование АСУ ведет к оптимизации

расхода материала, что означает снижение себестоимости продукции. Для примера, автоматизированная

система управления заводом сухих смесей с точной системой дозирования снижает

себестоимость продукции на 20%.

Также АСУ помогает снизить расходы на персонал –

заводом может управлять всего лишь один человек, который будет обладать всей

полнотой информации о производственном процессе. К тому же, применение АСУ

убережет от неверных или даже сознательно мошеннических действий персонала,

защитит интеллектуальную собственность предприятия, минимизируя влияние

человеческого фактора на технологические процессы.

С АСУ собственник или руководитель может добиться

полной прозрачности процессов на предприятии и контролировать качество

продукции. Автоматическая система управления предоставляет отчеты с понятной

визуализацией и ведет сопоставление теоретической и фактической

производительности. Причем отчеты о ходе производства могут быть отправлены

прямо на смартфон и в любую точку мира.

Не стоит забывать и о том, что применение АСУ

сокращает срок изготовления продукции. А это неизменно ведет к улучшению

качества обслуживания клиентов, росту числа заказов и капитализации бизнеса.

Дополнительным преимуществом АСУ от «ТензоТехСервис»

станет скидка в 10% на запчасти и 1 год гарантии с возможностью продления

технического обслуживания.

АСУ

– как инструмент для эффективной работы исполнителя технологического процесса

Внедрение АСУ сулит выгоду не только собственнику и

руководству предприятия, но и улучшает работу непосредственно исполнителя

производственной операции.

АСУ постоянно следит за состоянием оборудования. Она

имеет функцию автоматической диагностики и предупреждает о возникновении

поломок и неисправностей.

Автоматическая система управления может работать в

нескольких режимах: автоматическом, полуавтоматическом и ручном, а также режиме

«тренажер», который позволяет провести обучение нового сотрудника без риска срывов

технологических процессов и поломки оборудования.

Все АСУ ТП от «ТензоТехСервис» обеспечены

круглосуточной технической поддержкой. При возникновении вопросов оператор

может обратиться к дежурному инженеру-программисту. А на основе обратной связи

от пользователей отдел разработки постоянно совершенствует АСУ.

В заключение остается сказать, что автоматизированная

система управления решает большинство производственных задач, стоящих перед

руководством предприятия, и насущных проблем, возникающих у пользователей

оборудования.

Внедрение АСУ ТП от

«ТензоТехСервис» становится ключом к успешному ведению деятельности.

Остались вопросы? Вы можете обратиться к нашим менеджерам, которые с удовольствием проконсультируют вас по всему модельному ряду.

8 (800) 222-35-76

https://tts-kazan.ru/

Автоматизированная система управления (сокращённо АСУ) — комплекс аппаратных и программных средств, а также персонала, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т. п. Термин «автоматизированная», в отличие от термина «автоматическая», подчёркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации. АСУ с Системой поддержки принятия решений (СППР) являются основным инструментом повышения обоснованности управленческих решений.

Автоматизированная система управления в СССР

Ветеран создания и внедрения АСУ Владимир Петрович Исаев () в своей статье «От атома до космоса: 50 лет АСУ» , опубликованной в 2009 году в 5-м номере журнала «Открытые системы» (https://www.osp.ru/os/2009/05/9883736) и в статье «Пути создания и развития отечественных АСУ глазами непосредственного участника событий«, размещённой в Виртуальном компьютерном музее (http://www.computer-museum.ru/galglory/kitov_10.htm) подчёркивает: «Уже первые результаты, достигнутые с помощью ЭВМ, показали, что возможности ВТ значительно более широки, чем проведение просто сложных и трудоёмких расчётов и простираются значительно дальше в сферу её «неарифметического использования». Здесь я процитировал книгу А.И. Китова «Электронные цифровые машины» изданную в 1956-м году, которая в значительной степени была посвящена вопросам использования ЭВМ в экономике, автоматизации производственных процессов и для решения других интеллектуальных задач. Я полагаю, что эта теоретическая научная монография и была предтечей отечественных АСУ и фиксирую время этого события – 1956-й год. Далее в следующей своей работе «Электронные вычислительные машины», появившейся в 1958-м году в издательстве «Знание», А.И. Китов подробно излагает перспективы комплексной автоматизации информационной работы и процессов административного управления, включая управление производством и решение экономических задач. Эта концепция (парадигма) и её публичное изложение было в то время актом гражданского мужества, т. к. в официальных кругах ещё господствовала формулировка «Математика в экономике есть средство апологетики капитализма». Исходя из вышесказанного на основе своих знаний и более чем 40-летнего опыта участия в разработках ВТ и АСУ, считаю логичным сделать вывод: «Анатолий Иванович Китов является автором понятия и идеологом отечественных АСУ». Итак, если говорить образно что «в начале было Слово», то это Слово было сказано А.И. Китовым ровно 50 лет назад. Поэтому, мы вправе сегодня, в декабре 2008-го года, говорить о двойном юбилее: 60-летие отечественной ВТ и информатики, а также о 50-летии отечественных АСУ».

С середины 1960-х годов в СССР началось массовое внедрение промышленных АСУ, приведшее практически к созданию индустрии АСУ, неформальным научным руководителем которой до 1982 года был лидер киевских информатиков В.М.Глушков. В стране в каждой промышленной отрасли Правительством СССР были созданы головные НИИ по созданию и внедрению АСУ, действовал Совет Главных конструкторов АСУ. Определённую известность получила новосибибирская школа информатиков (СО АН СССР) под руководством Г.И.Марчука. В середине 1960-х годов в СССР активно велись работы по созданию Отраслевой автоматизированной системы управления Министерства радиопромышленности СССР (А.И. Китов — Главный конструктор ОАСУ МРП, В.М.Глушков — Научный руководитель ОАСУ МРП). Эта ОАСУ была признана Правительством Советского Союза в качестве типовой отраслевой АСУ для всех девяти оборонных министерств СССР.

Основополагающие базовые принципы создания отраслевых и промышленных автоматизированных систем управления (ОАСУ и АСУП) и опыт создания управленческих и экономических информационных систем на базе использования ЭВМ и экономико-математических методов были изложены в монографиях А.И.Китова «Программирование информационно-логических задач» (1967), «Программирование экономических и управленческих задач» (1971) и В.М.Глушкова «Введение в АСУ» (1972) и «Основы безбумажной информатики» (1982).

Активно развивались АСУ в республиках Советского Союза. В первую очередь, на Украине, в Армении, в Азербайджане, в Узбекистане и в других республиках, где трудились в этой области большие коллективы учёных и специалистов. Из украинских информатиков, помимо В.М.Глушкова, с середины 1960-х годов и вплоть до своей кончины 30.01.1982 г. неформального лидера советских АСУ, следует выделить учёного в области АСУ д.т.н., профессора, члена АН УССР В.И.Скурихина. В Азербайджане успешно работал над созданием АСУ для нефтянного сектора экономики д.т.н., профессор, член-корреспондент АН Азербайджана С.К.Керимов (ученик А.И.Китова). В Белоруссии это доктор экономических наук, профессор, член-корреспондент Национальной академии наук Белоруссии Н.И.Ведута (1913—1998)[1]. В 1962—1967 гг. в должности директора Центрального научно-исследовательского института технического управления (ЦНИИТУ), являясь также членом коллегии Министерства приборостроения СССР, он руководил внедрением ряда первых в стране АСУП на машиностроительных предприятиях Минприбора.

Важнейшая задача АСУ — повышение эффективности управления объектом на основе роста производительности труда и совершенствования методов планирования процесса управления. Различают автоматизированные системы управления объектами (технологическими процессами — АСУТП, предприятием — АСУП, отраслью — ОАСУ) и функциональные автоматизированные системы, например, проектирование плановых расчётов, материально-технического снабжения и т. д.

Содержание

- 1 Цели автоматизации управления

- 2 Жизненный цикл АСУ

- 3 Состав АСУ

- 4 Основные классификационные признаки

- 5 Функции АСУ

- 5.1 Функции при формировании управляющих воздействий

- 6 Классы структур АСУ

- 6.1 Децентрализованная структура

- 6.2 Централизованная структура

- 6.3 Централизованная рассредоточенная структура

- 6.4 Иерархическая структура

- 7 Виды АСУ

- 8 См. также

- 9 Примечания

- 9.1 Литература

- 9.2 Источники

Цели автоматизации управления

В общем случае, систему управления можно рассматривать в виде совокупности взаимосвязанных управленческих процессов и объектов.

Обобщенной целью автоматизации управления является повышение эффективности использования потенциальных возможностей объекта управления.

Таким образом, можно выделить ряд целей:

- Предоставление лицу, принимающему решение (ЛПР), релевантных данных для принятия решений

- Ускорение выполнения отдельных операций по сбору и обработке данных

- Снижение количества решений, которые должно принимать ЛПР

- Повышение уровня контроля и исполнительской дисциплины

- Повышение оперативности управления

- Снижение затрат ЛПР на выполнение вспомогательных процессов

- Повышение степени обоснованности принимаемых решений

Жизненный цикл АСУ

Стандарт ГОСТ 34.601-90 предусматривает следующие стадии и этапы создания автоматизированной системы:

- Формирование требований к АС

- Обследование объекта и обоснование необходимости создания АС

- Формирование требований пользователя к АС

- Оформление отчета о выполнении работ и заявки на разработку АС

- Разработка концепции АС

- Изучение объекта

- Проведение необходимых научно-исследовательских работ

- Разработка вариантов концепции АС и выбор варианта концепции АС, удовлетворяющего требованиям пользователей

- Оформление отчета о проделанной работе

- Техническое задание

- Разработка и утверждение технического задания на создание АС

- Эскизный проект

- Разработка предварительных проектных решений по системе и её частям

- Разработка документации на АС и её части

- Технический проект

- Разработка проектных решений по системе и её частям

- Разработка документации на АС и её части

- Разработка и оформление документации на поставку комплектующих изделий

- Разработка заданий на проектирование в смежных частях проекта

- Рабочая документация

- Разработка рабочей документации на АС и её части

- Разработка и адаптация программ

- Ввод в действие

- Подготовка объекта автоматизации

- Подготовка персонала

- Комплектация АС поставляемыми изделиями (программными и техническими средствами, программно-техническими комплексами, информационными изделиями)

- Строительно-монтажные работы

- Пусконаладочные работы

- Проведение предварительных испытаний

- Проведение опытной эксплуатации

- Проведение приёмочных испытанийruen

- Сопровождение АС.

- Выполнение работ в соответствии с гарантийными обязательствами

- Послегарантийное обслуживание

Эскизный, технический проекты и рабочая документация — это последовательное построение все более точных проектных решений. Допускается исключать стадию «Эскизный проект» и отдельные этапы работ на всех стадиях, объединять стадии «Технический проект» и «Рабочая документация» в «Технорабочий проект», параллельно выполнять различные этапы и работы, включать дополнительные.

Данный стандарт не вполне подходит для проведения разработок в настоящее время: многие процессы отражены недостаточно, а некоторые положения устарели.

Состав АСУ

В состав АСУ входят следующие виды обеспечений: информационное, программное, техническое, организационное, метрологическое, правовое и лингвистическое.[2]

Основные классификационные признаки

Основными классификационными признаками[2], определяющими вид АСУ, являются:

- сфера функционирования объекта управления (промышленность, строительство, транспорт, сельское хозяйство, непромышленная сфера и т. д.)

- вид управляемого процесса (технологический, организационный, экономический и т. д.);

- уровень в системе государственного управления, включения управление народным хозяйством в соответствии с действующими схемами управления отраслями (для промышленности: отрасль (министерство), всесоюзное объединение, всесоюзное промышленное объединение, научно-производственное объединение, предприятие (организация), производство, цех, участок, технологический агрегат).

Функции АСУ

Функции АСУ[2] устанавливают в техническом задании на создание конкретной АСУ на основе анализа целей управления, заданных ресурсов для их достижения, ожидаемого эффекта от автоматизации и в соответствии со стандартами, распространяющимися на данный вид АСУ.

Каждая функция АСУ реализуется совокупностью комплексов задач, отдельных задач и операций.

Функции АСУ в общем случае включают в себя следующие элементы (действия):

- планирование и прогнозирование;

- учет, контроль, анализ;

- координацию и регулирование.

Необходимый состав элементов выбирают в зависимости от вида конкретной АСУ.

Функции АСУ можно объединять в подсистемы по функциональному и другим признакам.

Функции при формировании управляющих воздействий

- Функции обработки информации (вычислительные функции) — осуществляют учет, контроль, хранение, поиск, отображение, тиражирование, преобразование формы информации;

- Функции обмена (передачи) информации — связаны с доведением выработанных управляющих воздействий до ОУ и обменом информацией с ЛПР;

- Группа функций принятия решения (преобразование содержания информации) — создание новой информации в ходе анализа, прогнозирования или оперативного управления объектом

Классы структур АСУ

В сфере промышленного производства с позиций управления можно выделить следующие основные классы структур систем управления: децентрализованную, централизованную, централизованную рассредоточенную и иерархическую.[3]

Децентрализованная структура

Построение системы с такой структурой эффективно при автоматизации технологически независимых объектов управления по материальным, энергетическим, информационным и другим ресурсам. Такая система представляет собой совокупность нескольких независимых систем со своей информационной и алгоритмической базой.

Для выработки управляющего воздействия на каждый объект управления необходима информация о состоянии только этого объекта.

Централизованная структура

Централизованная структура осуществляет реализацию всех процессов управления объектами в едином органе управления, который осуществляет сбор и обработку информации об управляемых объектах и на основе их анализа в соответствии с критериями системы вырабатывает управляющие сигналы. Появление этого класса структур связано с увеличением числа контролируемых, регулируемых и управляемых параметров и, как правило, с территориальной рассредоточенностью объекта управления.

Достоинствами централизованной структуры являются достаточно простая реализация процессов информационного взаимодействия; принципиальная возможность оптимального управления системой в целом; достаточно легкая коррекция оперативно изменяемых входных параметров; возможность достижения максимальной эксплуатационной эффективности при минимальной избыточности технических средств управления.

Недостатки централизованной структуры следующие: необходимость высокой надежности и производительности технических средств управления для достижения приемлемого качества управления; высокая суммарная протяженность каналов связи при наличии территориальной рассредоточенности объектов управления.

Централизованная рассредоточенная структура

Основная особенность данной структуры — сохранение принципа централизованного управления, то есть выработка управляющих воздействий на каждый объект управления на основе информации о состояниях всей совокупности объектов управления. Некоторые функциональные устройства системы управления являются общими для всех каналов системы и с помощью коммутаторов подключаются к индивидуальным устройствам канала, образуя замкнутый контур управления.

Алгоритм управления в этом случае состоит из совокупности взаимосвязанных алгоритмов управления объектами, которые реализуются совокупностью взаимно связанных органов управления. В процессе функционирования каждый управляющий орган производит прием и обработку соответствующей информации, а также выдачу управляющих сигналов на подчиненные объекты. Для реализации функций управления каждый локальный орган по мере необходимости вступает в процесс информационного взаимодействия с другими органами управления. Достоинства такой структуры: снижение требований к производительности и надежности каждого центра обработки и управления без ущерба для качества управления; снижение суммарной протяженности каналов связи.

Недостатки системы в следующем: усложнение информационных процессов в системе управления из-за необходимости обмена данными между центрами обработки и управления, а также корректировка хранимой информации; избыточность технических средств, предназначенных для обработки информации; сложность синхронизации процессов обмена информацией.

Иерархическая структура

С ростом числа задач управления в сложных системах значительно увеличивается объем переработанной информации и повышается сложность алгоритмов управления. В результате осуществлять управление централизованно невозможно, так как имеет место несоответствие между сложностью управляемого объекта и способностью любого управляющего органа получать и перерабатывать информацию.

Кроме того, в таких системах можно выделить следующие группы задач, каждая из которых характеризуется соответствующими требованиями по времени реакции на события, происходящие в управляемом процессе:

- задачи сбора данных с объекта управления и прямого цифрового управления (время реакции — секунды, доли секунды);

- задачи экстремального управления, связанные с расчётами желаемых параметров управляемого процесса и требуемых значений уставок регуляторов, с логическими задачами пуска и остановки агрегатов и др. (время реакции — секунды, минуты);

- задачи оптимизации и адаптивного управления процессами, технико-экономические задачи (время реакции — несколько секунд);

- информационные задачи для административного управления, задачи диспетчеризации и координации в масштабах цеха, предприятия, задачи планирования и др. (время реакции — часы).

Очевидно, что иерархия задач управления приводит к необходимости создания иерархической системы средств управления. Такое разделение, позволяя справиться с информационными трудностями для каждого местного органа управления, порождает необходимость согласования принимаемых этими органами решений, то есть создания над ними нового управляющего органа. На каждом уровне должно быть обеспечено максимальное соответствие характеристик технических средств заданному классу задач.

Кроме того, многие производственные системы имеют собственную иерархию, возникающую под влиянием объективных тенденций научно-технического прогресса, концентрации и специализации производства, способствующих повышению эффективности общественного производства. Чаще всего иерархическая структура объекта управления не совпадает с иерархией системы управления. Следовательно, по мере роста сложности систем выстраивается иерархическая пирамида управления. Управляемые процессы в сложном объекте управления требуют своевременного формирования правильных решений, которые приводили бы к поставленным целям, принимались бы своевременно, были бы взаимно согласованы. Каждое такое решение требует постановки соответствующей задачи управления. Их совокупность образует иерархию задач управления, которая в ряде случаев значительно сложнее иерархии объекта управления.

Виды АСУ

- Автоматизированная система управления технологическим процессом или АСУ ТП — решает задачи оперативного управления и контроля техническими объектами в промышленности, энергетике, на транспорте.

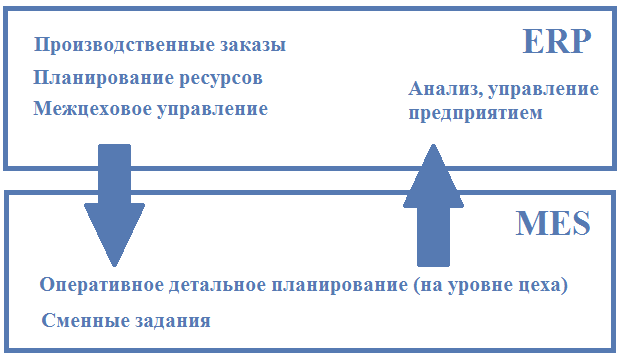

- Автоматизированная система управления производством (АСУ П) — решает задачи организации производства, включая основные производственные процессы, входящую и исходящую логистику. Осуществляет краткосрочное планирование выпуска с учётом производственных мощностей, анализ качества продукции, моделирование производственного процесса. Для решения этих задач применяются MIS и MES-системы, а также LIMS-системы.

Примеры:

- Автоматизированная система управления уличным освещением («АСУ УО») — предназначена для организации автоматизации централизованного управления уличным освещением.

- Автоматизированная система управления наружного освещения («АСУНО») — предназначена для организации автоматизации централизованного управления наружным освещением.

- Автоматизированная система управления дорожным движением («АСУ ДД») — предназначена для управления транспортных средств и пешеходных потоков на дорожной сети города или автомагистрали

- Автоматизированная система управления предприятием («АСУП») — Для решения этих задач применяются MRP,MRP II и ERP-системы. В случае, если предприятием является учебное заведение, применяются системы управления обучением.

Примеры:

-

- «Система управления гостиницей». Наряду с этим названием употребляется PMS Property Management System

- «Автоматизированная система управления операционным риском» — это программное обеспечение, содержащее комплекс средств, необходимых для решения задач управления операционными рисками предприятий: от сбора данных до предоставления отчетности и построения прогнозов.

См. также

- Автоматизированная информационная система (АИС или просто ИС)

- Апериодическое звено

Примечания

Литература

- Межгосударственный стандарт ГОСТ 24.104-85: «Единая система стандартов автоматизированных систем управления. Автоматизированные системы управления. Общие требования». Москва, СТАРДАРТИНФОРМ, 2009г.

- Берг А. И., Китов А. И., Ляпунов А. А. О возможностях автоматизации управления народным хозяйством // Проблемы кибернетики. Выпуск 6. М.: Физматгиз, 1961. С. 83-100.

- Берг А. И., Китов А. И., Ляпунов А. А. Радиоэлектронику — на службу управления народным хозяйством // Коммунист. 1960. № 9. С. 21-28.

- Герович В. А. Интер-Нет! Почему в Советском Союзе не была создана общенациональная компьютерная сеть. Неприкосновенный запас, № 1 (75). М., 2011

- Глушков В. М. Введение в АСУ. — К.: «Техника», 1972. — 310 с.

- Глушков В. М., Как «погас» ОГАС (отрывок из воспоминаний)

- Глушков В. М. Макроэкономические модели и принципы построения ОГАС. — М.: «Статистика», 1975. — 160 с.

- Глушков В. М. Основы безбумажной информатики. «Наука», 1982 г.

- Глушков В. М. Электронные вычислительные машины и их значение для развития народного хозяйства// Кибернетика на транспорте. — Киев. Изд-во РДНТП. 1961.- с. 3-20.

- Глушков В. М., Валах В. Я. Что такое ОГАС? — «Библиотечка „Квант“». Выпуск 010, Наука, Главная редакция физико-математической литературы, 1981 г.

- Долгов В. А. Китов Анатолий Иванович — пионер кибернетики, информатики и автоматизированных систем управления. М.: ГОУ ВПО «РЭА им. Г. В. Плеханова», 2010.

- Долгов В. А., Шилов В. В. Ледокол. Страницы биографии Анатолия Ивановича Китова// Информационные технологии. 2009. № 3. Приложение. 32с.

- Исаев В. П. От атома до космоса: 50 лет АСУ // Открытые системы. 2009. № 5. С. 57-59.

- Китов А. И. Автоматизация производства // Автоматизация производства и промышленная электроника. Т. 1, М.: Государственное научное издательство «Советская энциклопедия», 1962. С. 17-20.

- Китов А. И. Вычислительная техника — помощник в каждом деле // Известия. 12 июня 1960 г.

- Китов А. И. Кибернетика в управлении хозяйством // М.: Экономическая газета. Август 1961 г. № 4.

- Китов А. И. Кибернетика и управление народным хозяйством // Кибернетику − на службу коммунизму. Сб. статей под ред. А. И. Берга. Том 1. М.-Л.: Госэнергоиздат, 1961. С. 203—218.

- Китов А. И. Электронные вычислительные машины. М., Знание, 1958. 31 с.

- Китов А. И. Электронные цифровые машины. М.: Советское радио, 1956. 358 с.

- Китов А. И., Ляпунов А. А. Кибернетика в технике и экономике // Вопросы философии. 1961. № 9. С. 79-88.

- Китов А. И., Черняк Ю. И. Автоматизация управленческих работ // Автоматизация производства и промышленная электроника. Т. 1, М.: Государственное научное издательство «Советская энциклопедия», 1962. С. 26-32.

- Кутейников А. В. Академик В. М. Глушков и проект создания принципиально новой (автоматизированной) системы управления советской экономикой в 1963—1965 гг. // Экономическая история. Обозрение. Вып. 15. 2011. С. 139—156.

- Кутейников А. В. Первые проекты автоматизации управления советской плановой экономикой в конце 1950-х и начале 1960-х гг. — «электронный социализм»? // Экономическая история. Обозрение. Вып. 15. 2011. С. 124—138.

- Кутейников А. В. Проект Общегосударственной автоматизированной системы управления советской экономикой (ОГАС) и проблемы его реализации в 1960—1980-х гг. Автореферат кандидатской диссертации. М. 2011.

- Кутейников А. В., Шилов В. В. «АСУ для СССР: письмо А. И. Китова Н. С. Хрущёву, 1959 г.» // Вопросы истории естествознания и техники, № 3. М., 2011.

- Кутейников А. В., Шилов В. В. «Последняя попытка реанимировать проект общегосударственной автоматизированной системы управления советской экономикой (ОГАС). Письмо А. И. Китова М. С. Горбачёву, 1985» // Вопросы истории естествознания и техники, № 2. М., 2013.

- Малиновский Б. Н. Академик В. Глушков. — К.: «Наукова думка», 1993. — 141 с.

- Малиновский Б. Н. История вычислительной техники в лицах. Киев: фирма «КИТ», ПТОО «А. С. К.», 1995. 384 с.

- Моев В. Бразды управления Диалог с академиком В. М. Глушковым Политиздат, 1977

- Оганджанян С. Б. Авторам статьи «С чего начинался ОГАС» http://www.kitov-anatoly.ru/o-kitove-a-i/stati-ob-a-i-kitove/avtoram-stati-s-cego-nacinalsa-ogas

- Смирнов А. История несостоявшейся реформы. // Зеркало недели.- № 33 (508), 21 — 27 августа 2004.

- Стрюкова Е. П. «Основополагающие работы А. И. Китова в области АСУ». http://www.kitov-anatoly.ru/o-kitove-a-i/stati-ob-a-i-kitove

- Шилов В. В. «Анатолий Иванович Китов: осень патриарха». // Вестник РЭУ им. Г. В. Плеханова. 2015, № 4 (82).

- Gerovich S. InterNyet: why the Soviet Union did not build a nationwide computer network// History and Technology. December 2008. Vol.24, #4.

Источники

- ↑ Национальная академия наук Белоруссии :: Член-корреспондент ВЕДУТА Николай Иванович (1913—1998)

- ↑ 1 2 3 ГОСТ 24.103-84

- ↑ КЛАССЫ СТРУКТУР АСУ

Согласно расшифровке аббревиатуры, АСУ — это автоматизированная разными операциями система управления в рамках производственного процесса на предприятии. Комплекс состоит из набора программ и аппаратов, технических средств и персонала. Главная задача инфраструктуры подобного типа — увеличение показателей эффективности управленческой деятельности за счет модернизации регламентов планирования и прогнозирования.

Соответствующие модули сегодня применяются практически во всех сферах промышленности: от электроэнергетики до транспорта. В СССР пионером этой отрасли был профессор экономики Н. И. Ведута. Именно он руководил операциями по интеграции новаторских АСУ-схем на советских машиностроительных заводах.

Что означает АСУ и как расшифровывается аббревиатура: общее представление

Представим, что в мире появился предприниматель, который желает построить современный энергетический центр — бизнес для когенерации, производства электрической и тепловой энергии на базе газопоршневых и газотурбинных установок. Первым делом он, конечно же, обратится к специалистам проектной организации, которые, в свою очередь, предложат ему готовое и наглядное решение — перечень оборудования, необходимого для запуска проекта.

Необходимых устройств будет очень много: генераторы, насосы, фильтры, комплексы водоподготовки, теплообменники, а также детали вентиляции и отопления. Для того чтобы энергоцентр работал консолидировано, как технологическая единица, его владельцу придется создать схему администрирования всех участков производственной цепочки. Именно на этом этапе в дело вступают наработки, протестированные еще во времена СССР профессором Н. И. Ведутой.

Какие цели преследует АСУ (автоматизация системы управления)

Ключевая задача структуры заключается в том, чтобы повысить эффективность предприятия путем увеличения производительности труда и модернизации алгоритмов прогнозирования. Добиться положительных результатов по этим пунктам возможно, если провести следующие последовательные действия:

- Необходимо предоставить ответственному лицу полный набор вводных данных.

- Увеличить скорость завершения отдельных задач, связанных со сбором и анализом информации.

- Уменьшить число заданий лицу, принимающему решение (ЛПР). Сфокусировать внимание эксперта на главном.

- Усилить контроль за соблюдением исполнительской дисциплины на всех этапах технологической цепочки.

- Снизить трудозатраты ЛПР на реализацию тех или иных вспомогательных процессов.

- Предоставить как можно больше оснований для принимаемых решений.

Именно такие цели ставит перед собой разработчик АСУ-схемы, создающий ее для конкретной организации.

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Состав АСУ

Чтобы лучше понять, что называют автоматизированной системой управления, стоит перечислить ее ключевые составляющие. Комплекс имеет информационное, программное, техническое, организационное, метрологическое, правовое, лингвистическое обеспечение. От автоматических СУ его отличает то, что здесь сохраняются те опции, которые не могут подвергнуться механизации, компьютеризации или перепрофилированию. Возможность управлять передается операторам — людям, ответственным за определенные этапы технологической цепочки.

Жизненный цикл АСУ

Автоматизированная система внедряется по некоторым стандартам (в данном случае речь идет о ГОСТ 34.601-90). Рекомендуемые для описания сроки функционирования модулей делятся на три большие группы:

- Основные — операции, реализуемые заказчиками, поставщиками, исполнителями и другими сторонами, вовлеченными в деятельность. Соответственно, представляют собой процессы заказа, поставки, эксплуатации и сопровождения.

- Вспомогательные — целенаправленные составные части других мероприятий, обеспечивающие качество их проведения. Поставляются в виде документирования, конфигурирования, контроля, верификации, аттестации, совместного анализа и аудита.

- Организационные — служат преимущественно задаче по постоянному совершенствованию комплексной работы. Состоят из следующих этапов — управление, создание инфраструктуры, модернизация и академическое обучение персонала.

Большая часть процедур реализуется посредством одновременного применения как программных, так и аппаратных инструментов. Первые могут представлять собой универсальный коммерческий софт (или пакет менеджерского ПО для заводского предприятия).

Хорошим подспорьем в процессе внедрения комплекса в рамках конкретной компании становится софт от российского бренда Cleverence. Модули «Склад-15» и «Магазин-15» нацелены именно на механизацию рутинных бизнес-операций.

Критерии классификации

Теперь мы можем перечислить виды АСУ (автоматизированных систем управления). Исследователи, занимающиеся изучением отдельных типов управленческих структур, выделяют список признаков, благодаря которым их можно классифицировать:

- область функционирования — мануфактурная деятельность, фермерское хозяйство, строительство многоквартирных домов, выпуск автомобилей, выпечка хлебобулочных изделий и пр.;

- тип процесса, нуждающегося в опциональном администрировании — экономический, финансовый, организационный, программно-аппаратный и так далее;

- уровень в устройстве государственного менеджмента — конкретная сфера, определенное министерство, некоторый цех, участок производственной цепочки или отдельный технологический агрегат.

Что называется автоматизированной системой управления — какие функции выполняет АСУ

Функционал программы может варьироваться в зависимости от того, каких именно результатов хочет добиться ее составитель. Все возможности проекта прописываются в ТЗ, после предварительного анализа основополагающих целей, имеющихся ресурсов и ожидаемого эффекта. К опциям модуля относятся:

- прогнозирование — оформление разнообразных краткосрочных (промежуточных) и длительных планов;

- контроль и исследования — создание комплекса для анализа продуктивности отдельных людей и решений;

- координация — администрирование и отладка тех или иных процессов, входящих, например, в единую технологическую цепочку.

Все функции должны носить строго прикладной характер и составляться по регламентам, прописанным в ГОСТ. Конкретные действия, необходимые для достижения определенной цели, меняются в зависимости от типа прорабатываемой управленческой структуры (не стоит забывать о том, что АСУ могут быть объединены в подсистемы по пяти ключевым признакам).

Функционирование при организации управляющих воздействий

Несмотря на то что рассматриваемая методика характеризуется универсальностью, ее основным назначением является именно менеджмент. В этом плане функционал программы выглядит так:

- вычисление и анализ информации — контроль, хранение, поиск, демонстрация и преобразование разнообразных существенных данных;

- обмен сведений — доведение выведенных экспертами стратегий до объекта, нуждающегося в непосредственном регулировании, обмен аналитическими выкладками между руководителями;

- принятие решений — фактически создание информативных блоков, на основе всестороннего изучения предложенных прогнозов и опциональных оперативных сводок.

Все остальные функции проекта несут, скорее, второстепенный характер. Центральные задачи программы касаются именно управленческих схем, которые должны повышать общую эффективность путем работы с отдельно взятыми технологическими процессами.

Классы структур

С понятием и принципами работы АСУ мы разобрались, осталось только определить, как выстраивается соответствующая конструкция в рамках конкретного предприятия. Владельцу бизнеса, желающему добиться оптимальных для фирмы показателей, будет необходимо задействовать набор различных опций, каждая из которых будет направлена на повышение качества администрирования. При этом речь идет не только об управлении человеческим ресурсом, но и об использовании комплекса программно-аппаратных средств.

Сегодня без качественного софта не может функционировать ни одно крупное производство. Созданием ПО коммерческого профиля на территории России занимается компания Cleverence — бренд с успешной 17-летней историей развития. Фирменные пакеты (такие, как «Склад-15» или «Магазин-15») предназначены для повсеместной автоматизации рутинных бизнес-процессов, и поэтому они отлично встраиваются в прорабатываемые разными специалистами схемы АСУ.

Централизованная структура

Такая методика предполагает, что все операции по управлению теми или иными объектами, выполняются благодаря единому комплексу, который отвечает за сбор, хранение, группировку, первичную обработку и анализ ключевых данных. На основе получаемых сведений отдел вырабатывает административные сигналы, соотносящиеся с целями внедрения СУ.

К такому регламенту работы эксперты прибегают из-за увеличения количества разного рода характеристик, а также из-за появления новых предприятий, разрозненных территориально. Централизованная структура обладает самыми разными эксплуатационными преимуществами, к ним относится:

- несложная схема реализации процессов информационного взаимодействия;

- возможность эффективного менеджмента;

- легкая и быстрая коррекция входных параметров;

- достижение максимальной эксплуатационной эффективности.

Кроме того, для построения ЦС специалистам не приходится применять слишком большой объем технических средств.

Рассредоточенная структура

Важно понимать, что АСУ (автоматизированная система управления) — это такая модель, результаты внедрения которой всегда заметны на практике. Причем добиться наибольшей продуктивности комплекса получится у людей, сохраняющих принцип концентрации административных решений при снижении суммарной протяженности каналов связи. Алгоритм менеджмента в таком случае состоит из совокупности взаимосвязанных регулирующих процессов, которые реализуются многочисленными органами — каждый из них принимает и обрабатывает свою, узкоспециализированную информацию.

Преимуществ у описанной структуры по-настоящему много: от снижения требований к производительности труда до построения сети высоконадежных центров, способных давать решения с максимальной степенью оперативности. Впрочем, и недостатков тоже хватает — избыточность технических средств, сложность синхронизации, необходимость корректировки информационных потоков и пр. Кроме того, руководителям придется построить по-настоящему функциональную схему обмена данными между подразделениями организации.

Иерархическая структура

По мере масштабирования компании наблюдается значительное увеличение объема информации, нуждающейся в обработке. В результате централизованное администрирование становится невозможным — появляется несоответствие между сложностью управляемого объекта и способностями органа, отвечающего за менеджмент.

Тогда специалисты делают выбор в пользу строгой иерархии.Такой подход позволяет разделять и делегировать задачи, повышая скорость выдачи реакций на те или иные операционные потребности предприятия. В итоге образуется опциональное разделение — каждый центр несет ответственность за свою группу процессов.

Предложенная структура устраняет все трудности и порождает необходимость создания нового подразделения, сотрудники которого не будут участвовать в непосредственных ТП, но начнут регулировать деятельность своих коллег.

Виды АСУ (автоматизированных систем управления)

Традиционная классификация выглядит так:

- функционал — проектирование плановых расчетов, анализ материально-технического снабжения, балансировка наличествующих ресурсов и пр.;

- производство — решение задач, обеспечивающих работоспособность линий, выбранных логистических схем и методик исследования качества выпускаемой продукции;

- умственный труд — облегчение трудозатрат отдельных людей (лиц, отвечающих за непосредственное администрирование или обыкновенных наемных специалистов) посредством ПО;

- технологический процесс — оперативный контроль функциональности объектов из разных секторов машиностроения, транспортного дела, экспедиционной отрасли и энергетики.

Именно на такую классификацию опираются эксперты, занимающиеся изучением проблем и преимуществ современных автоматизированных комплексов.

В чем особенности

Автоматическая система управления — это полноформатная структура, состоящая из определенного количества уровней, на каждом из них воспроизводится собственный объем действий, приводящих к заранее спрогнозированному результату, благодаря чему в компании наблюдается повышение эффективности и производительности труда.

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Профессиональная разработка

Разобраться с расшифровкой названия АСУ и ее назначением, а также, какие функции она осуществляет в информатике, экономике или в производственном менеджменте, достаточно просто. Намного сложнее выглядит процесс непосредственного внедрения соответствующих систем в рамки действующего (или готовящегося к запуску) бизнес-проекта. Предпринимателю придется позаботиться о создании целого комплекса административных инструментов. Большую часть задач вам поможет решить с помощью специализированного коммерческого программного обеспечения, в том числе и софта от компании Cleverence.

Количество показов: 3353

Автоматизированная система управления (АСУ) – сочетание комплекса программно-аппаратных средств и персонала, которые предназначены для управления различными процессами в масштабе технологического процесса, производства, предприятия.

АСУ применяют в энергетике, различных отраслях промышленности, транспорта и т.п. Автоматизированная система отличается от автоматической сохранением функций (например, не поддающихся автоматизации), которые должен выполнять человек (оператор).

Автоматизированные системы управления

В СССР первые АСУ были разработаны доктором экономических наук, профессором, член-корреспондентом НАН Белоруссии Н.И. Ведутой. В 1962–1967 годах он был руководителем внедрения первых в стране АСУ производством на машиностроительных предприятиях.

Первостепенной задачей АСУ является повышение эффективности управления объектом через рост производительности труда и совершенствование методов планирования процесса управления.

Цели автоматизации управления

Система управления может рассматриваться как совокупность взаимосвязанных управленческих процессов и объектов. В самом общем виде автоматизация управления выполняется для повышения эффективности использования потенциальных возможностей объекта управления. Выделяют ряд целей автоматизации управления:

- Предоставление лицу, которое принимает решение, существенных данных для принятия решений.

- Увеличение скорости выполнения отдельных операций по сбору и обработке данных.

- Уменьшение числа решений, которые должно принимать лицо, принимающее решение.

- Рост уровня контроля и исполнительской дисциплины.

- Рост оперативности управления.

- Снижение затрат лица, принимающего решение на выполнение вспомогательных процессов.

- Увеличение степени обоснованности решений, которые принимаются.

Состав АСУ

АСУ состоит из:

- информационного обеспечения;

- программного обеспечения;

- технического обеспечения;

- организационного обеспечения;

- метрологического обеспечения;

- правового обеспечения;

- лингвистического обеспечения.

Основные классификационные признаки

АСУ могут быть классифицированы по:

- сфере функционирования объекта управления (например, промышленность, сельское хозяйство, строительство, транспорт, непромышленная сфера и т.д.)

- виду процесса, которым управляют (экономический, технологический, организационный и т.д.);

- уровню в системе государственного управления (отрасль (министерство), все виды объединений, предприятие (организация), производство, цех, участок, технологический агрегат).

Функции АСУ

Функции АСУ устанавливаются в техническом задании создания определенной АСУ опираясь на анализ целей управления, конкретные ресурсы для их достижения, ожидаемый эффект от автоматизации и в соответствии со стандартами, которые распространяются на данный вид АСУ. Функции АСУ состоят в:

- планировании и (или) прогнозировании;

- учете, контроле, анализе;

- координации и (или) регулировании.

Необходимый набор действий выбирается в зависимости от вида создаваемой АСУ. Функции АСУ могут объединяться в подсистемы по различным признакам. Функции при формировании управляющих действий:

- вычислительные функции (обработка информации) – функции осуществления учета, контроля, хранения, поиска, отображения, тиражирования, преобразования формы информации;

- функции обмена (передачи) информацией – доведение выработанных управляющих воздействий до объекта управления и обменом информацией с лицом, принимающим решение;

- функции принятия решения – функции создания новой информации в ходе анализа, прогнозирования или оперативного управления объектом.

Виды АСУ

- АСУ технологическими процессами (АСУ ТП) – предназначена для решения задач оперативного управления и контроля техническими объектами в промышленности, энергетике, на транспорте.

- Автоматизация умственного труда – предназначена для облегчения умственного труда человека с помощью вычислительной техники.

- АСУ производством (АСУ П) – предназначена для решения задач организации производства, в том числе основных производственных процессов, входящей и исходящей логистики. Выполняет краткосрочное планирование выпуска с учетом мощностей производства, анализ качества продукции, моделирование производственного процесса.

- функциональные АСУ (например, проектирование плановых расчётов, материально-технического снабжения и т.д.).

Источник: https://spravochnick.ru/informacionnye_tehnologii/setevye_informacionnye_sistemy/avtomatizirovannye_sistemy_upravleniya/

Назначение и принцип действия АСУ ТП

Назначение АСУ ТП состоит в поддержании установленных режимов технологического процесса за счет контроля и изменения технологических параметров, выдачи команд на исполнительные механизмы и визуального отображения данных о производственном процессе и состоянии технологического оборудования.

В функции АСУ ТП входит предупреждение аварийных ситуаций, анализ контролируемых значений, стабилизация режимных параметров и технологических показателей. Автоматизация помогает в достижении основных целей политики предприятия в вопросах экономики и качества.

АСУ ТП получила широкое распространение в таких отраслях, как: аграрная промышленность, нефтегазовый комплекс, машиностроение, электроэнергетика, горнодобывающий производственный комплекс, металлообработка, пищевая промышленность и др.

Автоматизируются гидромеханические, массообменные, тепловые процессы; процессы очистки, фильтрации, переработки, разделения, измельчения, хранения, отгрузки, приемки, дозации, пуска и остановки, измерения и множество других.

От состава АСУ ТП зависят потенциальные возможности системы, а также качество функционирования автоматизированного объекта. Назначение АСУ ТП:

- повышение эффективности работы оборудования,

- обеспечение удобства управления технологическими процессами,

- контроль и мониторинг технологических параметров,

- исключение рисков простоев, сбоев работы оборудования,

- исчезновение ошибок персонала в процессе управления.

В состав автоматизированной системы входит не только совокупность технических средств и программного обеспечения. Работа АСУ ТП невозможна без таких компонентов, как: информационное, математическое, организационное, эргономическое и метрологическое обеспечение.

Несмотря на то, что автоматизация освобождает человека от необходимости выполнять большинство функций контроля, стабилизации и управления, именно оперативный персонал (технологи, инженеры, диспетчеры, машинисты, операторы, аппаратчики) следит за надлежащей работой приборов и автоматических устройств и контролирует технологические параметры.

К аппаратным средствам АСУ ТП относят: операторские станции и серверы системы, сети, счетчики, измерительные преобразователи, сигнализаторы, автоматизированная система диспетчерского управления, контроллеры, датчики, модули цифрового интерфейса, исполнительные механизмы.

Программные средства – это SCADA-системы, системы сбора данных, системы оперативного диспетчерского управления, операционные системы реального времени, средства исполнения технологических программ, специальное программное обеспечение.

АСУ ТП предназначена для решения сложных управленческих проблем, повышения гибкости управляемого процесса и качества управления производственным объектом.

Принцип действия и структура АСУ ТП

Принцип действия АСУ ТП основан на измерении параметров технологического процесса с помощью интеллектуальных средств измерения и последующем управлении технологическим процессом.

На нижнем или полевом уровне АСУ ТП расположены датчики, полевое оборудование, исполнительные механизмы. С датчиков, которые фиксируют контролируемые параметры, поступает сигнал на промышленные контроллеры.

ПЛК (программируемые логические контроллеры) относят к среднему уровню АСУ ТП, именно здесь выполняются задачи автоматического регулирования, логико-командного управления, пуска/остановки оборудования и машин, аварийной защиты и отключения.

С контроллеров информация передается на верхний уровень управления объектом – к диспетчеру. Верхний уровень АСУ ТП содержит базу серверов, инженерных и операторских (рабочих) станций. Функции АСУ ТП:

- Управление и контроль,

- Анализ и планирование,

- Сбор, учет, хранение данных,