Инструкция по эксплуатации и техническому обслуживанию АКРОС 530

Инструкция по эксплуатации и техническому обслуживанию АКРОС 550

Инструкция по эксплуатации и техническому обслуживанию АКРОС 560

Инструкция по эксплуатации и техническому обслуживанию АКРОС 570

Инструкция по эксплуатации и техническому обслуживанию АКРОС 580

Инструкция по эксплуатации и техническому обслуживанию АКРОС 585

Инструкция по эксплуатации и техническому обслуживанию АКРОС 595 РСМ

УЧЕБНОЕ ПОСОБИЕ Комбайн ACROS 535 Разработали: преподаватель: Агапов А.И. мастер п/о: Артюшин А.В.

Created by

racontmerboi1985

———————————————————

>>> СКАЧАТЬ ФАЙЛ <<<

———————————————————

Проверено, вирусов нет!

———————————————————

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

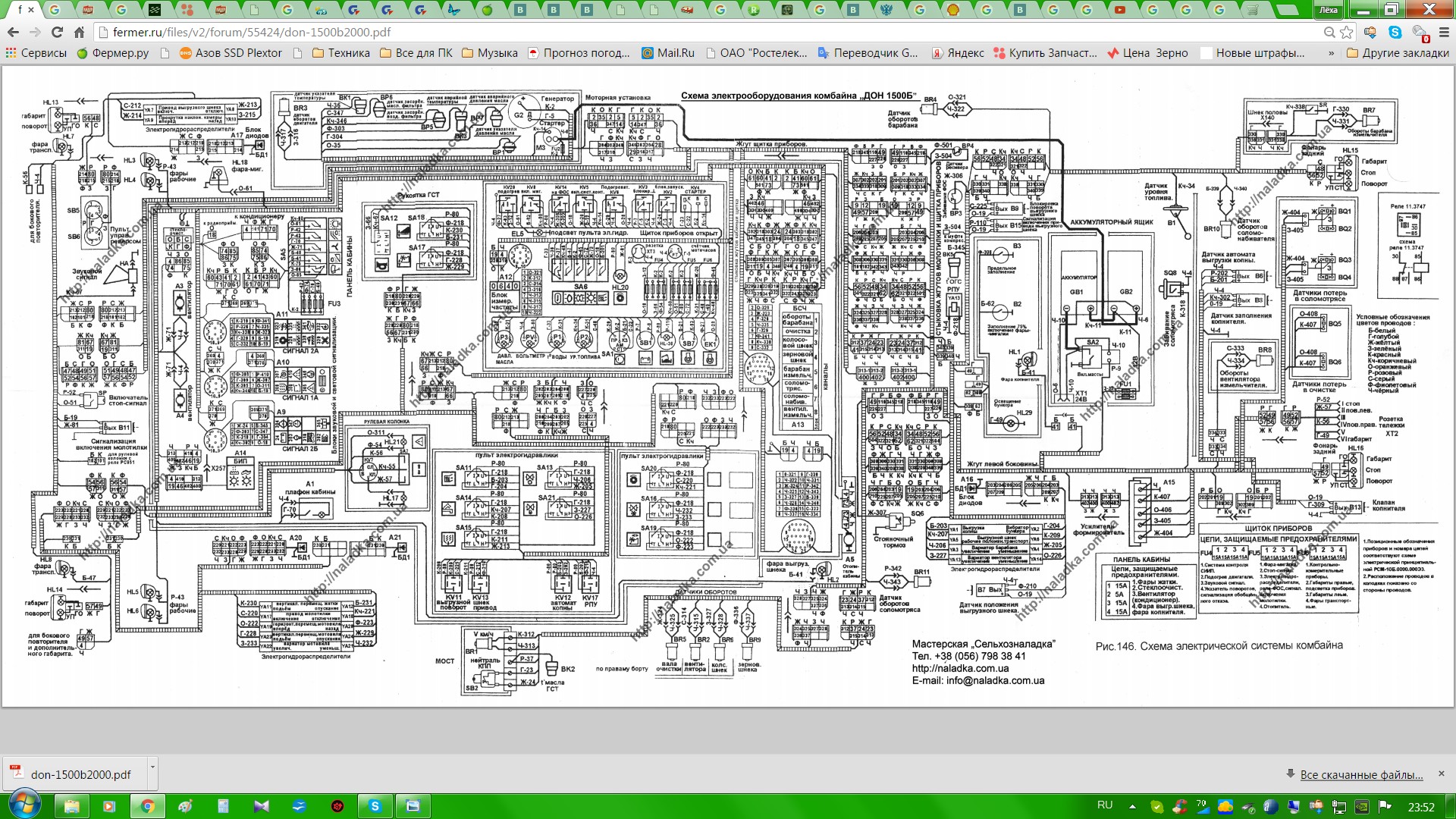

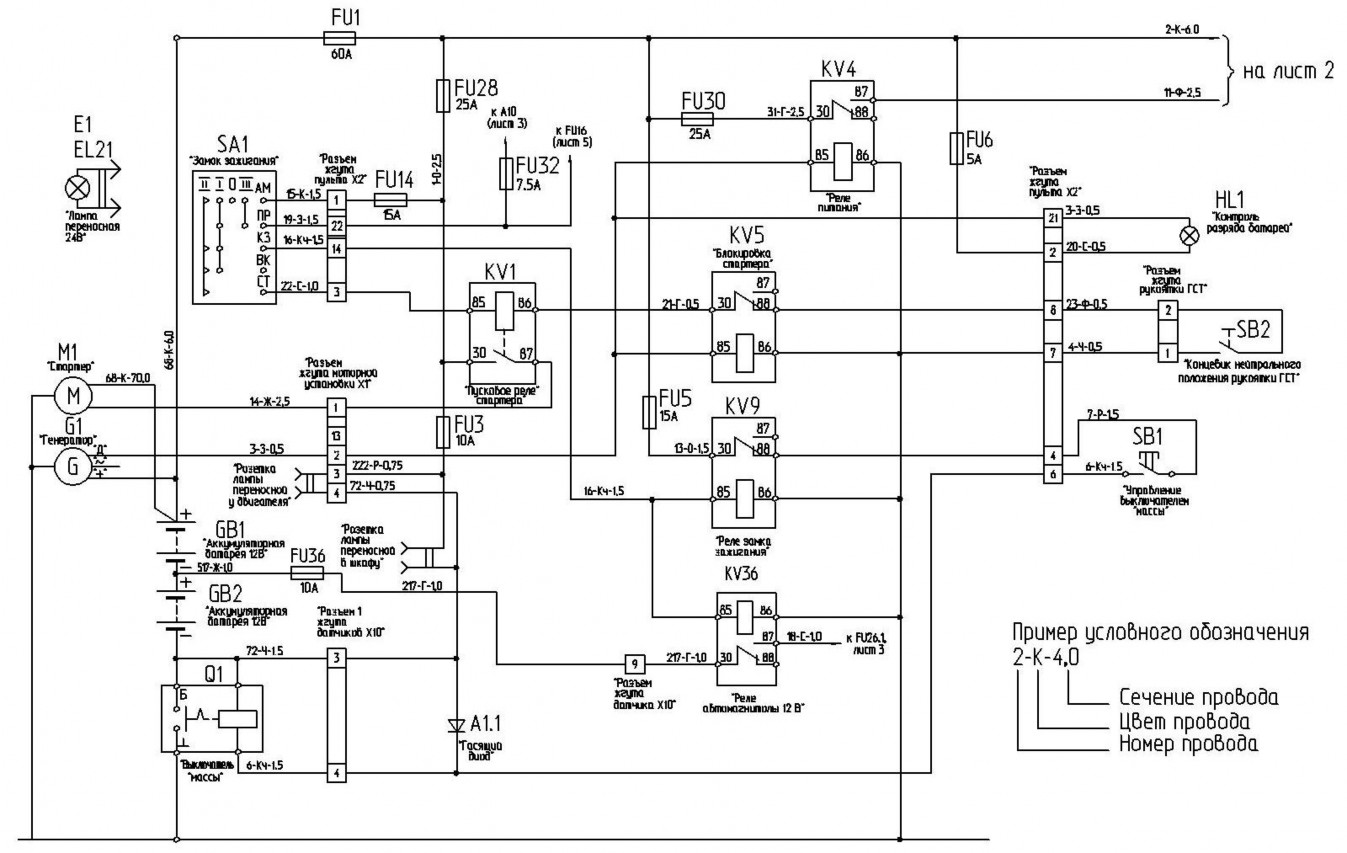

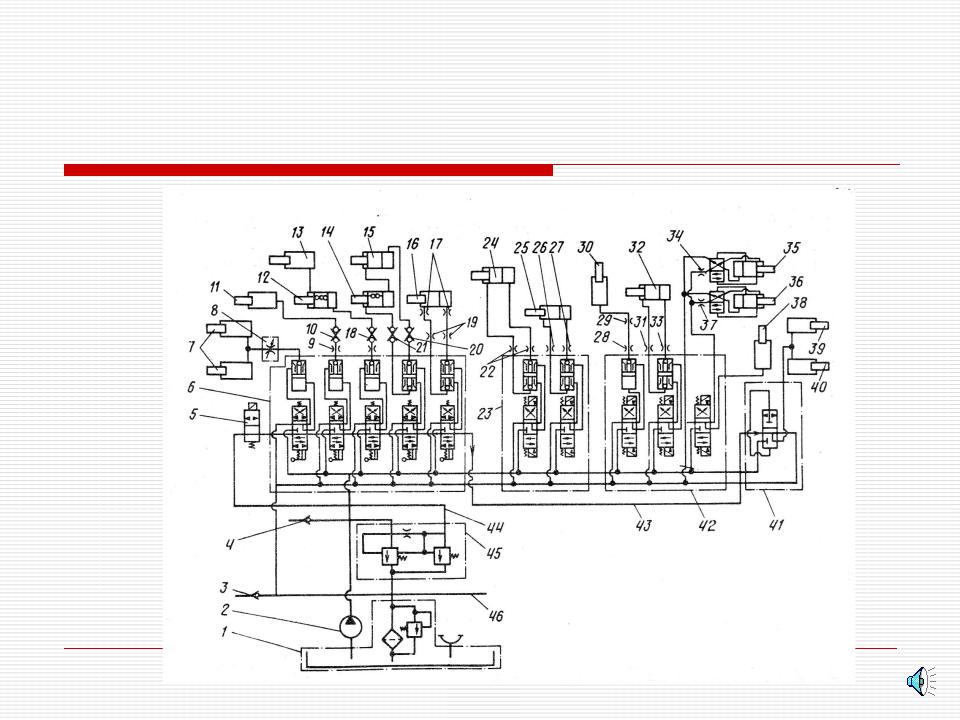

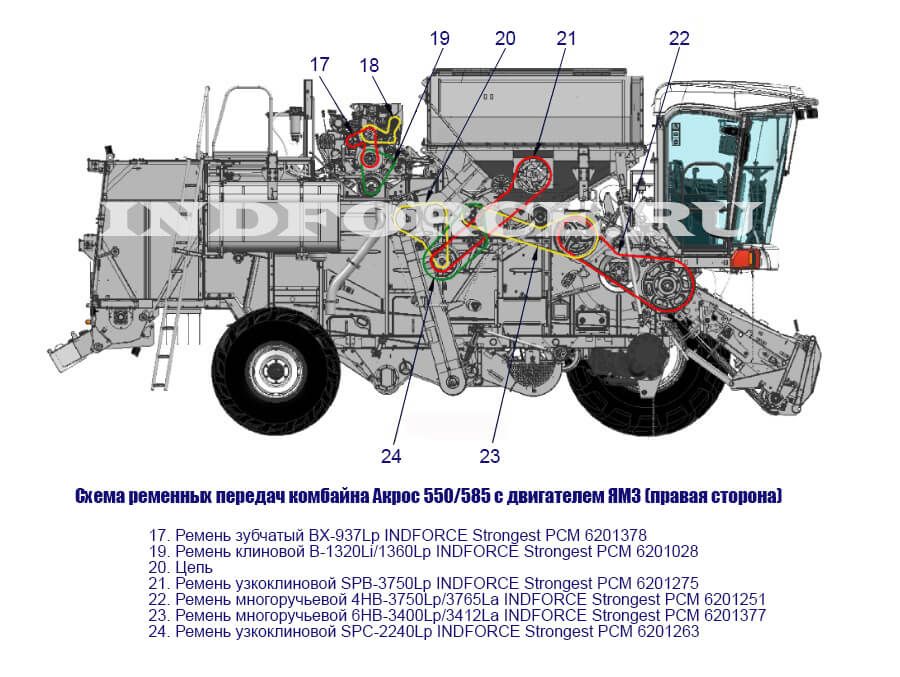

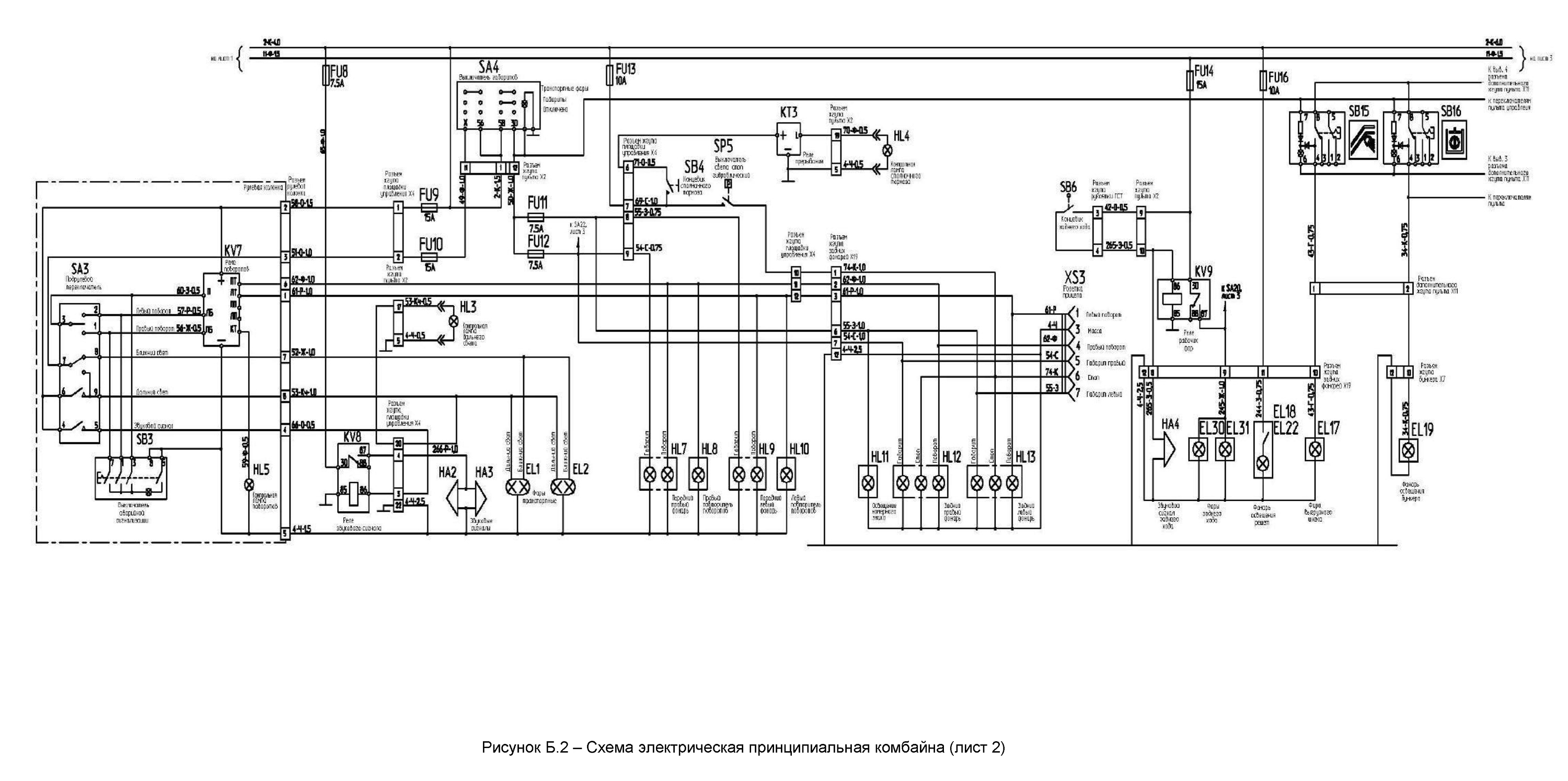

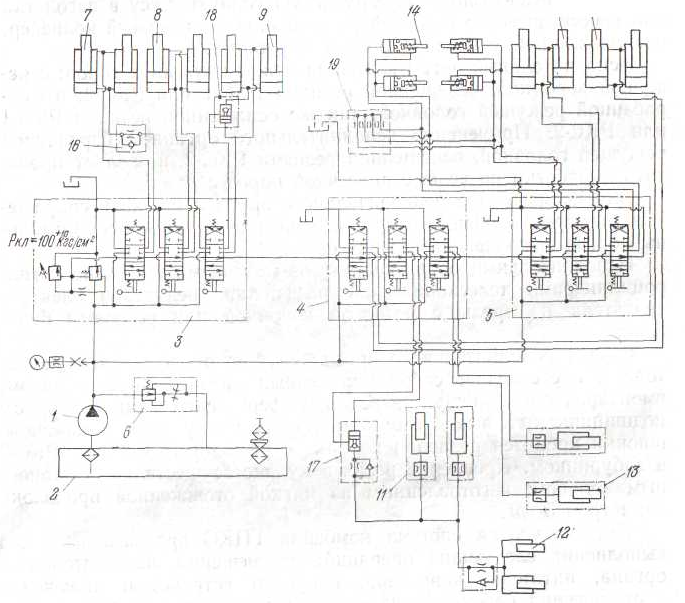

ACROS 585 — «Лучший зерноуборочный комбайн» по результатам опроса сельхозтоваропроизводителей. ОБЩЕЕ ОПИСАНИЕ. Серия представлена рядом моделей, адаптированных к различных условиям эксплуатации. Полное описание зерноуборочного комбайна Акрос 595 (ACROS 595). Фото, характеристики и разъяснения по эксплуатации техники. правила эксплуатации гидравлических систем комбайна «Acros 530». описание конструкции, сведения об эксплуатации комбайна. Акрос 595 Плюс Видеоинструкция по эксплуатации. Информационная панель ( дисплей) Acros-585, Acros-595 Plus описание работы. Мастер-класс по настройке и регулировке жатки комбайна ACROS 585 в Кемеровском ГСХИ. Кемеровский ГСХИ. Loading. Unsubscribe. Зерноуборочный комбайн ACROS 595 Plus идеально подойдет для уборки. Серия представлена рядом моделей, адаптированных к различных условиям эксплуатации. Зерноуборочный комбайн ACROS 585 Ростсельмаш. ОБЩЕЕ ОПИСАНИЕ. Серия представлена рядом моделей, адаптированных к различных условиям эксплуатации. На комбайне ACROS 585 устанавливается двухместная кабина Comfort Cab II с улучшенной эргономикой. Комбайн зерноуборочный (Acros) — фото, описание с ценами. работы; Фото и схема молотильно сепарирующей системы комбайна Acros 585; Схема. ACROS 580 530. Отличия ACROS 550 от предшественника ACROS 530: 1) Единый гидроразъём 2) Новая моторная установка — ЯМЗ 236БЕ 280 л.с. ACROS прекрасно проявляет себя на полях с высокой и средней урожайностью. В основе комбайна лежит испытанное молотильно- сепарирующее. Зерноуборочный комбайн РСМ-142 Acros предназначен для уборки зерновых. Техническое обслуживание и эксплуатация комбайна. ACROS 585 прекрасно проявляет себя на полях с высокой и средней урожайностью. В основе комбайна лежит испытанное молотильно- сепарирующее. Настоящее руководство по эксплуатации может полностью либо. Транспортная схема для перевозки комбайна euro-Tiger XL с. Так же комбайн ACROS 530 обладает галогенными фарами, с таким. описание конструкции, сведения об эксплуатации комбайна.

Comments ()

You can clone a snippet to your computer for local editing.

Learn more.

Инструкция по эксплуатации и техническому обслуживанию АКРОС 530

Инструкция по эксплуатации и техническому обслуживанию АКРОС 550

Инструкция по эксплуатации и техническому обслуживанию АКРОС 560

Инструкция по эксплуатации и техническому обслуживанию АКРОС 570

Инструкция по эксплуатации и техническому обслуживанию АКРОС 580

Инструкция по эксплуатации и техническому обслуживанию АКРОС 585

Инструкция по эксплуатации и техническому обслуживанию АКРОС 595 РСМ

УЧЕБНОЕ ПОСОБИЕ Комбайн ACROS 535 Разработали: преподаватель: Агапов А.И. мастер п/о: Артюшин А.В.

Все то, что ценится аграриями в современных комбайнах, собрано в комбайне Акрос 585 от отечественного разработчика Ростсельмаш. Относительно молодая модель за три года эксплуатации получила немало положительных отзывов, которые характеризуют ее как надежную, универсальную и комфортную технику, ни в чем не уступающую импортным аналогам. Кроме этого, комбайн Акрос 585 состоит в списке спецтехники, которая участвует в государственной программе субсидирования.

Содержание

- Назначение и общее техническое описание комбайна Акрос 585

- Двигатель

- Трансмиссия

- Комфортное управление

- Применяемые технологии для рабочего оборудования

- Адаптеры

- Комбайн Акрос 585 – цена за профессионала

- Видео

Назначение и общее техническое описание комбайна Акрос 585

Комбайн Акрос 585 – зерноуборочная техника профессионального уровня, которая способна убирать более 1000 га зерновых культур за сезон. Основные показатели, которые являются безусловными показателями высокого класса этой машины, являются:

- высокая производительность;

- бережное отношение к зернорастительной массе;

- простота настроек и комфорт оператора;

- доступное техобслуживание.

Этот комбайн одинаково успешно справляется с уборкой на полях со средней и высокой урожайностью. Комбайн Акрос 585 разработан настолько тщательно, что может работать в любых условиях достаточно долгое время без непредвиденных поломок. Мелкий текущий ремонт и плановое обслуживание может проводиться без обращения в сервисный центр, благодаря простой конструкции и доступности запчастей и комплектующих.

Двигатель

На комбайн Акрос 585 чаще всего устанавливается шестицилиндровый двигатель мощностью 300 л.с. Gummins, который в отличие от второго варианта устанавливаемого силового агрегата ЯМЗ, обеспечивает 15% экономии топлива. Установка объемного топливного бака емкостью 540 л, позволяет комбайну работать автономно без остановок на заправку до 15 часов.

Силовые агрегаты, устанавливаемые на Акрос 585, работают стабильно даже при самых энергоемких работах. За время их эксплуатации была отмечена их неприхотливость к качеству используемого топлива. Но чем выше качество горюче-смазочных материалов, тем заметнее снижаются затраты.

Трансмиссия

Зерноуборщик Акрос 585 комплектуется трехступенчатой гидравлической трансмиссией. Рессиверный бак на 110 л и воздушный компрессор входят в базовую комплектацию этой модели.

Комфортное управление

Цельнометаллическая кабина оператора относится к типу ComfortCab II, и обеспечивает возможность для комфортной работы одного человека в течение более 10 часов. Уже в базовой комплектации предусмотрена вибро- и шумоизоляция кабины, установка системы климат-контроль, удобная и простая в настройках панель управления и «умный» дисплей. Кабина выполнена с качественным подходом к сборке, делая ее настолько герметичной, чтобы исключить попадание внутрь пыли.

Кабина комбайна Акрос 585 предназначена для работы двух человек – оператора и помощника. Эргономика рабочего места оператора дополняется встроенной в подлокотник панелью управления и функциональным джойстиком.

Применяемые технологии для рабочего оборудования

Для разработки комбайна Акрос 585 применяли новейшие разработки, которые не уступают импортным аналогам.

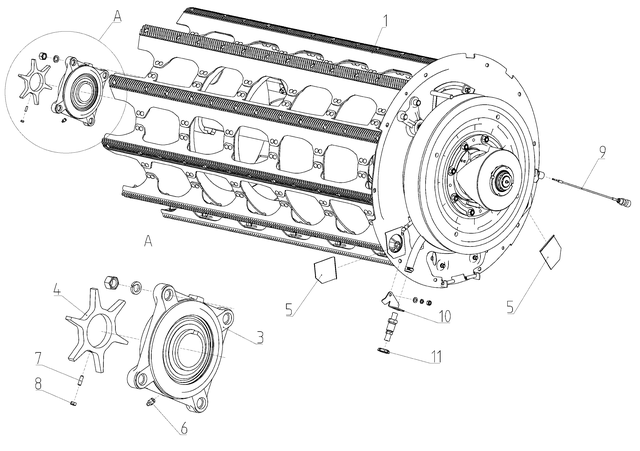

- Система обмолота комбайна Акрос 585 работает по принципу классической схемы, которая была усовершенствована. Отличительной особенностью рабочего оборудования комбайна Акрос 585 является барабан с диаметром 80 см, который является признанной характеристикой молотилки в профессиональных кругах. Такая система является лучшей среди однобарабанных. За счет своей тяжести обладает повышенной инерцией, которая позволяет справиться с тяжелыми или влажными растениями.

- Грузоподъемность наклонной камеры в этом комбайне увеличена до 3 тонн. Это позволяет использовать широкозахватное оборудование, повышающее возможности комбайна при работе с культурами невысокой урожайности. Удлиненная конструкция наклонной камеры увеличивает обзорность резаков и упрощает переоснащение комбайна под другие виды культур.

- На комбайн применено уникальное устройство молочения. Это дополнительно самостоятельное устройство в виде трехлопастного ротора, куда подается недомолоченное растение. Такая технология разгружает барабан и обеспечивает более бережный обмолот, не повреждающий зерно.

- После обмолота зерно поступает на сито с увеличенной площадью. В этой модели комбайна площадь очистки составляет 4,95 кв.м.

- Применение в системе выгрузки устройства Smart Launch снижает затраты времени на выгрузку бункера емкостью 9000 л. Процесс выгрузки происходит не более двух минут, оставляя бункер без остатков зерна. Бункер оборудован крышей, раскрытием которой управляет оператор из кабины комбайна.

Адаптеры

Адаптер Power Stream – универсальная жатка для Акрос 585, которая подходит для всех видов зерновых культур. Уборка кукурузы предполагает использование дополнительного оборудования, которое отделяет листья от початков и измельчает их. Легкотравмируемые культуры бережно убираются с помощью специального рапсового приспособления, которое снижает потери мелкого зерна в 3-4 раза.

Жатка Draper Stream 900 применяется при уборке редких низкоурожайных злаковых. Жатки Float Stream способна копировать мельчайшие изменения рельефа, тщательно подбирая сою, гречу и другие культуры, которые склонны к падению.

Практический каждый адаптер, применяемый на комбайне Акрос 585 дополнительно оборудован системой повторения рельефа, которая служит для снижения потерь при уборке урожая.

Комбайн Акрос 585 – цена за профессионала

Профессиональные возможности комбайна, которые обоснованы показателями производительности, качеством уборки и надежностью узлов и агрегатов, оценены в полной мере. Стоимость отечественного комбайна Акрос 585 не уступает ценовой политике ведущих зарубежных производителей сельскохозяйственной техники.

Новый укомплектованный дополнительными адаптерами для уборки различных культур, комбайн Акрос 585 стоит в среднем 8 800 000 рублей. Вторичный рынок предлагает аналогичную модель от 5 500 000 рублей и выше, в зависимости от состояния.

Видео

Источник:

Есипов В.И., к.т.н., профессор кафедры «Сельскохозяйственные машины и механизация животноводства»; Машков С.В., к.э.н., доцент, заведующий кафедрой «Электрификация и автоматизация АПК» / Самара-Арис

Зерноуборочный комбайн РСМ-142 Acros-580

1. Назначение комбайна

Зерноуборочный комбайн РСМ-142 Acros предназначен для уборки зерновых, зернобобовых и крупяных культур прямым комбайнированием, а также двухфазным способом, путем оборудования комбайна платформой-подборщиком.

По заказу потребителя комбайн может комплектоваться адаптерами ППК-8 для уборки кукурузы на зерно и ПСП-10м для уборки подсолнечника.

2. Краткая техническая характеристика

Таблица 1

| Показатель | Единица измерения | Назначение |

|---|---|---|

| пропускная способность (расчетная) | кг/с | 9,6–9,7 |

| ширина захвата жатки | м | 6,0/7,0/9,0 |

| диаметр барабана молотильного аппарата | мм | 800 |

| ширина молотилки | мм | 1500 |

| частота вращения max/min | об/мин | 437–968 (180–490) |

| угол охвата подбарабанья | град. | 130 |

| общая площадь подбарабанья | кв. м | 6,15 |

| соломотряса | число клавиш | 5 клавиш |

| длина соломотряса | мм | 4100 |

| площадь сепарации соломотряса | кв. м | 6,15 |

| тип очистки | воздушно-решетная | |

| общая площадь решет | кв. м | 4,74 |

| тип вентилятора | лопастной | |

| частота вращения ротора вентилятора | об/мин | 335–1050 |

| тип домолачивающего устройства | роторное | |

| модель двигателя | ЯМЗ-236К Cummins | |

| мощность двигателя | кВт (л. с.) | 188 (255) 206 (280) |

| емкость топливного бака | л | 540 |

| емкость зернового бункера | куб. м | 9 |

| высота выгрузки | мм | 4300 |

| скорость выгрузки зерна | л/с | 90 |

| трансмиссия | гидростатическая | |

| коробка передач | шт. | 4-скоростная |

| транспортная скорость | км/ч | 0–27 |

| тип кабины | Comfort Cab, гермети- зированная, подрессо- ренная, двухместная, оборудованная кондици- онером, отоплением и аудиосистемой |

|

| габаритные размеры (длина, ширина, высота) без жатки |

мм | 8600/3880/3940 |

| масса без жатки и топлива | кг | 13380 ± 400 |

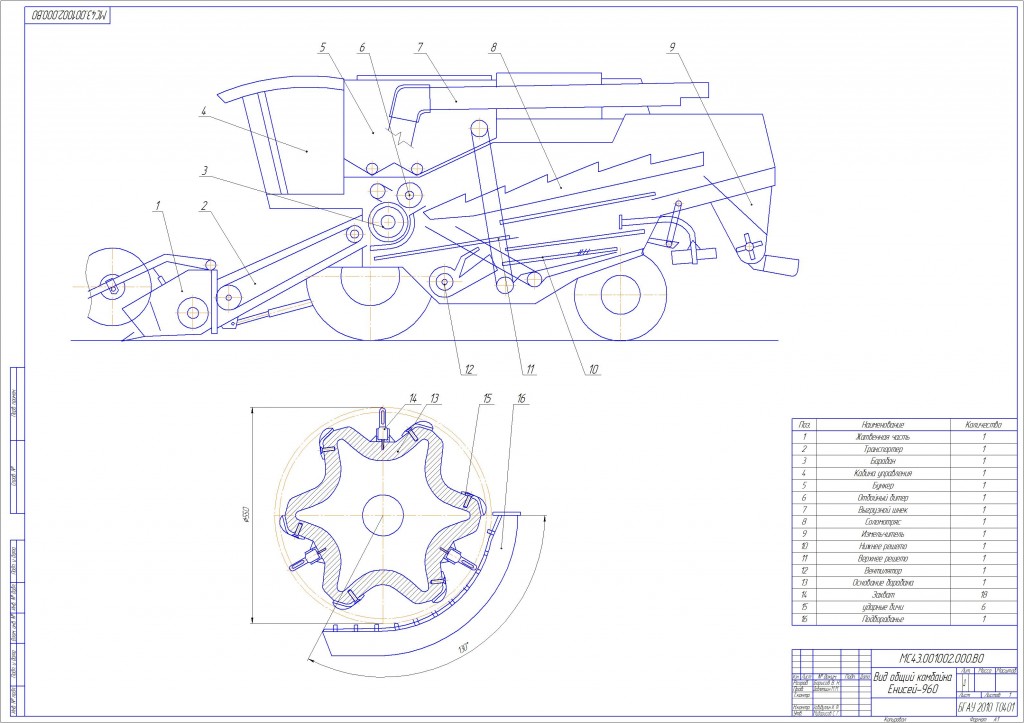

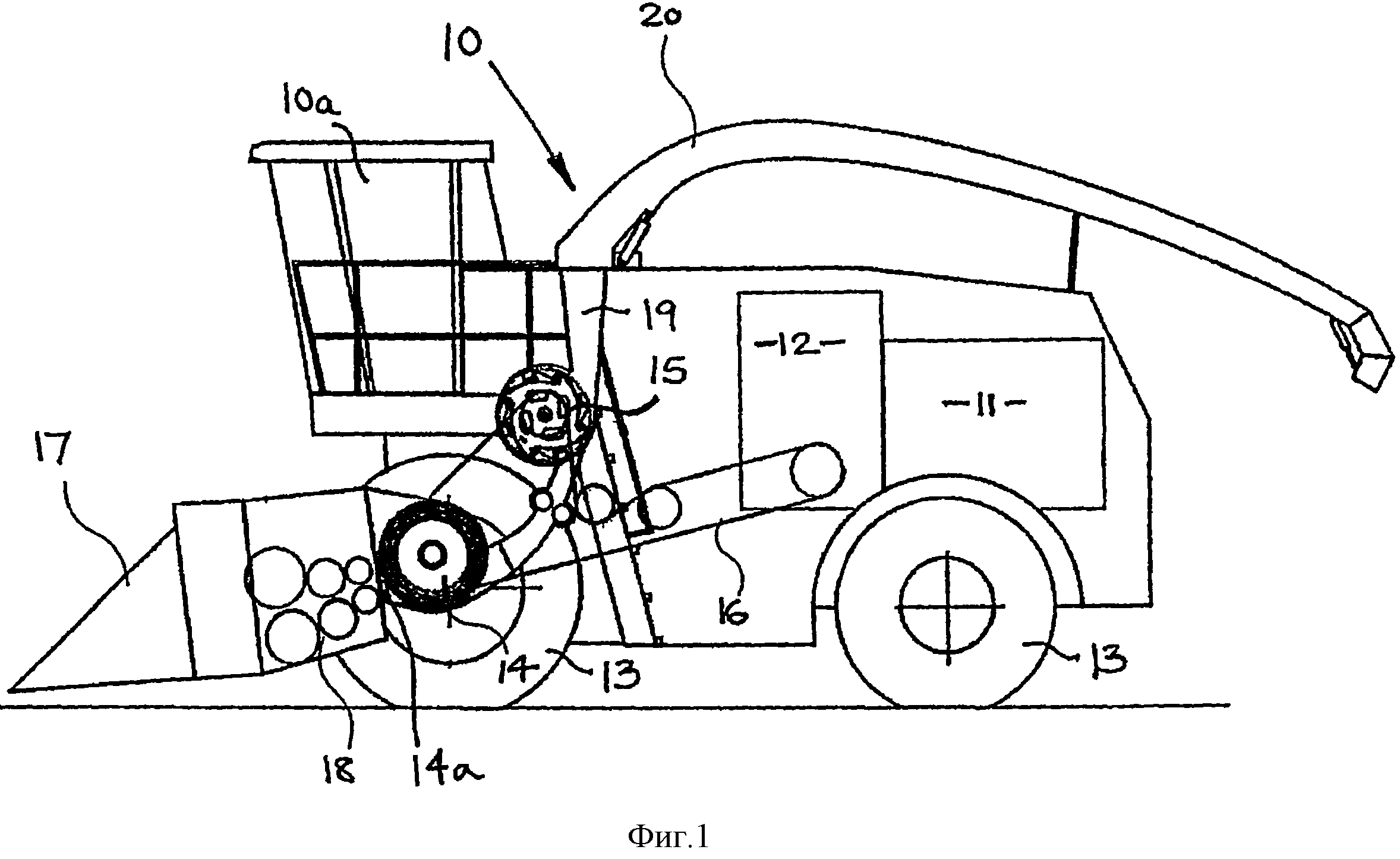

3. Общее устройство и техническая схема работы

Комбайн РСМ-142 состоит из жатвенной части, включающей в себя жатку, промежуточную соединительную рамку, наклонной камеры, молотилки, бункера, адаптера для уборки незерновой части урожая, двигателя, трансмиссии ходовой системы, гидросистемы, кабины, органов управления, информационной системы Adwisez.

Жатвенная часть с помощью промежуточного соединительного механизма соединяется с наклонной камерой, которая в свою очередь соединяется с корпусом молотилки. Такое соединение жатвенной части с наклонной камерой обеспечивает возможность совершать колебания как в продольной, так и поперечной вертикальных плоскостях, обеспечивая ей возможность опираться на опорные башмаки, копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом. Монтаж и демонтаж жатвенной части не требует грузоподъемных машин и легко осуществляется

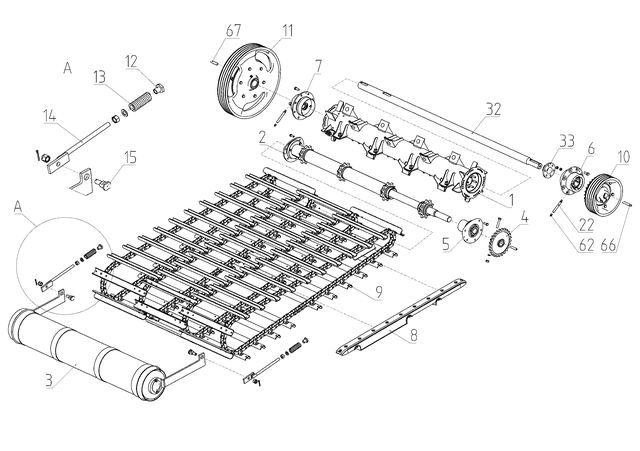

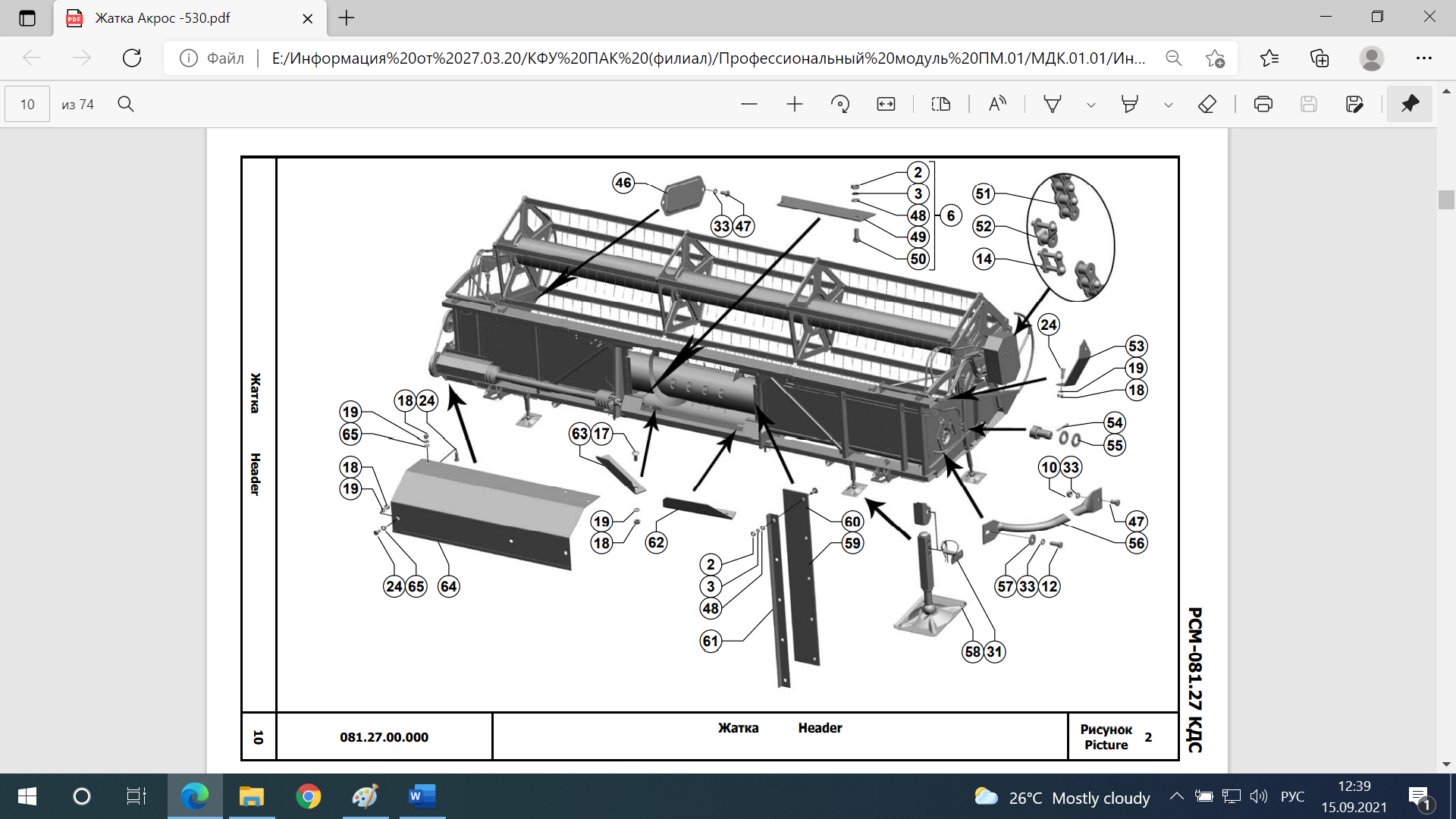

одним оператором, работающим на комбайне. Монтаж и демонтаж платформы-подборщика аналогичен монтажу жатвенной части. Жатвенная часть оборудована делителями, мотовилом, режущим аппаратом, шнеком и механизмами привода режущего аппарата, мотовила и шнека.

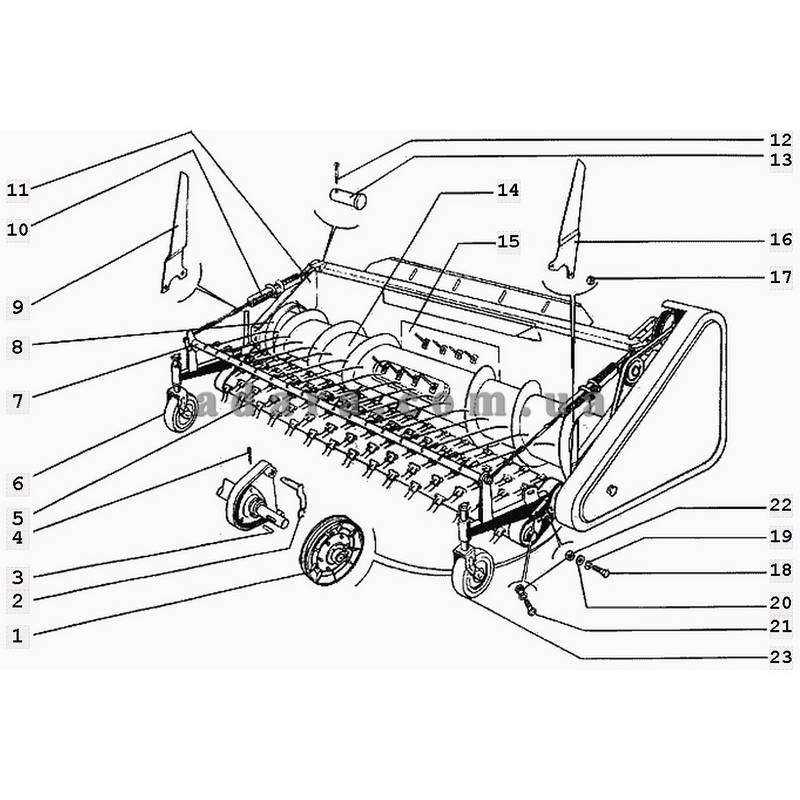

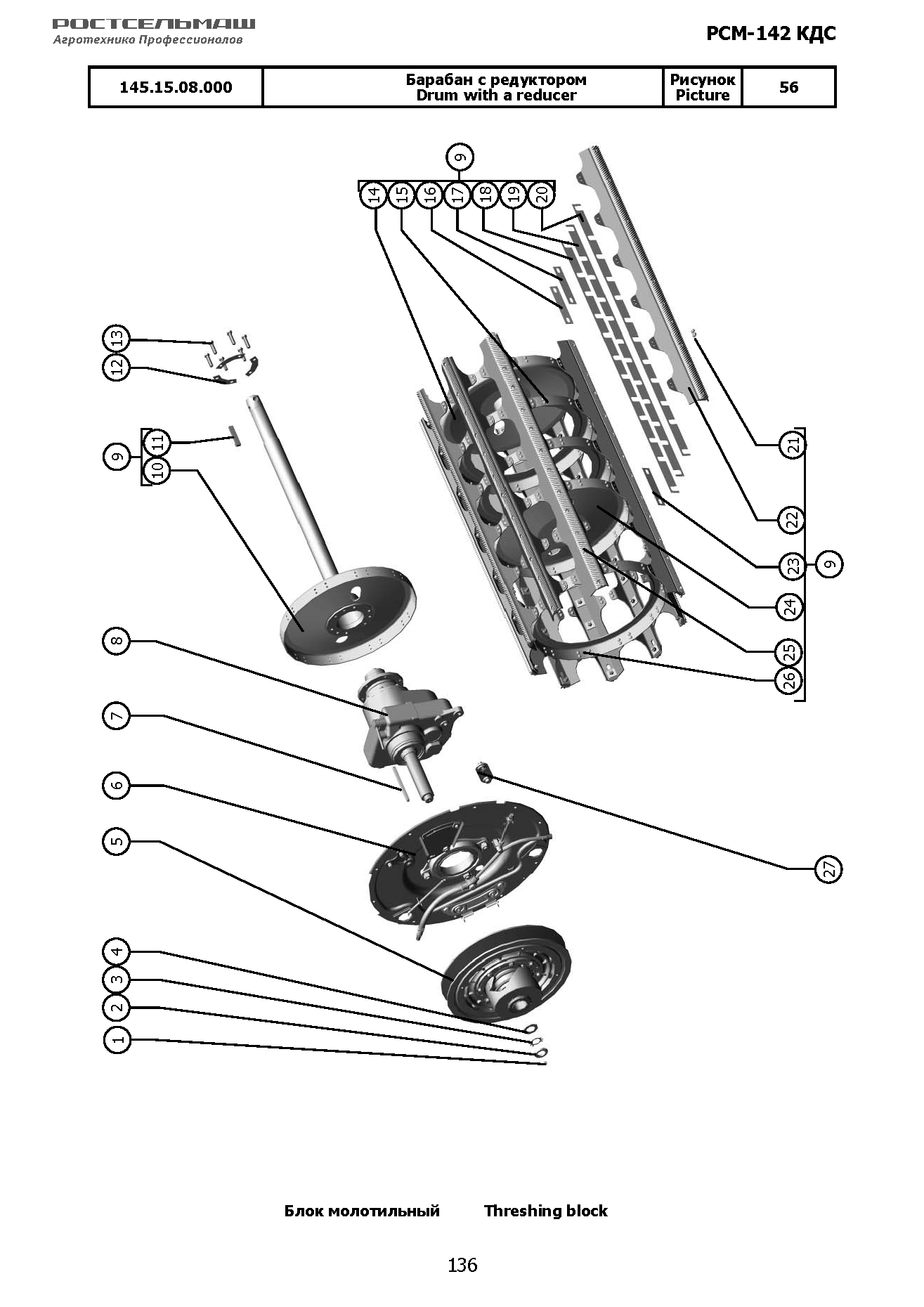

Молотилка состоит из следующих основных узлов и механизмов: молотильно-сепарирующего устройства (МСУ), включающего в себя барабан, подбарабанье, отбойный битер, соломотряс, транспортную доску, очистку, зернового и колосового шнеков, домолачивающего устройства, зернового элеватора с загружающим устройством в бункер, распределительного шнека домолачивающего устройства, выгрузного шнека.

Рабочий процесс комбайна протекает следующим образом. Граблинами мотовила от сплошного массива отделяется часть стеблей убираемой культуры, подводится к режущему аппарату, режущий аппарат срезает поведенные стебли, и они укладываются на платформу жатки. Шнеком жатки стебли собираются к пальчиковому механизму, расположенному в середине шнека, который передает собранный поток стеблей к битеру наклонной камеры. От битера наклонной камеры поток стеблей захватывается цепочно-планчатым транспортером наклонной камеры и подается в молотильно-сепарирующее устройство. Бичами вращающегося барабана стебли равномерно распределяются по всей ширине МСУ и протаскиваются относительно решетчатого подбарабанья, при этом выделяется зерно из колоса, которое вместе с половой, обломанными, но необмолоченными частями колосьев, сепарируется через решетчатое подбарабанье на транспортную доску. Транспортная доска совершает колебательное движение, обеспечивая продвижение зернового вороха на верхнее решето очистки. В процессе обмолота через подбарабанье сепарируется 80–85% зерна. Оставшаяся часть зерна совместно со стеблями выбрасывается с большой скоростью из МСУ и попадает на отбойный битер. Отбойный битер направляет стебли на ступенчатые клавиши соломотряса, которые, совершая плоскопараллельное колебательное движение, интенсивно вытряхивают соломистую массу, тем самым обеспечивают выделение зерна, находящегося между стеблями соломы. Решетчатая поверхность корытообразных клавиш соломотряса позволяет собрать выделенные зерна, которые стекают по наклонному дну клавиш и попадают на транспортную доску. За счет колебательного движения транспортной доски движущийся зерновой ворох расслаивается на легкие примеси, находящиеся в верхней части, и зерно. При сходе с транспортной доски ворох распределяется равномерным слоем за счет удлинительной пальцевой решетки транспортной доски. Верхнее жалюзийное решето соединено с транспортной доской и совершает такое же колебательное движение. На верхнем решете отделяются крупные механические примеси полова с помощью воздушного потока, подаваемого вентилятором под решето. Зерно идет в проход решета, а сходят с поверхности решета крупные механические примеси (кусочки соломы, не обмолоченные колоски). Верхнее решето имеет удлинитель жалюзийного типа, шарнирно соединенный с корпусом верхнего решета. Сходя с поверхности

решета, не обмолоченные колосья через зазор между жалюзи удлинителя проваливаются и попадают на скатную доску, по которой они со всей ширины решетного стана собираются в колосовой шнек. Колосовой шнек собирает справа налево по ходу комбайна необмолоченные колосья, частицы соломы и направляет их к цепочно-скребковому транспортеру, который подает эту смесь в домолачивающее устройство. Продукт домолота с помощью распределительного шнека равномерно распределяется по всей ширине молотилки в начале верхнего решета очистки. Солома, сходя с клавиш соломотряса, попадает в измельчитель-разбрасыватель соломы (ИРС). ИРС настраивается на две схемы работы: укладка соломы в валок; измельчение соломы и разбрасывание по поверхности поля на ширину до 6 метров.

Зерновой ворох, пройдя очистку на втором решете, по скатной доске попадает в зерновой шнек, который собирает зерно по всей ширине молотилки слева направо по ходу комбайна к оголовку цепочно-скребкового элеватора, который поднимает зерно в оголовок загрузочного шнека. Загрузочный шнек распределяет зерно по всему объему бункера.

При заполнении бункера выгрузка зерна осуществляется трёхступенчатым выгрузным шнеком, состоящим из горизонтального шнека, расположенного в днище бункера, вертикального и выносного выгрузного, который в рабочем и транспортном положениях фиксируется вдоль корпуса молотилки.

4. Технологическая регулировка рабочих узлов и механизмов комбайна Acros

4.1. Регулировка рабочих органов жатки

Регулировка мотовила. Мотовило – первый рабочий орган, который вступает во взаимодействие с убираемой культурой. Оно имеет следующие регулировки:

• Установка мотовила по высоте относительно режущего аппарата. Высота расположения мотовила должна быть такой, чтобы точка касания граблины мотовила была выше центра тяжести срезанного стебля. По данным ВИМ, эта точка расположена на высоте, равной одной третьей длины срезанного стебля, считая от вершины колоса. Установка мотовила по высоте осуществляется с помощью гидроцилиндров, установленных на боковинах жатки.

• Вынос мотовила относительно режущего аппарата по ходу движения выполняется в зависимости от состояния (высоты и степени полеглости) убираемой культуры. Максимальный вынос мотовила с помощью гидроцилиндров, смонтированных на поддержках мотовила, составляет 650 мм при опущенном вале мотовила до положения касания пальцев граблин поверхности поля при уборке полеглых хлебов. Вынос мотовила зависит и от высоты его расположения. Он изменяется автоматически с помощью рычажной системы, соединяющей ползуны вала мотовила с корпусом жатки. При подъеме

мотовила оно приближается к режущему аппарату, при опускании выносится вперед.

• Изменение частоты вращения мотовила осуществляется с помощью гидромотора, управляемого гидроблоком управления. Частота вращения регулируется в пределах 15–39 мин-1 и зависит от скорости движения комбайна. Соотношение окружной скорости граблин мотовила к скорости движения комбайна должно быть в пределах 1,3 : 1,7. Более высокий показатель может привести к выбиванию зерна из колоса.

• Угол наклона пальцев граблин регулируется изменением величины эксцентрика, система крестовин мотовила с помощью рычагов относительно секторов с отверстиями, расположенных на поддержках мотовила. Угол изменяется в пределах от 15° по вертикали вперед по ходу до 30° против хода комбайна. Его выбирают в зависимости от состояния убираемой культуры.

• Натяжение цепной передачи от гидромотора привода мотовила на ведомую звездочку вала мотовила. Эта регулировка осуществляется с помощью штанги, изменяющей положение гидромотора относительно кронштейна, на котором он смонтирован.

• Регулировка предохранительной фрикционной муфты привода вала мотовила осуществляется за счет пружин, прижимающих ведомую и ведущую части муфты. Пружины сжимаются до передачи крутящего момента 40–45 Нм.

• Регулировка высоты среза осуществляется путем изменения положения опорных башмаков относительно корпуса жатки. Они устанавливаются с помощью рукояток, фиксируемых в четырех положениях, соответствующих высоте среза: 50, 100, 140, 185 мм. При необходимости большей высоты среза жатки выводится из режима копирования путем жесткой фиксации переходной рамки с корпусом наклонной камеры. Максимальная высота среза устанавливается с помощью гидроцилиндра подъема жатки в пределах 200–1200 мм.

• Регулировка горизонтальности жатки производится с помощью нижнего блока пружин, расположенного под наклонной камерой справа по ходу движения. При поднятой жатке она должна располагаться горизонтально. При наличии перекоса – отрегулировать натяжение нижнего блока пружин. Если левый край жатки ниже правого – натянуть пружины, если выше правого – ослабить пружины.

• Регулировка разгружающих пружин, обеспечивающих давление жатки на опорные башмаки: должно быть в пределах 20–30 кг. Разгружающие пружины должны быть одинаковой длины, и усилие на подъем вывешенной жатки справа и слева за делители должно составлять вышеуказанные пределы.

• Регулировка положения шнека относительно платформы жатки осуществляется путем перемещения шнека по высоте относительно боковин жатки в пределах 5–35 мм.

• Вылет пальцев шнека регулируется за счет поворота коленчатого вала пальцев шнека рычагом, расположенным на боковине (имеются крепления шнека) с правой стороны. Зазор между торцом пальцев и днищем шнека должен быть на 5–10 мм больше, чем зазор между витками шнека и корпусом жатки.

• Предохранительная муфта привода наклонной камеры регулируется в зависимости от условий работы – должны быть в пределах 300–600 Нм.

• Величина передаваемого крутящего момента регулируется ослаблением или сжатием пружин соответственно таблице 2.

Таблица 2: Величина передаваемого крутящего момента

| Передаваемый крутящий момент | Положение пружин |

|---|---|

| 600 | заводская затяжка |

| 500 | открутить гайки на 0,5 оборота |

| 400 | открутить гайки на 1 оборот |

| открутить гайки на 1,5 оборота |

• Регулировка времени опускания жатки из транспортного положения осуществляется регулировкой дросселирующего настраиваемого клапана (КДН), которое должно быть 7–10 секунд. Клапан расположен на раме комбайна с левой стороны около колеса ведущего моста.

• Регулировка вылета пальцев битера наклонной камеры выполняется аналогично, как и у шнека жатки.

• Регулировка натяжения цепи транспортера наклонной камеры осуществляется путем перемещения ведомого вала транспортера относительно корпуса наклонной камеры с помощью винтов, приваренных к кронштейнам крепления ведомого вала, и гаек относительно уголков, приваренных к боковинам наклонной камеры. Натяжение должно обеспечивать зазор между планками мотовила и днищем наклонной камеры 10–15 мм.

4.2. Регулировка молотильного аппарата

В молотильном аппарате имеются две регулировки, определяющие режим обмолота, от которого в значительной степени зависят потери свободным зерном на соломотрясе и очистке:

• Регулировка зазора между бичами барабана и планками решетчатого подбарабанья. Величина минимального (установочного зазора) регулируется изменением длины тяг, на которых подвешено подбарабанье, и силовым приводом подъема и опускания подбарабанья, работающим от напряжения в сети электрооборудования 24 В. Допускается подъем подбарабанья вхолостую от источника тока 12 В с кратковременным включением. Минимально допустимый зазор устанавливается регулировкой хода штока силового привода в пределах:

• на входе 18 мм, на выходе 2 мм. При этом шток силового привода должен быть втянут, подбарабанье – в нижнем положении;

• установить длину тяг: передних 572 мм, задних 574 мм. Подбарабанье должно быть выставлено с одинаковым зазором от панели молотилки;

• при выдвинутом на 2–3 мм штоке силового привода установить регулируемую опору силового привода на ее место.

Рекомендуемые режимы работы молотилки при оптимальных условиях приведены в таблицах 4, 5, 6.

4.3. Регулировка очистки

У очистки комбайна имеются следующие регулировки:

• Частота вращения ротора вентилятора выполняется с помощью клиноременного вариатора с гидравлическим управлением в пределах 335–1050 мин-1.

• Зазор между жалюзи верхнего и нижнего решета регулируется с помощью квадратного торцевого ключа, снабженного маховичком, устанавливаемого на валы привода механизма открытия жалюзи в пределах, указанных в таблице 4.

• Положение удлинителя верхнего решета изменяется путем перестановки болтов крепления рамки удлинителя на кронштейнах корпуса верхнего решетного стана.

• Открытие жалюзи удлинителя выполняется аналогично тем же ключом, что и жалюзи решет.

• При уборке влажных и засоренных культур следует периодически производить очистку поверхности транспортной доски, решет, очистки клавиш соломотряса и подбарабанья от наличия зеленой измельченной массы с целью исключения потерь свободным зерном.

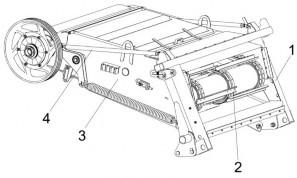

4.4. Регулировка измельчителя незерновой части урожая

Регулировка измельчителя незерновой части урожая включает в себя:

• Изменение частоты вращения барабана измельчителя путем перестановки ремня в контрприводе с малого на большой и наоборот в зависимости от вида убираемой культуры (кукурузы на зерно; зерновые и крупяные культуры).

• Переналадка направляющих щитков на две схемы уборки незерновой части урожая: измельчение и разброс; укладка в валок.

• Регулировка направляющих лопаток в разбрасывателе измельченной массы на выбранную ширину осуществляется путем поворота лопаток с помощью планки относительно корпуса или индивидуально каждой лопатки.

• Отключение контрпривода измельчителя с помощью леникса, управляемого гидроцилиндром, при работе по схеме укладки соломы в валок.

• Регулировка зазора между противорежущим брусом и ножами барабана с помощью болта прижима противорежущего бруса.

Таблица 4: Очередность корректировки режимов работы

| Отклонение в работе молотилки | Способ устранения | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Увеличьте частоту вращения | Уменьшите частоту вращения | Увеличьте зазор | Уменьшите зазор | Измените длину тяг, установите равномерный зазор | Проверьте состояние подбарабанья (повреждение, залипание) | Увеличьте частоту вращения | Уменьшите частоту вращения | Откройте жалюзи верхнего решета | |

| повышение потери зерна в соломе | 3* | 4* | 1 | ||||||

| повышение потери полноценного зерна в полове | 3 | 1 | 2 | ||||||

| неполное выделение зерна из колоса в соломе | 1 | 2 | |||||||

| потери с половой не обмолоченного колоса | 1 | 2 | 5 | 4 | |||||

| механическое повреждение зерна (дробление) | 1 | 2 | 3 | ||||||

| недомолот и дробление зерна одновременно | 1 | ||||||||

| повышение потери щуплого зерна с половой | 1 | 2 | |||||||

| колосовой шнек перегружается мелким ворохом | 1 | ||||||||

| увеличение схода зерна в колосовой шнек | |||||||||

| в бункер поступает сорное зерно | 1 | ||||||||

| замедленная выгрузка зерна из бункера |

ПРИМЕЧАНИЕ: Цифровое обозначение операций регулировки отражает их очередность. Всегда производите регулировку только одной функции. Прежде чем производить следующую регулировку, проверьте сначала результат регулирования. Регулировка не должна вносить изменения более чем на 5% от предыдущей настройки.

* В случае отрицательного результата увеличьте частоту вращения барабана.

Продолжение таблицы 4: Очередность корректировки режимов работы

| Отклонение в работе молотилки | Способ устранения | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Прикройте жалюзи верхнего решета | Откройте жалюзи нижнего решета | Прикройте жалюзи нижнего решета | Прикройте жалюзи удлинителя | Откройте жалюзи удлинителя | Уменьшите скорость движения | Проверьте состояние клавиш соломотряса (деформация, залипание) | Откройте регулировочные щитки над шнеком бункера | В конце выгрузки пользуйтесь вибратором бункера | |

| повышение потери зерна в соломе | 5 | 2 | |||||||

| повышение потери полноценного зерна в полове | 4 | 5 | |||||||

| неполное выделение зерна из колоса в соломе | |||||||||

| потери с половой не обмолоченного колоса | 3 | ||||||||

| механическое повреждение зерна (дробление) | |||||||||

| недомолот и дробление зерна одновременно | |||||||||

| повышение потери щуплого зерна с половой | |||||||||

| колосовой шнек перегружается мелким ворохом | 3 | 2 | |||||||

| увеличение схода зерна в колосовой шнек | 1 | ||||||||

| в бункер поступает сорное зерно | 3 | 2 | |||||||

| замедленная выгрузка зерна из бункера | 1 | 2 |

ПРИМЕЧАНИЕ: Цифровое обозначение операций регулировки отражает их очередность. Всегда производите регулировку только одной функции. Прежде чем производить следующую регулировку, проверьте сначала результат регулирования. Регулировка не должна вносить изменения более чем на 5% от предыдущей настройки.

5. Ходовая часть

5.1. Мосты ведущих колес

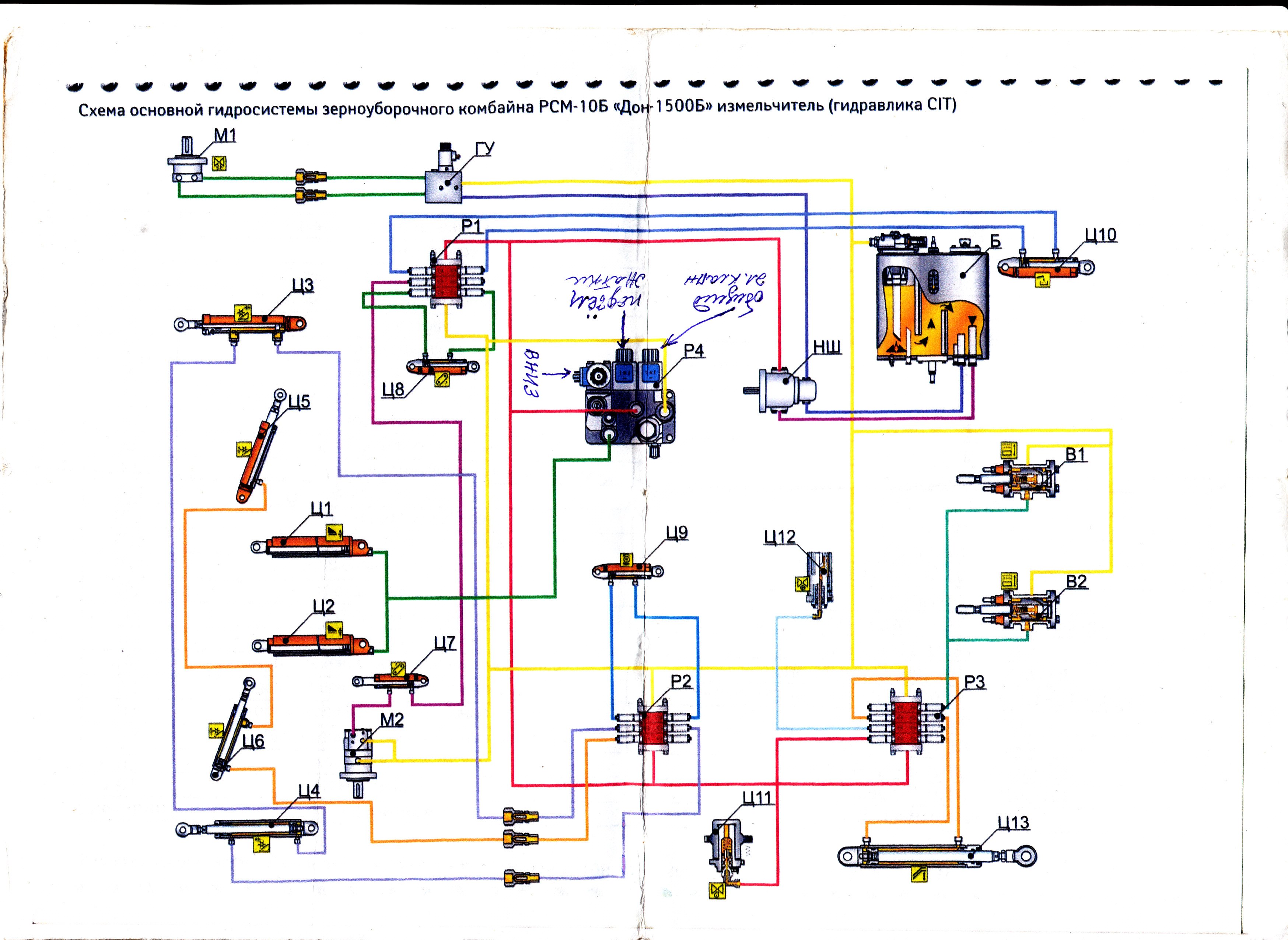

Мосты ведущих колес (далее МВК) на комбайнах Acros комплектуются из агрегатов фирмы CIT (рис. 1) или фирмы ZF (рис. 2). Мосты из агрегатов фирмы CIT отличаются конструкцией балок, на которые устанавливаются одинаковые агрегаты.

МВК фирмы ZF состоят из балки, на которой закреплены коробка передач с дифференциалом, бортовых редукторов с зубчатыми передачами внешнего зацепления.

Первичный вал коробки передач соединяется шлицевой муфтой с валом гидромотора. Гидромотор через коробку передач, выходные полуоси и бортовые редукторы приводит ведущие колеса в движение.

На выходных полуосях коробки передач закреплены рабочие тормоза, на промежуточном валу КП установлен стояночный тормоз барабанного типа. Коробка передач механическая, двухходовая с тремя диапазонами.

Управление КП дистанционное, тросами дистанционного управления. Блокировка одновременного включения диапазонов в явном виде (из кабины оператора) отсутствует и осуществляется за счет конструктивных параметров КП. Управление КП МВК CIT производится рычагом 1 (рис. 4). КП представлена на рисунке 5. Управление КП МВК фирмы ZF представлена на рисунке 7. Перед включением необходимо установить рукоятку управления гидрообъемной передачей в нейтральное положение, убедиться, что рычаг КП находится в «нейтрали», т. е. свободно перемещается в продольном направлении (справа налево), и отключить стояночный тормоз. Начальное включение двигателя возможно только в нейтральном положении рычага КП. При поперечном перемещении рычага происходит избирание диапазона, при продольном – включение одного из диапазонов.

Назначение диапазонов движения

1-й – для преодоления экстремальных сопротивлений движению (глубокая грязь, крутой подъём) и уборки на полях с уклоном от 4 до 8°;

2-й – основной (для уборки урожая на полях с уклоном до 4°);

3-й – для транспортных переездов с пустым бункером по дорогам с твёрдым покрытием или по укатанным грунтовым дорогам (уклон для дорог с твёрдым покрытием не должен превышать 8°).

5.2. Особенности эксплуатации тормозной системы

В процессе эксплуатации тормоза не требуют регулировок. Износ фрикционных накладок компенсируется перемещением поршня исполнительного гидроцилиндра и заполнением тормозной жидкостью образовавшегося объема из подпитывающего бачка. Когда толщина фрикционных накладок уменьшается до 2 мм или при торможении появятся признаки неполного торможения, накладки должны быть заменены новыми. Накладки в тормозных суппортах менять только попарно.

В процессе эксплуатации необходимо следить за уровнем тормозной жидкости в подпитывающих бачках. Нормальным считается уровень на 15–20 мм ниже верхней кромки бачка. При снятии крышки не допускать попадания загрязнений внутрь бачка.

Регулировка стояночного тормоза заключается в изменении длины троса дистанционного управления (далее ДУ) свинчиванием наконечников.

5.3 Стояночный тормоз

В исходном положении вилка 5 (рис. 3) подсоединена на верхнее отверстие рычага 6 привода стояночного тормоза, при этом зазор между накладками и тормозным барабаном составляет 0,3–0,5 мм.

При переводе рычага 2 в кабине из нижнего положения вверх на три-четыре щелчка (четвертый-пятый зуб зубчатого сектора) происходит включение стояночного тормоза 4.

По мере износа накладок, но не реже одного раза в год произвести проверку работоспособности стояночного тормоза и в случае необходимости (срабатывание стояночного тормоза на шестом-седьмом щелчке) отрегулировать, для чего:

а) перевести рычаг 2 в кабине в нижнее положение;

б) отсоединить вилку 5 от рычага 6;

в) подсоединить вилку 5 на следующее отверстие, при этом рычаг 6 должен провернуться на оси, обеспечивая выбор образовавшегося зазора между накладками и барабаном;

г) проверить срабатывание стояночного тормоза при повороте рычага в кабине на три-четыре щелчка (четвертый-пятый зуб сектора) в соответствии с пунктом 4.5;

д) при дальнейшем износе вилку 5 перевести на следующее отверстие и повторить операции «а» и «г».

Крайним износом тормозных накладок является толщина накладки в нижней части (в районе рычага 6), равная 2 мм, после чего они должны быть заменены. Крайним износом колодок основных тормозов также является толщина 2 мм. При меньшей толщине колодок они также должны быть заменены.

Регулировка системы управления КП (МВК CIT)

Регулировку системы управления КП (рис. 4, 5) начинать с регулировки третьей передачи и производить в следующей последовательности:

а) установить рычаг переключения передач 5 (рис. 5) под углом (90 ± 2°) длинным плечом к балке шасси комбайна;

б) проверить положение штоков переключения на КП: в нейтральном положении шток 2 должен от руки поворачиваться на угол 20° (начальный наклон отверстия в штоке под болт 1 равен 40°);

в) отрегулировать шток 2 таким образом, чтобы ось 3 входила с натягом в отверстие 0,10 мм рычага 5, при этом не должно происходить затирание рычага 5 и вилки штока 4 (рис. 5);

г) произвести подсоединение тросов и регулировку переключения передач. При этом для включения шестерен КП допускается прокручивать выходной вал КП за тормозной диск 7;

Датчик блокировки запуска двигателя 6 расположен справа внизу под рамой шасси комбайна на кронштейне, прикрепленном к балке шасси, и приводится в действие рычагом 5.

Регулировка системы управления КП (МВК «2Р»)

Регулировку системы управления КП (рис. 6, 7) начинать с регулировки третьей передачи и производить в следующей последовательности:

а) установить рычаг переключения передач 4 (рис. 7) под углом (90 ± 2°) длинным плечом к балке шасси комбайна 5;

б) проверить положение штоков переключения на КП: в нейтральном положении шток переключения 1 должен от руки поворачиваться на угол 20° (начальный наклон отверстия в штоке под болт 11 равен 40°);

в) отрегулировать шток 1 таким образом, чтобы ось 3 входила в отверстие 0,10 мм рычага 4, при этом не должно происходить затирание рычага 4 и вилки штока 2;

г) произвести подсоединение тросов и регулировку переключения передач. При этом для включения шестерен КП допускается прокручивать выходной вал КП за тормозной диск 10.

Датчик блокировки запуска двигателя 8 расположен справа внизу под рамой шасси комбайна на кронштейне 7, прикрепленном к кронштейну 6, и приводится в действие рычагом переключения передач 4.

6. Техническое обслуживание

6.1. Техническое обслуживание и эксплуатация комбайна

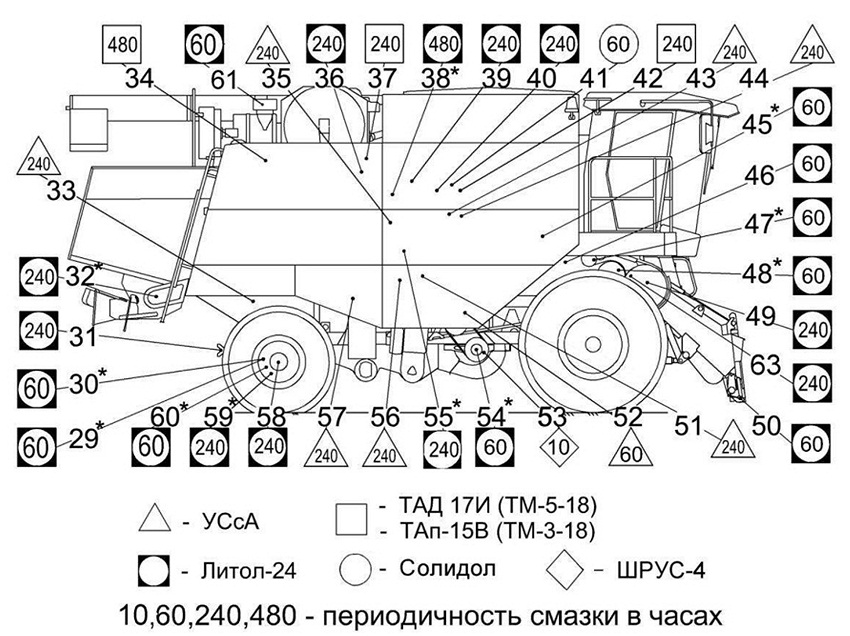

Техническое обслуживание составных частей комбайна: дизеля, ГСТ, аккумуляторных батарей и кондиционера необходимо проводить по инструкциям, прилагаемым к ним, по времени совмещая с обслуживанием комбайна.

Общие сведения. Техническое обслуживание представляет комплекс операций по поддержанию работоспособности или исправности комбайна при использовании по назначению, ожидании, хранении и транспортировании. Техническое обслуживание включает операции: регулировочные и диагностические, мойку, смазку и заправку.

Техническое обслуживание осуществляется специализированной службой или комбайнером. Заправка комбайна топливом и водой производится с помощью автозаправщиков. Объемы заправочных емкостей и рекомендуемые марки горюче-смазочных материалов (ГСМ) указаны в инструкциях. Периодичность технического обслуживания комбайна принята в моточасах и в часах работы. Можно устанавливать периодичность технического обслуживания в других единицах (по количеству убранных гектаров, тонн намолоченного зерна и др.), эквивалентных наработке в моточасах. Отклонение

фактической периодичности (опережение или запаздывание) для ТО-1 и ТО-2 допускается до 10%.

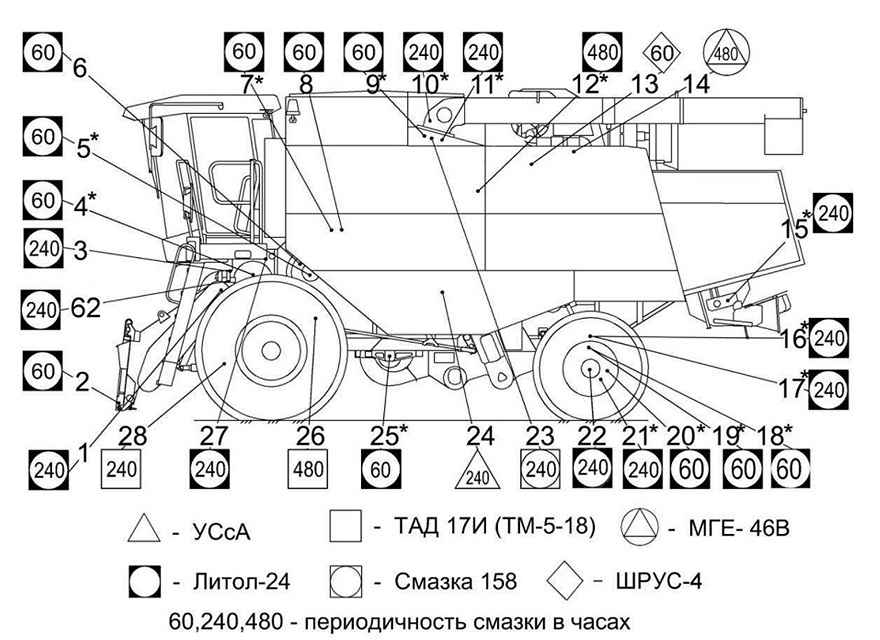

В систему технического обслуживания комбайна входят:

• техническое обслуживание при транспортировании своим ходом;

• техническое обслуживание при эксплуатационной обкатке;

• техническое обслуживание при использовании по назначению (ежесменное техническое обслуживание (ЕТО) через 10 моточасов, первое техническое обслуживание (ТО-1) через 60 моточасов, второе техническое обслуживание (ТО-2) через 240 моточасов);

• техническое обслуживание при хранении (подготовка к хранению, в период хранения и при снятии с хранения).

Перечень операций технического обслуживания распространяется на комбайны, прошедшие досборку либо отремонтированные и эксплуатируемые согласно инструкции по эксплуатации.

Перечень и рекомендуемый порядок выполнения работ по каждому виду технического обслуживания. Приборы, инструменты, оборудование: агрегат технического обслуживания типа АТО-9994; комплект инструмента и принадлежностей, прилагаемый к комбайну; динамометрический ключ.

Материалы: ветошь, метелка, промывочная жидкость «Лабомид-203» ТУ 38.10788-80 в соответствии с ГОСТ 7751-85 или керосин.

Технические требования к основным узлам и системам зерноуборочных комбайнов изложены в п. 7.3 инструкции комбайна.

Первое техническое обслуживание (ТО-1):

• проведите операции ЕТО;

• с помощью сжатого воздуха очистите от грязи и растительных остатков штекерные колодки, соединяющие между собой жгуты проводов комбайнов;

• во время очистки внимательно осматривайте соединительные колодки электрооборудования с целью выявления возможных повреждений их корпусов и убедитесь в надежности фиксации штекеров в гнездах колодок, выявленные дефекты устраните;

• убедитесь в наличии и целостности резиновых защитных втулок в местах прохода проводов и жгутов через острые кромки деталей комбайна, а также в отсутствии соприкосновения с нагретыми и движущимися частями комбайна;

• очистите аккумуляторный ящик от растительных остатков, снимите защитные крышки с аккумуляторных батарей, очистите поверхность батарей от пыли и грязи; электролит, попавший на поверхность батарей, вытрите чистой ветошью, смоченной в десятипроцентном растворе кальцинированной соды;

• очистите вентиляционные отверстия в пробках;

• смажьте наконечники и выводы батарей любой консистентной смазкой;

• проверьте уровень электролита во всех банках и при необходимости долейте дистиллированной воды до требуемого уровня;

• очистите и промойте сапун гидробака гидросистемы комбайна;

• проверьте уровень и при необходимости долейте тормозную жидкость в бачки гидросистемы тормозов и блокировки включения скоростей;

• смажьте узлы трения согласно таблице смазки;

• проверьте крепление и при необходимости подтяните гайки ведущих и ведомых колес к ступицам, болты деки домолачивающего устройства;

• проверьте и при необходимости отрегулируйте разгружающий механизм подборщика или механизм уравновешивания жатки;

• проверьте внешним осмотром крепление наружных сборочных единиц и при необходимости подтяните резьбовые соединения;

• проверьте и при необходимости подтяните крепежные болты, соединяющие крышки и корпуса редукторов моста ведущих колес, коробки диапазонов;

• крепежные болты, соединяющие корпус с крышкой редуктора, болтовые соединения крепления бункера к молотилке подтянуть до необходимого момента затяжки;

• проверьте и при необходимости установите нормальное давление воздуха в шинах колес ведущего и управляемого мостов;

• слейте отстой из фильтра грубой очистки;

• запустите дизель, проверьте работу тормозов при движении на ровном участке и блокировку включения скоростей, механизмов управления и устраните отклонения;

• проверьте степень затяжки креплений измельчителя к молотилке, блока измельчителя к капоту измельчителя, противорежущего устройства измельчителя к корпусу измельчителя и при необходимости подтяните крепление. Все обнаруженные дефекты должны быть устранены.

Второе техническое обслуживание (ТО-2)

Допускается превышать периодичность проведения ТО-2 на величину ±20%. Если комбайн после наработки 240–300 моточасов будет продолжать уборку, то необходимо провести операции ТО-2:

• проведите операции ЕТО и ТО-1;

• проверьте и при необходимости произведите установку сходимости колес и устраните осевой люфт;

• смажьте узлы трения согласно таблице смазки. Если комбайн после наработки 240–300 моточасов не будет продолжать уборку, то операции ТО-2 совместите с операциями подготовки комбайна к хранению.

Техническое обслуживание комбайна при хранении

Подготовка комбайна к длительному хранению. Проведите операции ТО-2:

• установите комбайн с измельчителем, жатку и платформу-подборщик на площадке для проведения технического обслуживания, откройте щиты ограждения и люки;

• включите молотилку и обкатайте вхолостую 10–15 мин для удаления пожнивных остатков;

• закройте чехлами электрооборудование;

• произведите мойку наружных поверхностей;

• снимите чехлы и просушите комбайн;

• проверьте комплектность и техническое состояние комбайна, при необходимости замените изношенные детали;

• обкатайте комбайн в течение пяти минут, слейте масло из гидробака.

Добавьте в слитое масло 10% (но не менее 2 л) присадки АКОР-1 и тщательно перемешайте компоненты, температура смеси – не выше 60°С. Залейте полученную смесь в гидробак гидросистемы;

• для консервации внутренних полостей гидроагрегатов и маслопроводов гидросистемы запустите дизель, обкатайте комбайн в течение пяти минут, включая попеременно все исполнительные органы. По окончании обкатки заполните бак рабочей жидкостью до верхнего обреза маслоуказателя;

• ослабьте пружины предохранительных муфт, натяжных и уравновешивающих механизмов;

• демонтируйте приводные ремни, протрите их насухо, припудрите тальком и сдайте в кладовую с указанием на бирке номера машины. При последующей сборке ремни поставьте на ту машину, с которой они были сняты;

• поржавевшие поверхности обработайте преобразователем ржавчины;

• места с поврежденной окраской зачистите, протрите, обезжирьте и окрасьте, либо покройте консервационной смазкой;

• покройте противокоррозионным составом все неокрашенные металлические части, в том числе расположенные внутри комбайна, а также части, подвергающиеся в процессе работы полировке (днище жатки и др.);

• снимите цепи и промойте их в промывочной жидкости (керосине, дизтопливе или бензине), продефектуйте. Годные к эксплуатации погрузите в подогретое до 80–90°С дизельное масло на 15–20 мин, после просушки установите на комбайн в ослабленном состоянии;

• втяните штоки и плунжера до упора в дно гидроцилиндров;

• зачистите клеммы электрооборудования (фар, генератора стартера и др.), покройте защитной смазкой;

• нанесите консервационную смазку на рабочие поверхности шкивов, звездочек, ременных и цепных передач, на внутреннюю поверхность домолачивающего устройства, на выступающие части штоков гидроцилиндров и золотников, сферические поверхности шарниров штоков гидроцилиндров, оси поворота рычагов натяжных устройств, на режущий аппарат и шнек жатки, на резьбовые поверхности натяжных и других регулировочных устройств, другие рабочие органы, поверхности которых подвергались истиранию при эксплуатации;

• загерметизируйте заливную горловину топливного бака и сапун гидробака;

• поставьте комбайн в сухое, не отапливаемое помещение;

• закройте лючки и щиты;

• установите комбайн на жесткие подставки в строго горизонтальное положение, исключающее его проседание, перекос и изгиб рамы и обеспечивающее разгрузку пневматических колес (между шинами и опорной поверхностью должен быть просвет 8–10 см);

• снизьте давление в шинах управляемых и ведущих колес до 70% от номинального;

• при открытом хранении комбайнов или под навесом шины покройте защитным составом;

• сдайте на склад инструмент, приспособления и запасные части;

• снимите генератор, стартер, фары, габаритные и сигнальные фонари и положите на хранение в сухое не отапливаемое помещение;

• при хранении комбайна на открытой площадке все отверстия, щели и полости (загрузочные и выгрузные, смотровые устройства, заливные горловины редукторов, сапун гидробака, выхлопную трубу и др.), через которые могут попасть атмосферные осадки во внутренние полости машины, плотно закройте крышками или пробками-заглушками;

• сливные устройства оставьте открытыми для обеспечения свободного выхода воды из системы охлаждения и конденсата;

• капоты и дверцы кабин закройте.

Статья обновлена 12.06.2017

Одним из важнейших этапов при управлении фермерскими хозяйствами является сбор зерновых культур на полях с наименьшими потерями урожая. И результат такой деятельности во многом зависит от возможностей и характеристик комбайна для сбора зерна. Современный рынок сельскохозяйственной техники предлагает множество моделей для сбора урожая. Среди них выгодно отличается зерноуборочный комбайн Акрос 585 от компании «Ростсельмаш».

Назначение и общие технические характеристики

Основное предназначение данной модели — сбор зерновых и мелкосеменных сельскохозяйственных культур на полях с высокой и средней урожайностью, а так же переработка соломы для последующего использования в животноводстве. Высокие показатели сохранности урожая достигаются благодаря использованию инновационных разработок и современных технологий при проектировании и сборке.

Зерноуборочный комбайн Акрос 585 пользуется неизменной популярностью среди отечественных и зарубежных фермеров благодаря высокой производительности, универсальности, простоте регулировки, уникальной технологии обмолота и комфортному рабочему месту.

Следует отметить, что эта модель комбайна, разработанная компанией «Ростсельмаш», отличается высоким качеством сборки, простотой обслуживания, надежностью и долговечностью. Такая техника может работать длительное время в самых сложных природных условиях без необходимости проведения капитального ремонта.

Комбайн Акрос 585 в работе

Двигатель и трансмиссия

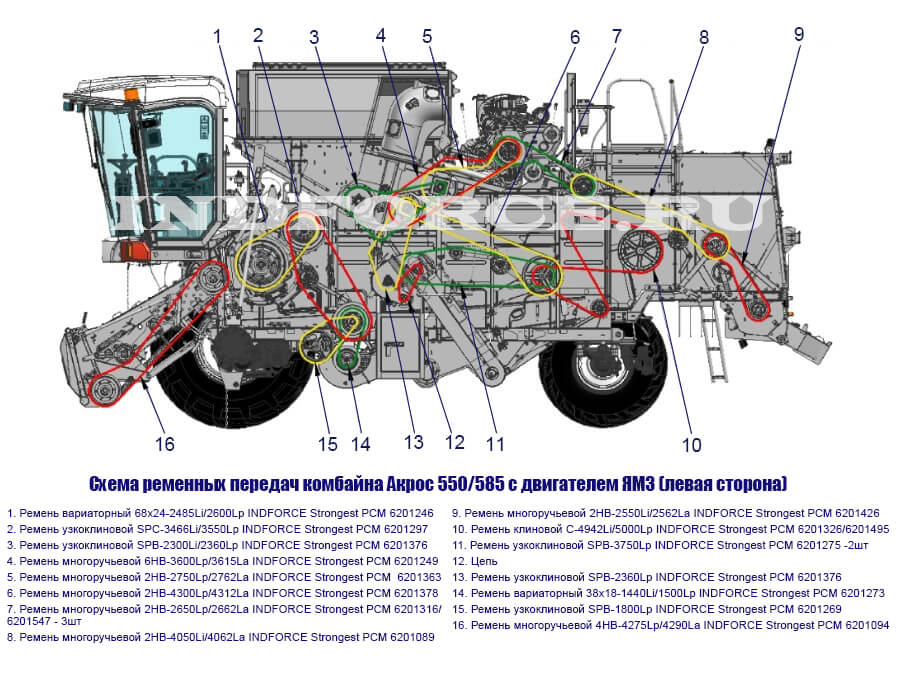

Описание основных технических характеристик Акрос 585 можно начать с силовых агрегатов, которыми комплектуется комбайн. Это 280-сильный шестицилиндровый дизельный ЯМЗ и GUMMINS с мощностью 300 л. с. и шестью цилиндрами, расположенными рядно.

При этом топливный бак вмещает 540 литров горючего, что позволяет комбайну работать до 15 часов без необходимости заправки.

Модель комплектуется трехступенчатой трансмиссией с гидравлическим усилителем, воздушным компрессором и ресивером на 110 литров.

Экономия топлива

При разработке силовых агрегатов для линейки комбайнов Акрос Ростсельмаш инженеры так же позаботились об их экономичности. Для этого двигатели оборудовали специальными датчиками расхода топлива, что позволяет экономить горючее на всех энергоемких процессах. Так новый 6-ти цилиндровый агрегат ЯМЗ потребляет на 5% меньше горючего по сравнению с предыдущей моделью, а мотор GUMMINS — на 15% соответственно.

Комфортная кабина

Комбайн Acros 585 имеет цельнометаллическую кабину ComfortCab II, в которой созданы максимально комфортные условия для оператора, а именно:

- максимальная шумо- и пылеизоляция;

- удобство панели управления;

- рукоятка ГСТ на 16 позиций;

- усиленная виброизоляция;

- система климат-контроля;

- оборудованный дисплей Adviser II;

- голосовое оповещение.

Кабина Акрос 585

Зерноуборочное оборудование

Модель Акрос 585 оборудована жаткой POWER STREAM со скоростью вращения ножей 1140 об/мин. При этом продуманная система движения мотовила и удлиненные составляющие граблин дает возможность подбирать даже перекрученные и полеглые стебли, обеспечивая максимальную сохранность урожая.

Один барабан обмолота с диаметром 800 мм дает возможность эффективно работать с засоренными, скрученными или влажными зерновыми культурами. А увеличение угла захвата подбарабанья до 130градусов позволяет обработать площадь 1,38 квадратных метров.

Следует отметить, что объем зернового бункера комбайна увеличился до 9000 литров, а скорость выгрузки — до 90 л/сек. При этом влажность зерна не влияет на скорость выгрузки и может составлять до 35%.

Преимущества и недостатки

К преимуществам Acros 585 можно отнести:

- повышенную степень очистки зерна;

- минимальное повреждение отдельных зернышек;

- возможность работать на площадях со сложным рельефом;

- маневренность и легкость в управлении;

- высокая продуктивность при небольшом расходе топлива.

Недостатками можно считать относительно небольшую вместимость бункера и маломощный двигатель (если сравнивать с заграничными аналогами). Однако эти недостатки полностью компенсируются доступностью запчастей и невысокой стоимостью комбайна, о чем свидетельствуют многочисленные отзывы фермеров. Большинство владельцев этой модели отмечают ее прекрасные технические возможности, повышенный комфорт кабины, выносливость и длительный моторесурс.

Комбайн Акрос 585

Комбайн Акрос 585, цена которого у дилеров составляет от 6 млн. 200 тыс рублей, может дополнительно комплектоваться специальными адаптерами для сбора кукурузы, подсолнечника, рапса, бобовых, сои злаковых трав и изреженных низкорослых хлебов. При этом цена может существенно меняться, в зависимости от комплекта дополнительного оборудования, приобретаемого вместе с комбайном.

На вторичном рынке стоимость комбайна может варьироваться в зависимости от состояния и года выпуска от 5 млн. 500 тыс. до 4 млн. рублей.

Как отечественные, так и зарубежные аграрии высоко ценят зерноуборочный комбайн Acros 585, отмечая его отличные технические данные. Возможности комбайна позволяют убирать за сезон свыше 1 тыс. гектаров зерновых — от самых ранних сортов рапса и пшеницы и заканчивая подсолнечником и кукурузой. Поэтому не удивительно, что данная модель признана лучшей в своем классе.

Возможности комбайна позволяют убирать за сезон свыше 1 тыс. гектаров зерновых — от самых ранних сортов рапса и пшеницы и заканчивая подсолнечником и кукурузой.

Комбайн Акрос 550

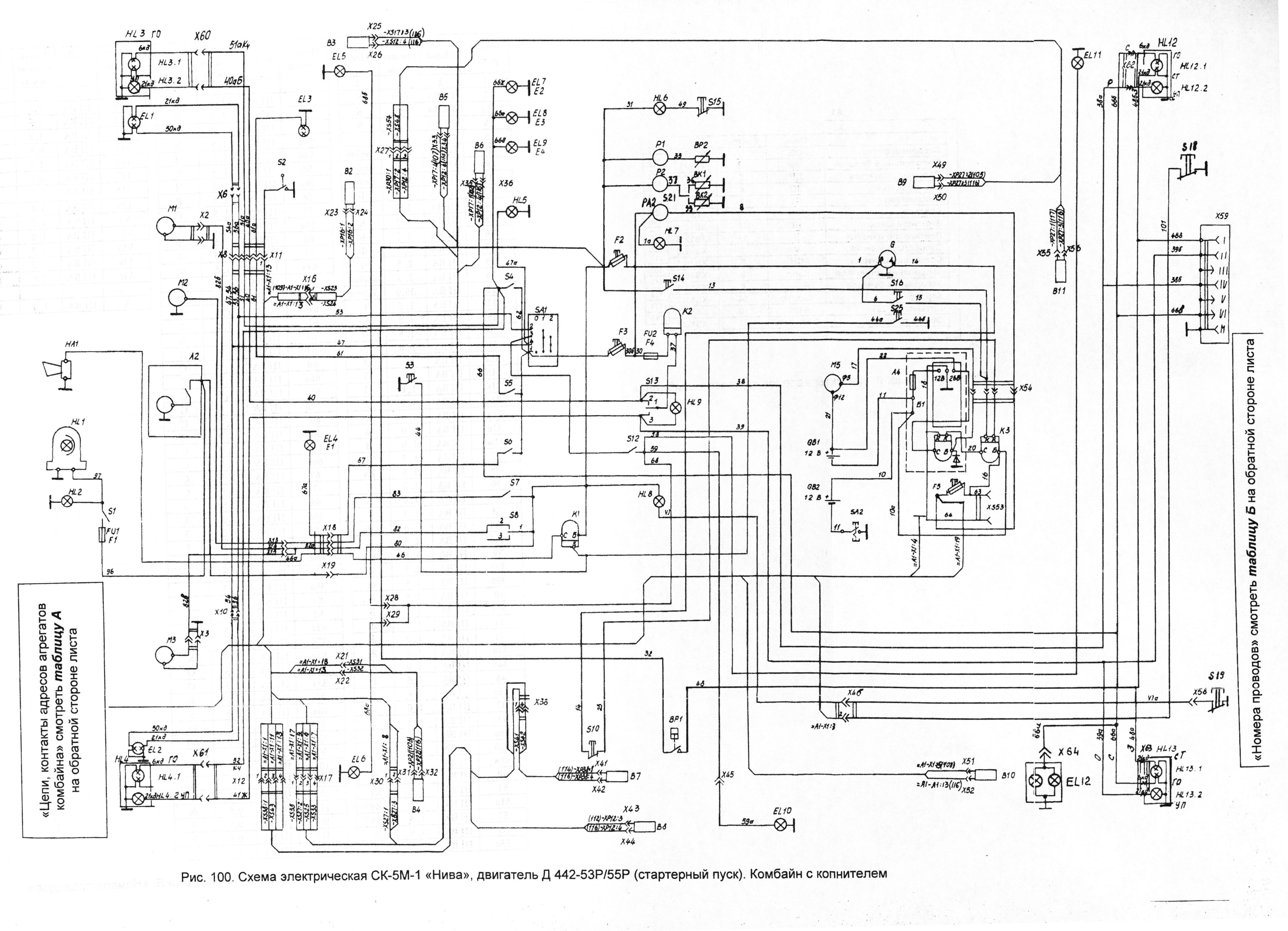

1 ООО «Комбайновый завод «РОСТСЕЛЬМАШ» АЕ81 Комбайн зерноуборочный самоходный РСМ-142 «АСROS-530» Инструкция по эксплуатации и техническому обслуживанию РСМ-142 ИЭ Версия 1

2 Комбайн зерноуборочный самоходный РСМ-142 «ACROS-530», навесные агрегаты и запасные части к нему имеют сертификат соответствия № РОСС.RU.АЕ81.В05275. Сертификат выдан Органом по сертификации продукции и услуг ООО «Южный центр сертификации и испытаний» («Юг-ТЕСТ») сроком действия c 31.10.2006 до

3 Уважаемый покупатель! Любая машина требует хорошего, бережного и внимательного отношения. Приступая к работе, рекомендуется прочитать настоящую инструкцию по эксплуатации и техническому обслуживанию – это снизит расходы на капитальный ремонт, продлит срок службы бесперебойной эксплуатации машины,

4 Содержание 1 ВВЕДЕНИЕ ………………………………………………………………………………………….. 7 2 ОПИСАНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА…………………………………… 11 2.1 Назначение и область применения ………………………………….. 11

5 6.3 Общие указания по эксплуатации комбайна ……………………. 135 6.4 Порядок работы жатки ………………………………………………… 136 6.5 Порядок работы платформы-подборщика ……………………….. 141 6.6 Эксплуатация молотилки

6 Приложение Ж Объемы заправочных емкостей и рекомендуемые марки ГСМ…………………………………………………………………………………………………… 288 Приложение И Техническое обслуживание тележки для перевозки жатки

7 1 ВВЕДЕНИЕ ции комбайна, имеющие удостоверение 1.1 Настоящая инструкция по установленного образца. эксплуатации и техническому обслужи- 1.5 При управлении комбайном, ванию (далее – инструкция по эксплуа- наряду с водительским удостоверением тации) действительна для комбайна механизатор обязан

8 следует прочитать настоящую ин- линдров поворота колес из-за не- струкцию по эксплуатации, обра- симметричного монтажа, шарниры тив особое внимание на раздел должны быть навернуты на резь- «Требования безопасности». бовые концы гидроцилиндров не 1.11 Использование неори- менее, чем на 10 мм, и

9 1.19 Во избежание выхода из назад на расстояние не менее 3 м строя блоков электронной систе- со скоростью до 2 км/ч, растяги- мы контроля отключение аккуму- вая образующуюся копну, обеспе- ляторных батарей при работаю- чивая при этом свободный выход щем двигателе категорически за- соломы из

10 произво- основе и при необходимости очи- дить только специально подготов- стите пространство от посторон- ленному персоналу. них предметов. комбайна разрешается 1.28 После остановки двига- 1.32 Перед включением ре- теля рукоятка управления подачей верса мотовило следует поднять и топлива должна

11 2 ОПИСАНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА 2.1 Назначение и область применения 2.1.1 Комбайн предназначен для одновременного среза или подбора из валков и обмолота зерновых колосовых культур, очистки мелкосоломистого вороха, обработки или укладки в валок незерновой части урожая на полях с уклоном

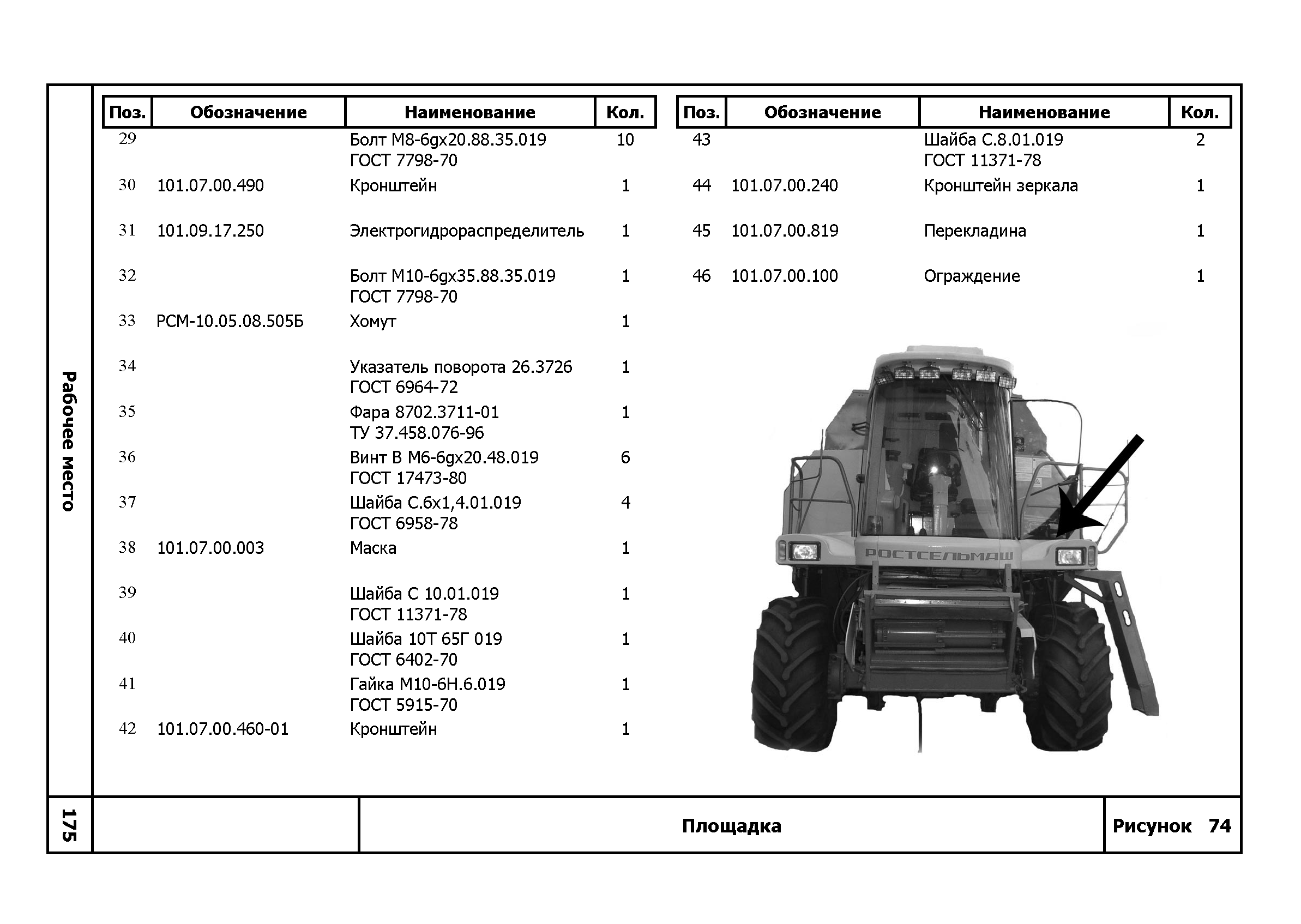

12 2.2 Паспортные таблички и порядковые номера В соответствии с рисунком 2.1 паспортная табличка расположена на площадке входа. Рисунок 2.1 В соответствии с рисунком 2.2 порядковый номер комбайна нанесен краской цветом, отличным от основного, на бункере с левой стороны. Рисунок 2.2 В соответствии с

13 2.3 Краткие сведения об устройстве комбайна 2.3.1 Комбайн состоит из молотильно-сепарирующего устройства, 2.3.2.2 Молотильносепарирующее устройство бункера с выгрузным устройством, мо- Молотильно-сепарирующее уст- торно-силовой установки, ходовой час- ройство (барабан и подбарабанье) вы- ти,

14 Рисунок 2.5 — Общий вид комбайна с жаткой и измельчителем, в рабочем положении. Рисунок 2.6 — Общий вид комбайна с жаткой

15 2.3.2.4 Очистка портирует полученный ворох в домо- После обмолота зерновой ворох лачивающее устройство. В домолачи- по стрясной доске транспортируется к вающем верхнему решету. В процессе транс- вторный обмолот, после которого об- портирования происходит молоченный ворох шнеком равномерно

16 ет на приемный битер, далее на транспортер наклонной камеры, который и направляет его в молотилку.

17 Рисунок 2.7 — Технологический процесс подбора валков платформойподборщиком

18 2.4 Основные технические данные 2.4.1 Основные технические данные указаны в таблице 2.1. Таблица 2.1 Единица Показатель измерения 2 3 Общие технические данные Наименование показателя 1 Марка РСМ-142 Условное название «ACROS-530» Тип Габаритные размеры с жаткой шириной захвата 6 м, с

19 Продолжение таблицы 2.1 1 Технически возможная скорость движения в зависимости от диапазона скоростей для моста 142.02.000 и 142.02.04.000 (в скобках для моста ведущих колёс РСМ-142-02.06.000) — на 1-м диапазоне — на 2-м диапазоне — на 3-м диапазоне 2 км/ч 0…6 (0…5.5) 0…11.3 ( 0…12 ) 0…25.9

20 Продолжение таблицы 2.1 1 Высота среза установочная: − при копировании рельефа поля − без копирования рельефа поля с регулировкой двумя гидроцилиндрами Мотовило Пределы регулирования частоты вращения Масса жатки при ширине захвата: 5м 6м 7м 9.м Управление жаткой: -подъем и опускание жатвенной

21 Продолжение таблицы 2.1 1 2 3 Платформа-подборщик Масса кг 1080 Нагрузка на опорные колеса Н (кгс) 100 (10) Ширина захвата мм 3400 Способ регулирования частоты вращения подборщика электрогидравлический Молотильный агрегат Молотилка Ширина молотилки (конструктивная) мм 1500 Молотильный барабан:

22 Продолжение таблицы 2.1 1 Элеваторы Шаг скребков элеваторов: − зернового − колосового Ширина скребка Частота вращения шнеков: − зернового − колосового − распределительного − зернового наклонного Частота вращения домолачивающего устройства Бункер для зерна Вместимость Выгрузное устройство Частота

23 Продолжение таблицы 2.1 1 2 3 Ходовая часть ( в скобках — для моста146.02.06.000) Мост ведущих колес раздельно-агрегатного исполнения Масса моста 142.02.03.000 142.02.04.000 142.02.06.000 кг Габаритные размеры -длина -ширина -высота мм 3206( 3226) 909( 896) 842( 755) Н·м (кгс·м) 25000 (25000)

24 Продолжение таблицы 2.1 1 Давление в шинах: -ведущих -управляемых Управление блокировкой КД Управление КД 2 МПа 3 0,2±0,02 0,147 ±0,02 (гидравлическое, педалью) дистанционное, тросами двухстороннего действия гидравлическое, педалью рычагом и тросами двухстороннего действия через уравниватель

25 Продолжение таблицы 2.1 1 Гидробак: — емкость — обслуживание Напряжение питания Род тока Система питания Тип Масса, не более Измельчающий барабан: — тип — привод — диаметр — частота вращения — количество ножей Количество технологических схем уборки незерновой части урожая 2 3 л 50 основная

26 2.4.2 Предохранительные устройства В конструкции комбайна предусмотрены предохранительные муфты, установленные на: − валу шнека жатки с левой стороны, рассчитанная на передачу крутящего момента 60 кгс⋅м; − верхнем валу наклонной камеры с правой стороны, рассчитанная на передачу крутящего момента

27 3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ 3.1 Аппликации с предупреждающими и запрещающими знаками и надписями В опасных зонах комбайна имеются предупредительные знаки и надписи, которые должны предостеречь механизатора о возможности получения травмы. Места расположения аппликаций с предупреждающими знаками и

28 РСМ-10Б.22.00.012-01 Аппликация «Знак строповки» (рисунки 3.6, 3.7, 3.8, 3.9, 3.10, 3.11, 3.12, 3.13) Рисунок 3.6 Рисунок 3.13 Рисунок 3.7 Рисунок3.8

29 Рисунок 3.9 Рисунок 3.10 Рисунок 3.11 Рисунок 3.12

30 101.22.03.001 Аппликация («газовый упор») (рисунки 3.14, 3.15, 3.16) Рисунок 3.14 Рисунок 3.16 Рисунок 3.15 101.22.03.002 Аппликация предупреждающая «Падение с высоты при открытой двери» (рисунки 3.17, 3.18) Рисунок 3.18 Рисунок 3.17

31 PCM-10.22.00.007 Аппликация «Знак ограничения скорости» (рисунки 3.19, 3.20) Рисунок 3.20 Рисунок 3.19 РСМ-10.27.00.018-01 Аппликация «Зебра» (рисунки 3.21, 3.22) Рисунок 3.22 Рисунок 3.21 РСМ-10Б.22.00.009 Аппликация «Центр масс» (рисунки 3.23, 3.24, 3.25) Рисунок 3.25 Рисунок 3.23

32 Рисунок 3.24 101.22.00.031 Аппликация «Схема строповки» (рисунки 3.26, 3.27) Рисунок 3.26 Рисунок 3.27 РСМ-10Б.22.00.013 Аппликация «Знак заземления» (рисунки 3.28, 3.29) Рисунок 3.29 Рисунок 3.28

33 РСМ-10Б.22.01.001 Аппликация «Домкрат» (рисунки 3.30, 3.31, 3.32) Рисунок 3.30 Рисунок 3.32 Рисунок 3.31 РСМ-10Б.22.01.002 Аппликация «Огнетушитель» (рисунки 3.33, 3.34) Рисунок 3.34 Рисунок 3.33

34 РСМ-10Б.22.01.004 Аппликация предупреждающая “Внимательно прочитайте инструкцию по эксплуатации, прежде чем начать работать на машине. Соблюдайте все инструкции и правила техники безопасности” (рисунки 3.35, 3.36) Рисунок 3.35 Рисунок 3.36 РСМ-10Б.22.01.005 Аппликация предупреждающая «Возможно

35 РСМ-10Б.22.01.006 Аппликация “Запрещается открывать капот при работающем двигателе” (рисунки 3.40,3.41,3.42,3.43,3,44) Рисунок 3.40 Рисунок 3.44 Рисунок 3.41 Рисунок 3.42 Рисунок 3.43

36 РСМ-10Б.22.01.007 Аппликация предупредительная ”Не проталкивайте зерно при выгрузке руками, ногами или подсобными предметами” (рисунки 3.45,3.46) Рисунок 3.45 Рисунок 3.46 РСМ-10Б.22.01.008 Аппликация предупредительная “ Не открывать до полной остановки механизмов” (рисунки 3.47, 3.48, 3.49,

37 Рисунок 3.48 Рисунок 3.49 Рисунок 3.50 РСМ-10Б.22.01.009 Аппликация предупреждающая “Не стой сзади измельчителя при работающем двигателе” (рисунки 3.52,3.53,3.54,3.55) Рисунок 3.52 Рисунок 3.55

38 Рисунок 3.53 Рисунок 3.54 РСМ-10Б.22.01.012 Аппликация «Знак СЕ» (рисунки 3.66,3.67) Рисунок 3.66 Рисунок 3.67

39 РСМ-10Б.22.01.004 – Аппликация предупреждающая: «Внимательно прочитайте инструкцию по эксплуатации, прежде чем начать работать на машине. Соблюдайте все инструкции и правила техники безопасности» (рисунки 3.68, 3.69) 1-аппликация РСМ-10Б.22.01.004; 2-аппликация РСМ-10Б.22.01.011; 3-аппликация

40 081.27.22.401 – Табличка паспортная (рисунки 3.72, 3.73) Рисунок 3.73 1-табличка паспортная 081.27.22.401; 2-табличка 081.27.22.018; 3-табличка 081.27.22.019 Рисунок 3.72 081.27.22.018 – Табличка (рисунки 3.72, 3.74) Рисунок 3.74 081.27.22.019 – Табличка (рисунки 3.72, 3.75) Рисунок 3.75

41 081.27.22.021-01 – Аппликация «Ростсельмаш» (рисунки 3.76, 3.79) Рисунок 3.79 Рисунок 3.78 081.27.22.015-01 – Аппликация «Зебра» (рисунки 3.80, 3.81) Рисунок 3.81 Рисунок 3.80 081.27.22.016-01 – Аппликация «Зебра» (рисунки 3.82, 3.83) Рисунок 3.82 Рисунок 3.83

42 081.27.22.024-01 – Табличка подключения гидроагрегатов жатки (рисунки 3.84, 3.85) 1-081.27.22.024-01 – табличка подключения гидроагрегатов жатки; 2-081.27.22.025-01 – табличка подключения гидроагрегатов жатки Рисунок 3.84 Рисунок 3.85 081.27.22.025-01 – Табличка подключения гидроагрегатов жатки

43 Рисунок 3.90 Рисунок 3.91 ЖХН 12.011-01 – Аппликация «Домкрат» (рисунки 3.92, 3.93, 3.94, 3.95, 3.96) Рисунок 3.92 Рисунок 3.94 Рисунок 3.93

44 Рисунок 3.95 Рисунок 3.96

45 3.2 Правила техники безопасности 3.2.1 Использование по назначению Используйте комбайн и рабочие ! органы исключительно по назначению. За возникшие неполадки при использовании комбайна и адаптера не по назначению ответственность несет сам пользователь. К применению по назначению Рисунок 3.97.

46 Пользоваться комбайном, осуще- Остановку молотилки произво- ствлять уход и техническое обслужи- дить только после проработки всего вание комбайна могут только механи- технологического продукта. заторы категории «F», прошедшие обучение в региональном сервисном Нельзя работать в неудобной и

47 — движение комбайна накатом; -обгон транспорта. Скорость — передвижение по улицам и до- движения которого, превышает макси- рогам с включенными фарами бункера мальную скорость движения комбайна; и выгрузного шнека; — движение по дорогам общего — при выгрузке зерна из бункера проталкивание его

48 — производить монтажные рабо- При поворотах и разворотах ско- ты на гидроагрегатах и гидравлических рость необходимо уменьшать до 3—4 линиях км/ч. при включенном двигателе комбайна. При переездах комбайна с наве- 3.2.4 Требования безопасности при движении шанной жаткой с одного поля на другое

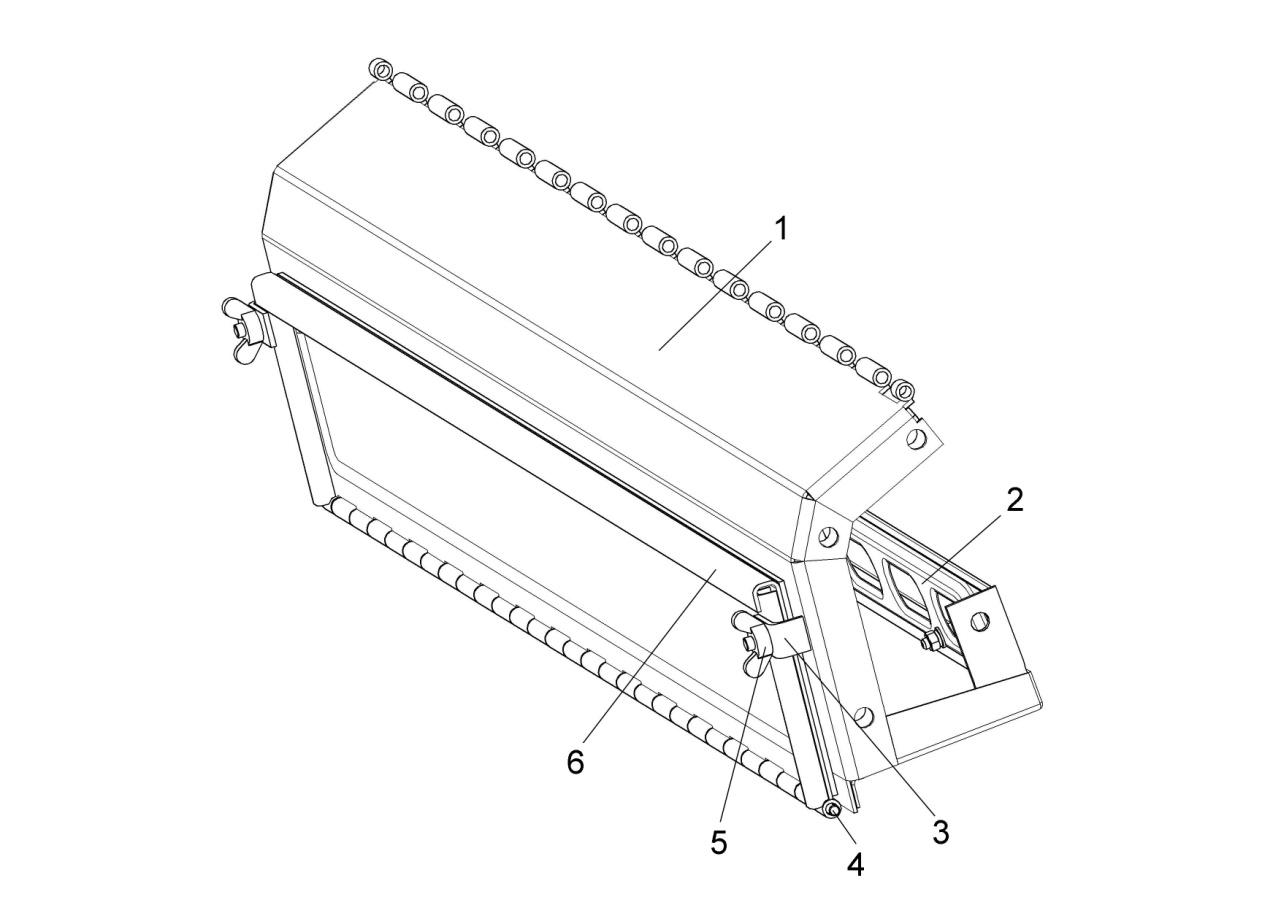

49 При отсоединении жатки от наклонной камеры и установке жатки на мер безопасности, изложенными в инструкции по эксплуатации тележки. тележку для транспортировки, жатку обязательно необходимо зафиксиро- вать на тележке фиксаторами. 3.2.6 Указания мер безопасности при работе с тележкой для

50 — надежно закрепить заземляю- при наличии намотавшейся соломистой массы очищать их; — периодически проверять креп- щую цепь на балке моста ведущих колес; ление барабана и отбойного битера на — следить, чтобы топливо, выте- валах и величину зазоров между вра- кающее из дренажных трубок, не по-

51 — заправку топливных баков про- При возникновении пожара в изводить на пахоте или на дороге местах уборки урожая необходи- только в светлое время суток при за- мо: глушенном двигателе с помощью заправочного агрегата; — на хлебных массивах – принять меры к тушению огня имеющимися —

52 шек по середине прокосов шириной не менее 4 м, а также при отсутствии наготове трактора с плугом для быстрой опашки хлеба в случае пожара; — выгружать зерно из комбайнов в машины, выхлопные трубы которых не оснащены искрогасителями (для двигателей с турбонаддувом установка искрогасителей не

53 не соответствует указанному в табличках под крышками блоков предохранителей; — запускать дизель, перемыкая между собой клеммы катушки тягового реле стартера; — оставлять комбайн без присмотра, не выключив двигатель и включатель «массы»; — вытирать комбайн с применением легковоспламеняющихся и

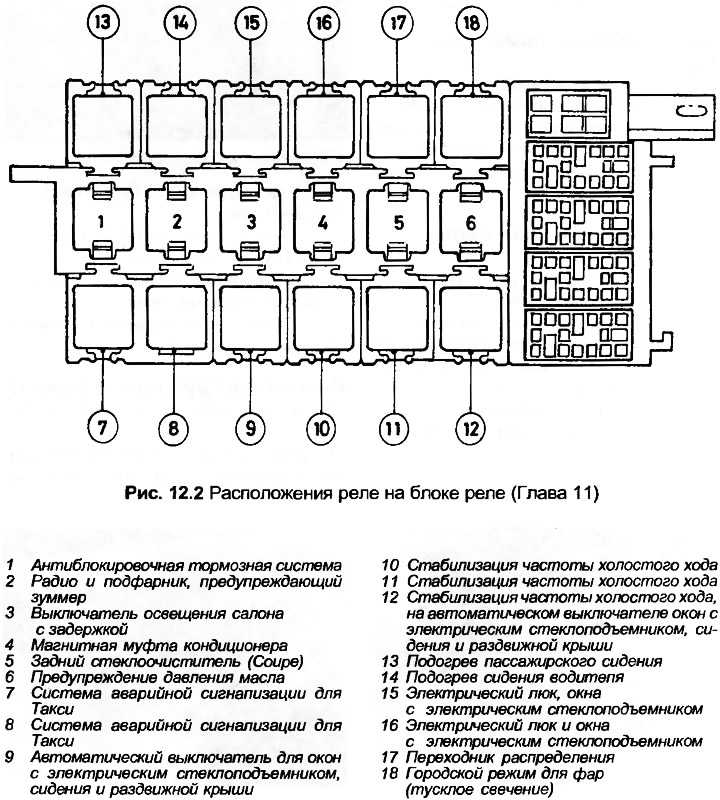

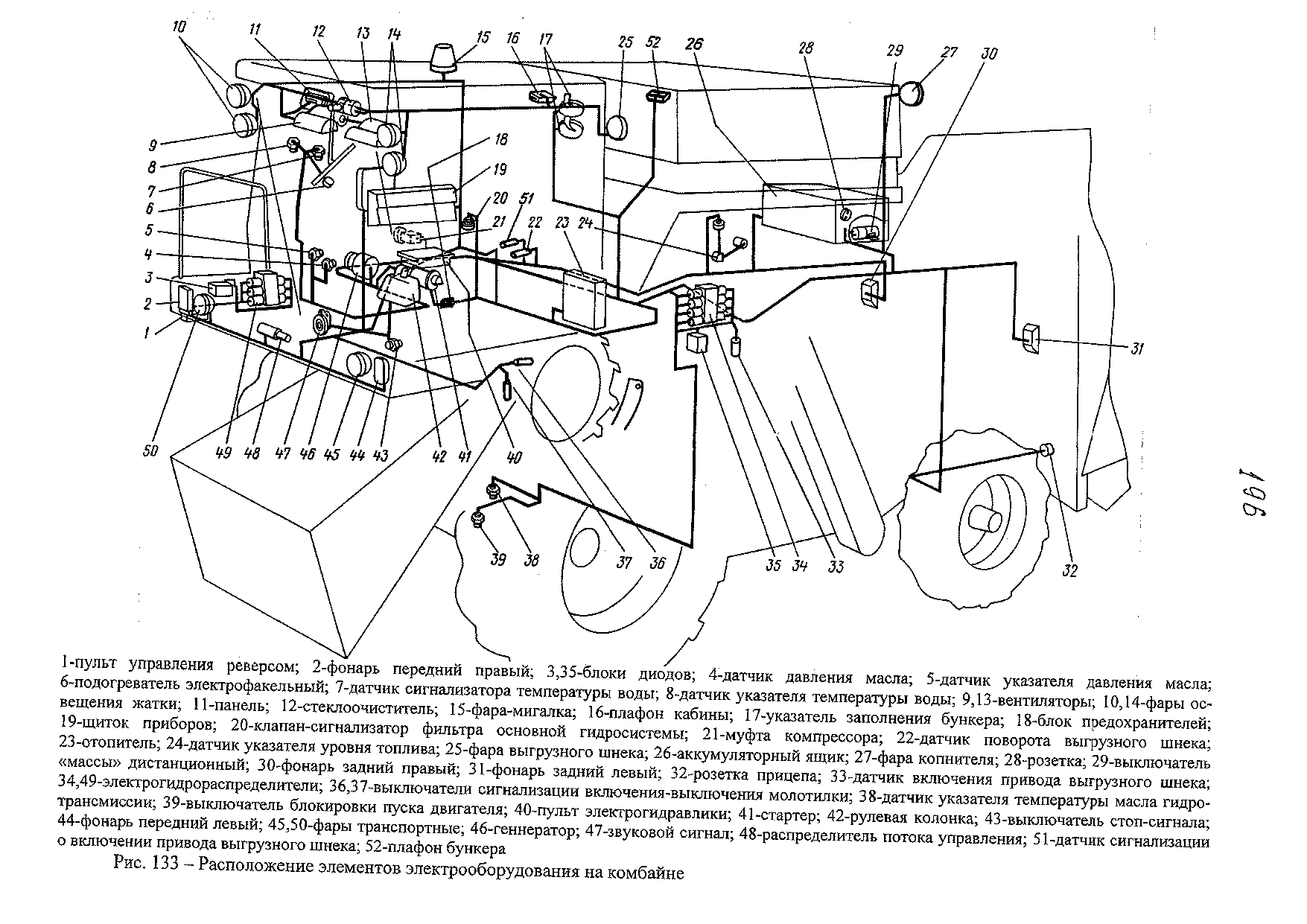

54 4 ОРГАНЫ УПРАВЛЕНИЯ И ПРИБОРЫ 4.1 Рулевая колонка В соответствии с рисунком 4.1 рулевая колонка состоит из рулевого вала с карданным шарниром, рулевого колеса 2, механизма наклона, корпуса блока сигнальных ламп и реле, переключателя поворотов и света. Блок световой сигнализации состоит из

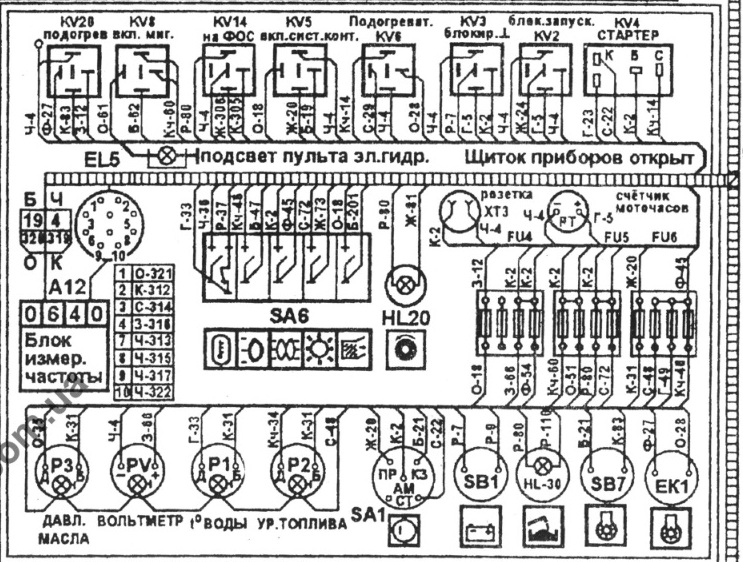

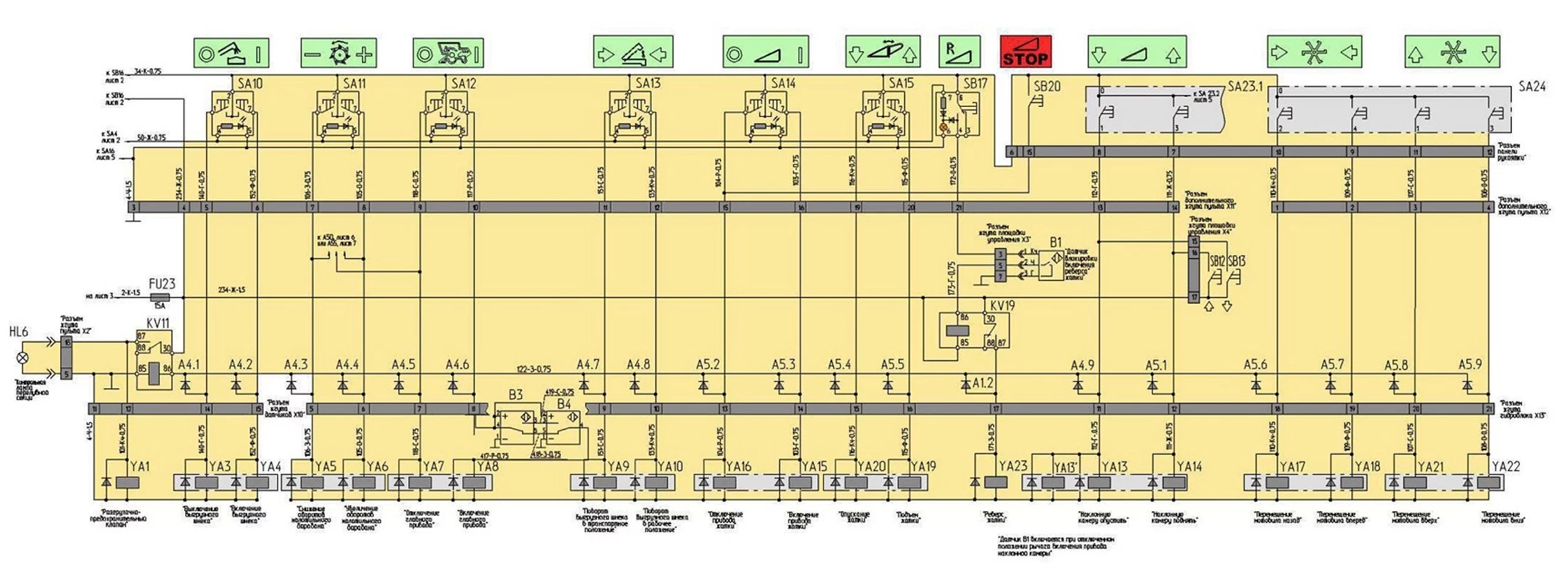

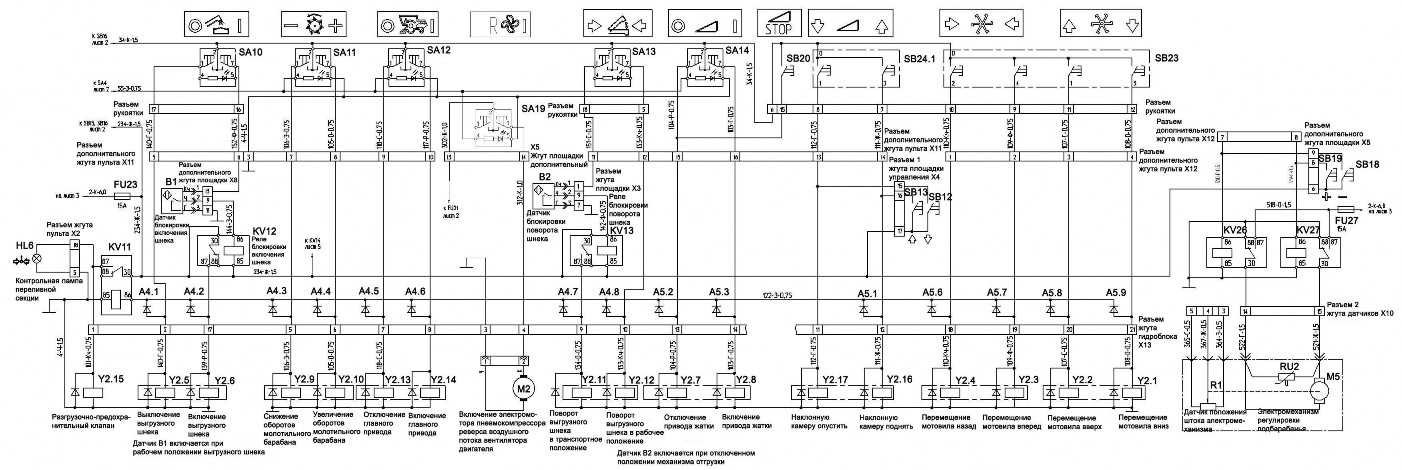

55 4.2 Пульт управления Основные органы управления комбайном расположены на пульте управления (рисунок 4.3), справа от механизатора. 1 – пульт управления ПУ-142-01; 2 – рычаг управления коробкой диапазонов; 3 – пульт управления вращением мотовила ПУМ-02; 4- Кнопка включения электрогидравлики; 5 —

56 4.2.1 Управление подачей топлива Рычаг 1 (рисунок 4.4) управления подачей топлива расположен на пульте управления и соединен гибким тросом дистанционного действия с рычагом управления топливным насосом двигателя. Фрикционный механизм обеспечивает фиксацию рычага 1 в нужном 1-рычаг; 2 — гайка

57 Фрикционный механизм обеспечивает фиксацию рычага 2 в заданном положении. Усилие на рукоятке не должно превышать 80 Н (8 кгс). Регулировку усилия на рукоятке производить болтом 2 (рисунок 4.6). Управление движением комбайна производить перемещением рычага 2 (рисунок 4.5) согласно мнемосхеме,

58 вании и ремонте) рекомендуется выключать кнопку включения электрогидравлики. Для обеспечения корректной работы ПУ каждый раз при включении «массы» комбайна 6 (рисунок 4.2) автоматически включается режим самотестирования ПУ. В этом режиме ПУ 1- рычаг; 2 – трос дистанционного управления Рисунок

59 электромагнита электрогидрораспределителя или реле. При отсутствии выходных сигналов управления светодиодный индикатор «НОРМА» должен быть включен и должен быть выключен при неисправности.

60 1-клавиша управления лениксом молотилки; 2-клавиша управления лениксом наклонной камеры; 3-клавиша управления лениксом измельчителя; 4-клавиша управления положением выгрузного шнека; 5-клавиша управления лениксом выгрузки; 6-клавиша включения вибратора бункера; 7-клавиша управления створками

61 Таблица 4.1 Таблица отказов и состояний ПУ-142-01 Условный Описание отказа номер отказа 00 Внутренний отказ панели ПУ Неисправность цепи управления электрогидроклапаном включения молотилки 02 03 Не задействован Неисправность цепи управления электрогидроклапаном включения наклонной камеры 04

62 Продолжение таблицы 4.1 Условный номер отказа 10 Описание отказа Неисправность цепи управления электрогидроклапаном выключения выгрузки Неисправность цепи управления электрогидроклапаном выключения вибратора бункера 12 13 Не задействован Неисправность цепи управления электромеханизмом управления

63 Продолжение таблицы 4.1 Условный номер отказа 20 Описание отказа 24 Отказ цепи управления звуковым сигналом 25 26 Не задействован Отказ автоматического управления приводом выгрузки при исправности электроуправления Отказ автоматического управления приводом молотилки при исправности

64 Продолжение таблицы 4.1 Условный номер отказа 29 30 32 33 34 35 36 Метод устранения неисправности Отказ автоматического управления приводом измельчителя при исправности электроуправления Отсутствие сигналов с датчиков положения леникса привода измельчителя или положения поворотного щита Наличие

65 4.2.4.1 ПУ также осуществляет контроль целостности цепей управления электромагнитами ния приводов можно остановить кратковременным нажатием на кнопку “О”. электрогидрораспре- При кратковременном нажатии делителей и реле управления электро- кнопки “О” происходит автоматическое механизмом.

66 Управление приводом выгруз- При кратковременном нажатии кнопки “О” происходит автоматическое отклю- ки зерна (позиция 5 рисунок 4.8) чение привода наклонной камеры. Свечение зеленого “ | ” на время менее 3 с происходит цвета около пиктограммы свидетельст- только включение предупредительного вует

67 Управление створками крыши бункера (позиция 7 рисунок 4.8) При нажатии на “ ↑ ” происходит При нажатии на “+” или “-” происходит увеличение или уменьшение зазора деки. Величину зазора необходимо автоматическое открытие створок крыши контролировать на цифровом табло па- бункера. нели

68 Запрещено прекращение формирование сигнала «Включение измельчителя» при одновременном наличии на входе ПУ сигналов низкого уровня «Режим работы ИРС – измельчитель» и «Включенное положение леникса молотилки». Запрещено формирование сигнала «Включение измельчителя» при Рисунок 4.9 наличии на входе

69 параметров регулировки – настройки 4.3.2 Перечень и обозначение комбайна на конкретные условия рабо- пиктограмм указаны в таблице 4.2 ты; Таблица 4.2 — записи и долговременного хранения информации об отказах и отклонениях в работе систем с возможностью вывода № пиктограммы Название 1 Фильтр

70 исходит включение светового индикато- 20 Частота вращения шнека зернового 21 Частота вращения шнека колосового 22 Частота вращения вала очистки 23 Частота вращения вала соломотряса 24 Потери за соломотрясом 25 Потери за очисткой 26 Частота вращения коленчатого вала двигателя 27 Скорость движения

71 «КОМБАЙНИРОВАНИЕ» осуществляется тор «Обобщенный отказ» перестаёт ото- нажатием кнопок вверх, вниз . бражаться. Каждый возникший отказ ав- 4.3.4 Настройка ПИ томатически заносится в «ЖУРНАЛ СО- При замене узлов или режима ра- БЫТИЙ». боты комбайна (моста ведущих колес, 4.3.6 Технические

72 установки, топливной, гидравлической и режим «ДИАГНОСТИКА» – отобра- электрической систем. жение на экране всех параметров систем комбайна; Вход в режим «ДВИЖЕНИЕ» осуществляется двумя способами: режим «МЕНЮ» – отображение дополни- — автоматически при включении тельной информаци, необходимой в

73 На экране постоянно отображается в виде линейных шкал параметры сигналов и пиктограммы: 27 – Скорость движения (км/час); 4 – Давление масла в системе смазки двигателя (кг/см2); 5 – Температура охлаждающей жидкости двигателя (оС); 6 – Температура масла в гидростатической трансмиссии (оС); 7 –

74 При выходе значений парамет- масла в баке гидросистемы выше нор- ров за допустимые пределы пикто- мы», 10 «Отказ генератора», 29 «На- граммы, условно обозначающие дан- пряжение бортсети ниже допустимо- ную цепь, отображаются миганием, го», 30 «Напряжение борт сети выше формируется звуковое и

75 5 5 6 7 24 27 4 12 23 22 21 20 19 35 26 25 17 13 14 15 16 37 Рисунок 4.13 – Изображение экрана в режиме «КОМБАЙНИРОВАНИЕ» На экране постоянно отображается в виде линейных шкал параметры сигналов и пиктограммы: 4-Давление масла в системе смазки двигателя (кг/см2); 5-Температура охлаждающей

76 «Внимание» или «Обобщенный отказ», и формируется сигнал «Обобщенный отказ». Пиктограмма «Обобщенный отказ» гаснет, и звуковое оповещение прекращается после устранения последнего отказа, т.е. при исправности всех цепей и устройств.

77 При обрыве или замыкании за установленные пределы соглас- электрической цепи пиктограммы, ус- но таблицам В.2, ловно бражаются в нормальном режиме обозначающие данную цепь, отображаются в инверсном виде, фор- В.3, В.4 и не ото- работы комбайна. мируется звуковое и речевое оповеще- Пиктограммы:

78 частота вращения барабана измельчи- щение оператора и пиктограмма 13 теля не анализируется на отклонение отображается миганием. от допустимого диапазона Сброс запомненных значе- В режиме «КОМБАЙНИРОВАНИЕ» ний «Частоты вращения барабана запоминание оборотов молотиль- молотильного» и уровня потерь

79 Таблица 4.3 Частоты вращения валов рабочих органов комбайна Контролируемый рабочий орган Номинальная частота вращения, об/мин Частота вращения коленвала двигателя 1900 Частота вращения вентилятора очистки Частота вращения шнека зернового Частота вращения шнека колосового Частота вращения вала

80 Сектор 7 Сектор 6 Сектор 5 Сектор 4 Сектор 3 Сектор 2 Сектор 1 Рисунок 4.14– Условное назначение секторов в режиме работы СИИП «РАБОТА» Режим «НАСТРОЙКА» Режим «РАБОТА»

81 В режиме НАСТРОЙКА на лен- рамках, и отображается слово «НОР- точных шкалах отображающих интен- МА» между тремя средними секторами сивность потерь происходит закраши- ленточных шкал. Значение интенсив- вание секторов пропорционально ин- ности потерь в данный момент уста- тенсивности потерь снизу

82 При выходе параметров интенсивности потерь за допустимые пределы (за пределы «НОРМА») пиктограммы 24 или 25 отображаются миганием, происходит звуковое оповещение и засвечивается пиктограмма «ВНИМА- НИЕ!». Сброс запомненного уровня интенсивности потерь с последующим возвратом к работе СИИП в

83 «Копнитель заполнен», отображаются — помощь по комбайнированию; или не отображаются в зависимости от — сервисные центры; настройки ПИ на тип и модификацию — регламент обслуживания; комбайна. — журнал событий; В режимах «ДВИЖЕНИЕ», «КОМБАЙНИРОВАНИЕ», «ДИАГНОСТИКА»: — настройки системы; —

84 нажатием кнопки «ВВОД». Выход из режима с последующим возвратом к тывается при расчете убранной площади. 4.3.7.4.3 ПОМОЩЬ ПО КОМБАЙ- предыдущему осуществляется нажатием кнопки «МЕНЮ» НИРОВАНИЮ В данном режиме отображаются сервисная информация или рекомендуемые настройки комбайна при выбираемых

85 регулировки отражает их очеред- предоставляет доступ к текстовой ин- ность. Всегда производите регули- формации – соответствующему переч- ровку ню работ по проведению технического только одной функции. Прежде чем производить следую- обслуживания комбайна. щую регулировку, проверьте ре- 4.3.7.4.6

86 Таблица 4.4 Шифры отказа Шифр Наименование отказа отказа 1 2 01 Давление масла в системе смазки двигателя ниже нормы 02 Температура охлаждающей жидкости двигателя выше нормы 03 Температура масла в баке гидросистемы выше нормы 04 Температура масла в гидростатической трансмиссии выше нормы 05

87 Продолжение таблицы 4.4 1 2 30 Неисправность электрической цепи или датчика частоты вращения шнека зернового — замыкание 31 Неисправность электрической цепи или датчика частоты вращения шнека колосового — обрыв 32 Неисправность электрической цепи или датчика частоты вращения шнека колосового —

88 4.3.7.4.7 НАСТРОЙКИ СИСТЕМЫ ка с последующим учетом выбранного В данном разделе осуществля- варианта при расчете скорости движе- ются служебные настройки ПИ для ния осуществляется нажатием кнопки обеспечения её полноценного и ре- «ВВОД». Установленный вариант ука- зультативного функционирования.

89 ленный тип указывается в графе УС- дится в соответствии с подсказками, ТАНОВЛЕНО. отображаемыми на экране в этом кад- Выбор электромеханизма регулировки зазора деки 4.3.8 Речевой информатор На экране отображается список моделей электромеханизмов ре. При возникновении в процессе регули- работы

90 Таблица 4.5 Речевые сообщения через акустическую систему № Случай оповещения Приоритет Речевое сообщение пп 1 2 3 4 1 Давление масла в системе смазки 1 Внимание! Давление масла ниже нордвигателя ниже допустимого мы! 2 Температура охлаждающей жидко1 Внимание! Перегрев двигателя! сти двигателя

91 Продолжение таблицы 4.5 1 2 21 Неисправность электрической цепи или датчика частоты вращения коленвала двигателя 22 Неисправность электрической цепи или датчика скорости движения 23 Неисправность электрической цепи или датчика частоты вращения вентилятора очистки 24 Неисправность электрической

92 Таблица 4.6 речевое оповещение о неправильных действиях № Речевое сообщение Случай оповещения пп 1 Отключи стояночный тормоз! Попытка движения с включенным стояночным тормозом 2 Проверь обороты барабана! Снижение частоты вращения молотильного барабана более чем на 15% от ранее запомненной. 3

93 4.3.9 Подключение ПИ-142 к бортовой сети комбайна и назначение контактов 700 700 Х1 Х2 ПИ-142 1200 Х3 Рисунок 4.17-Подключение к бортовой сети Таблица 4.7 Назначение контактов № контак- Наименование сигнала та Разъем Х1: 2РМДТ30БПН24Г5В1В ГЕ0.364.126ТУ 1 2 1 Частота вращения коленвала двигателя

94 Продолжение таблицы 4.7 1 2 3 23 Корпус «масса» комбайна G 24 Питание 27В бортсеть Uпит РазъемХ2: 2РМДТ30БПН24Ш5В1В ГЕ0.364.126ТУ 1 Клапан копнителя открыт ККотк 2 Фильтр воздушный двигателя засорен Фв.дв. 3 Температура масла в баке гидросистемы выше Тгст ав. допустимой 4 Уровень масла в

95 4.3.10 Техническое обслуживание панели информационной. Техническое обслуживание ПИ заключается в следующем: ежедневная проверка внешнего — состояния ПИ; предсезонная проверка работо- — способности ПИ. При ежедневном осмотре внешнего состояния: — удалить с помощью мягкой ткани пыль с поверхности

96 4.3.11 Возможные неисправности и способы их устранения указаны в таблице 4.8 Таблица 4.8 Неисправность, внешнее проявление. При включении «массы» комбайна не засвечивается пиктограмма №31 «Внимание!» на лицевой части ПИ. При повороте ключа зажигания в 1-е или 3-е положение ПИ не включается. ПИ

97 4.3.12 Пульт управления вращением мотовила ПУМ-02 Пульт управления вращением мотовила ПУМ-02 (далее ПУМ) предназначен для работы в составе электрогидравлической системы пропорционального регулирования частоты вращения мотовила или полотна платформы подборщика и обеспечивает: включение и

98 НАЧАЛО РАБОТЫ светодиод готовности включается мер- После включения питания (на- цанием зеленым цветом, указывая на жатие кнопки включения электрогид- отсутствие оператора на рабочем мес- равлики), проверка те. При отсутствии отказов и наличии исправности ПУМ и цепи управления оператора на

99 СХЕМА ПОДКЛЮЧЕНИЯ ПУМ-02 980 4 ÏÓÌ-02 710 709 XP1 XP2 383 313 555 382 312 125 XS1 Колодка штыревая 502602 ОСТ 37.003.032-88 (XP1) № Наименование сигнала Номер цепи 1 Корпус, масса комбайна 4 2 Питание ПУМ +24 В 980 Колодка штыревая 502604 ОСТ 37.003.032-88 (XP2) № Наименование сигнала Номер цепи

100 4.4 Управление тормозами и зуются для уменьшения радиуса пово- блокировкой коробки диапазонов Педали тормозов и блокировки коробки диапазонов установлены Раздельным торможением польрота комбайна на дорогах с грунтовым в покрытием и на влажных грунтах в те- блоке, закрепленном под настилом ка-

101 — с мостом 142.02.06.000 когда собачка (двумя зубьями) находится в зацеплении с первым нижним зубом сектора при этом шток троса полностью утоплен в направляющей — с мостами 142.02.03.000 и 142.02.04.000 когда собачка (двумя зубьями) находится в зацеплении с пятым нижним зубом сектора, при этом

102 Повторный запуск производить На бампере слева и справа уста- после перерыва 1-1,5 мин. Если после новлены фонари – указатели поворо- двух попыток двигатель не запускается тов НL14 и НL15 с желтыми стеклами необходимо удалить воздух из топлив- для подачи сигналов поворотов (вклю- ной чаются

103 4.8 Приборы микроклимата Комбайн комплектуется кондиционером и отопителем. Кондиционер А17 включается переключателем на панели управления кондиционером. Отопитель А4 включаются переключателем SA8 (панель). 1 – насос НШ28Д-3; 2,3 –насос НШ10Д-3 Стеклоочиститель А2 включается Рисунок 4.18 —

104 5 4 2 7 15 14 — управление лениксом включения жатки; управление лениксом выгрузного шнека; 17 3 управление лениксом измельчителя; 6 10 11 1 12 -управление лениксом молотил- 13 ки. Включение электромагнитов электрогидрораспределителей произ- водится с помощью пульта управления ПУ-142-01 и