Содержание

- Технические условия на ремонт дизеля 6ЧН 25, 8ЧН 25

- Ремонт судовых двигателей внутреннего сгорания

- Демонтаж, разборка и дефектация

- Техническая эксплуатация и ремонт судовых дизельных установок

Технические условия на ремонт дизеля 6ЧН 2534, 8ЧН 2534

1.1. Настоящие технические условия (ТУ) распространяются на ремонт двигателей 6Ч25/34-2,

6ЧН25/34, 8ЧН25/34-2, 6ЧН25/34-3 и 8ЧН25/34-3 производства Первомайского машиностроительного завода

имени 25 Октября, установленных на транспортных оудах Министерства морского флота в качестве

вспомогательных двигателей для привода генераторов. Отдельные разделы ТУ могут использоваться

при ремонте главных двигателей судов вспомогательного флота.

1.2. ТУ являются одним из основных рабочих конструкторских документов для судоремонтных

предприятий, ремонтирующих двигатели указанных марок и судовладельцев, принимающих их после

ремонта,

ТУ могут быть использованы также при выполнении работ по техническому обслуживанию и

ремонту двигателей в процессе эксплуатации членами судового экипажа, ремонтными бригадами и

базами технического обслуживания.

ТУ также могут быть применены работниками ССХ пароходств при подготовке двигателя к ре-

монту. Используя замеры деталей, выполненные при ТО в процессе эксплуатации и предыдущем ре-

монте, на основании ТУ может быть определена необходимость ремонтной обработки деталей и но-

менклатура деталей, требующих замены. Таким образом, детали соответствующего (номинального

или ремонтного) размера могут быть заказаны заблаговременно и получены к моменту поотановки

судна в ремонт.

1.3. ТУ разработаны на основе:

1) конструкторской документации, информационных материалов и рекомендаций Первомайского

машиностроительного завода им.25 Октября;

2) инструкций по эксплуатации двигателей Первомайского машиностроительного завода;

опыта ремонта двигателей Первомайского машиностроительного завода, а также аналогичных двигателей других производителей.

Ремонт судовых двигателей внутреннего сгорания

Демонтаж, разборка и дефектация

В зависимости от производственных возможностей предприятия и конструктивных особенностей двигателя ремонт его может осуществляться на судне или в цехе. Как правило, при капитальном ремонте двигатель демонтируют (снимают с судового фундамента) и доставляют в цех для ремонта. Крупногабаритные дизели большой массы с фундамента не снимают, а демонтируют отдельными узлами.

Ремонт двигателя в цехе сокращает сроки ремонта, однако последующие работы на судне по монтажу и центровке двигателя могут быть весьма трудоемкими, поэтому необходимость демонтажа в каждом отдельном случае должна быть обоснована.

При капитальном ремонте двигателя в цехе основными этапами являются: разборка; дефектация (выявление износов и повреждений); восстановление деталей; изготовление новых деталей взамен забракованных; узловая сборка; общая сборка двигателя; испытание в цехе; монтаж на судовом фундаменте; испытание на судне.

Демонтажные работы начинают с отсоединения от двигателя всех трубопроводов, предварительно удалив из них и из двигателя воду, масло и топливо; затем снимают с двигателя контрольно-измерительные приборы, арматуру; все отверстия закрывают заглушками. Одновременно ведут работы по разборке площадок, приводов к арматуре и других частей, соединяющих двигатель с конструкциями корпуса судна. Затем разъединяют фланцы коленчатого и приводного валов, отсоединяют двигатель от судового фундамента, выгружают и транспортируют в цех, где устанавливают в горизонтальном положении на специальный фундамент или металлические балки.

Разборка двигателя — один из важнейших технологических процессов ремонта, во многом определяющий его продолжительность и стоимость. Небрежная разборка нередко приводит к повреждению, а иногда и к утере деталей.

Процесс разборки двигателя на судне и в цехе по существу одинаков, однако разборка в цехе удобнее и значительно производительнее, так как выполняется в более благоприятных условиях. Последовательность разборки двигателя зависит от его конструкции; в каждом отдельном случае разборка должна производиться в соответствии с инструкцией завода-изготовителя.

Должное внимание при разборке дизелей необходимо уделять клеймению и маркировке деталей и мест их установки в соответствии с инструкцией, чтобы при последующей сборке установить детали правильно. На специализированных предприятиях, ремонтирующих быстроходные дизели одного типа, детали при разборке не маркируют.

Последовательность разборки двигателей, имеющих в качестве основной детали остова фундаментную раму, примерно такова: сначала снимают контрольно-измерительные приборы, затем электрооборудование, трубопроводы, тяги топливных насосов и регулятора частоты вращения, удаляют стойки с клапанными рычагами, толкатели и штанги клапанов, навесные агрегаты, кожух шестерен, распределительный вал, крышки цилиндров, производят разъем нижних головок шатунов и, поворачивая коленчатый вал, последовательно поднимают поршни с шатунами, извлекая их из цилиндров. Затем выпрессовывают втулки цилиндров, отделяют цилиндры (блок цилиндров), снимают маховик, вскрывают рамовые подшипники, поднимают коленчатый вал и укладывают его на козлы. До выпрессовки втулок цилиндров зарубашечное пространство очищают от накипи и подвергают гидравлическому испытанию, причем выпрессовку втулок удобнее производить после демонтажа блока цилиндров или отдельных цилиндров. Если разборке подвергают несколько одинаковых двигателей, то их детали, как правило, не обезличивают. Ремонт быстроходных двигателей, как уже указывалось, производят на специализированных предприятиях, где внедрен технологический опыт заводов массового или крупносерийного производства данных двигателей. Высокая точность механической обработки, стандартизация и взаимозаменяемость многих деталей позволяют вести ремонт по поточной схеме с обезличиванием значительного количества-деталей; избегают обезличивания лишь совместно обработанных деталей. На ряде предприятий разборке двигателей предшествует их наружная мойка в специальных моечных машинах.

У двигателей крейцкопфного типа сначала отсоединяют шток поршня от поперечины крейцкопфа и только после этого, подняв поршень вместе со штоком, вынимают из цилиндра. Затем временно закрепляют крейцкопф на параллели, разбирают головные соединения и мотылевый подшипник шатуна (кривошип коленчатого вала находится в ВМТ). Медленно вращая коленчатый вал, выводят шатун из станины и вынимают его, снимают крейцкопфы и параллели.

Во время разборки любого двигателя рекомендуется соблюдать следующие общие правила:

— детали и трубы систем и приборы укладывать на заранее подготовленные места;

— разборку производить только специально предназначенными для этой цели инструментами и приспособлениями;

— при разборке не применять чрезмерных усилий, а если узел не поддается разборке, выяснить причины;

— все открытые полости закрывать специальными крышками (использование в качестве заглушек пакли и ветоши воспрещается) ;

— концы трубок глушить деревянными пробками или специальными заглушками;

— если деталь крепится несколькими гайками, то сначала последовательно ослабить их, а уже потом отвертывать; гайки после разборки навертывать обратно на болты или шпильки, а если этого сделать нельзя, то гайки с каждого узла собирать на отдельную проволоку с биркой.

Следующий этап — подетальная разборка, т. е. разборка узлов на отдельные детали.

Иногда при ремонте двигателя в цехе в целях уменьшения массы двигателя и предотвращения возможных повреждений его узлов и деталей при выгрузке с судна и транспортировке в цех производят демонтаж отдельных узлов на судне и отправляют их в цех. Облегченный двигатель отсоединяют от судового фундамента и также направляют в цех.

Рассмотрим технологию разборки некоторых наиболее ответственных узлов двигателя. Выпрессовку втулок цилиндров производят для их замены, а иногда для очистки водяного пространства. Втулки выпрессовывают с помощью приспособления, показанного на рис. 104. Снизу к торцу втулки подводится диск 8, имеющий по окружности четыре отверстия, в которые заводят стержни 7. Сверху на шпильки цилиндра устанавливают четыре подставки 6 и два гидравлических домкрата 5. На головки плунжеров домкратов помещают жесткие прокладки 4, которые упираются в скобу 3, насаженную на стержень 7 и закрепленную гайками. На две другие подставки 6 устанавливают скобу 2, соединенную с двумя другими стержнями 7; под эту скобу заводят клинья 1. Установив приспособление, в за-рубашечное пространство впускают пар низкого давления для подогрева цилиндра и облегчения выпрессовки втулки, слегка подбивают клинья и вводят в действие домкраты, с помощью которых и выпрессовывают втулку.

Последовательность разборки поршней зависит от их конструкции. Разборка большинства поршней двигателей крейцкопфного типа сводится к отсоединению штока поршня от его головки и снятию поршневых колец с поршня. Отсоединение поршня тронкового двигателя производится путем выпрессовки поршневого пальца с помощью специального приспособления, позволяющего избежать ударов по пальцу. На рис. 105 показано простейшее приспособление для выпрессовки пальца 1 поршня 2. Через пустотелый палец поршня пропущен болт 4, под головку которого подложена шайба 5. Вторым концом болт проходит через отверстие П-образной скобы 3, опирающейся на поверхность поршня. Навертывая гайку на болт 4, выпрессовывают палец и отсоединяют шатун от поршня. Если палец плавающий, а поршень силуминовый, то снимают заглушки, фиксирующие палец, нагревают поршень в масле до 250° С (523 К) и вынимают палец из поршня. Поршневые кольца снимают при помощи несложных приспособлений, предохраняющих их от поломки.

Разборка шатуна тронкового типа сводится к выпрессовке втулки головного подшипника с предварительным высверливанием стопоров, а также удалению вкладышей мотылевого подшипника.

Разбирая коленчатый вал, спрессовывают шестерню привода распределительного вала и маховик, снимают заглушки, обеспечивающие герметичность масляных полостей шеек вала; при необходимости снимают противовесы.

При разборке распределительного вала спрессовывают передаточную шестерню, а в случае необходимости и кулачковые шайбы. Если вал состоит из нескольких частей, их разъединяют.

Перед дефектацией разобранные детали двигателя чистят и моют для удаления нагара, коррозии, жирового слоя и накипи. Очистку производят химическим, механическим и ультразвуковым способами.

Дефектация деталей — ответственный этап технологического процесса ремонта ДВС. Задачей дефектации является проверка цельности деталей (обнаружение наружных и внутренних трещин, обломков и т. п.) и определение степени износа, деформации, нарушений взаимного расположения поверхностей и их чистоты.

От того, как организована дефектация, зависят качество и стоимость ремонта. При недостаточно внимательном контроле может снизиться его качество, а чрезмерно жесткий контроль может вызвать перерасход запасных деталей. Дефектация позволяет разделить все детали на три группы. К 1-й группе относят детали, имеющие допустимый износ, а также прошедшие необходимые виды проверки; ко 2-й группе — детали, которые имеют предельный износ и изменение геометрической формы поверхности, но восстановление которых возможно; к 3-й группе относят детали, имеющие признаки окончательного брака и непригодные к восстановлению.

При дефектации деталей производят внешний осмотр, проверку на специальных приборах для выявления невидимых глазом дефектов, проверку герметичности, измерение размеров и проверку для выявления отклонений от первоначальной геометрической формы.

Внешний осмотр предшествует всем остальным проверкам и производится с помощью лупы. Он позволяет обнаружить трещины, раковины и другие дефекты, а также изменения поверхностного слоя металла (например, перегрев — по наличию цветов побежалости). До применения лупы производят визуальную проверку, а места, недоступные осмотру, проверяют обстукиванием для выявления трещин. Для обнаружения в деталях пороков, невидимых простым глазом, на предприятиях применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковой и люминесцентный контроль.

При дефектации деталей ДВС (исключая детали топливной аппаратуры) необходимы следующие контрольно-измерительные инструменты, приборы и приспособления: микрометрические скобы с пределами измерений 0—75 мм, 25—50 мм и более в зависимости от размеров поршневых пальцев, шеек коленчатого вала и поршней; индикаторный нутрометр со вставками различной длины; микрометрический нутрометр; индикатор линейный со штативом; щупы; штангенциркули; уровень слесарный с ценой делений 0,05—0,20 мм на 1 м длины; резьбомеры; проверочная линейка стальная; приспособление для измерения расхождения щек кривошипа; грузы и тонкая стальная проволока для отвесов; металлические рулетки и метр.

На специализированных предприятиях наряду с обычным инструментом широко применяют браковочные калибры и специальные измерительные приборы. Контроль с помощью калибров высокопроизводителен. Калибры бывают необходимы при проверке размеров труднодоступных поверхностей. Для определения размеров деталей прецизионных пар топливной аппаратуры внедряется пневматический метод измерений. Пневматические приборы отличаются высокой производительностью и большей точностью, чем индикаторные.

Измеряя детали, пользуются определенной методикой, учитывающей конструктивные особенности и условия работы каждой детали. Диаметр цилиндрических поверхностей трения проверяют в нескольких поясах, определяя отклонения от цилиндрической формы по длине (конусность, бочкообразность, корсетность). Диаметр проверяют в нескольких взаимно-перпендикулярных плоскостях, определяя отклонения от цилиндрической формы по поперечному сечению (овальность). Записав данные измерений в карту замеров и обработав их, делают заключение о том, к какой группе по степени дефектности следует отнести данную деталь двигателя.

Техническая эксплуатация и ремонт судовых дизельных установок

В соответствии с ГОСТ 25866—83 под термином «эксплуатация» в технике понимают стадию жизненного цикла технического изделия, во время которого реализуются, поддерживаются и восстанавливаются его качества. Техническая эксплуатация — это часть эксплуатации, включающая транспортирование, хранение, техническое обслуживание и ремонт.

В соответствии с этим техническая эксплуатация судовых дизельных установок — это совокупность работ, выполняемых в процессе подготовки к действию всех элементов судовых дизельных установок, использование их с наибольшей эффективностью.

Основные задачи технической эксплуатации следующие: содержание всех элементов судовых дизельных установок в исправном техническом состоянии; увеличение рабочего периода судна за счет сокращения простоев по техническим причинам; обеспечение надежности и долговечности всех элементов судовых дизельных установок; рациональное использование сменно-запасных частей, топлив и смазочных масел; своевременное выполнение ремонтов и технического обслуживания с целью восстановления нормативных технико-экономических показателей судовых дизельных установок; контроль, регулирование и выбор оптимальных

Техническое обслуживание (ТО) осуществляется в соответствии с планами-графиками ТО, фактической потребностью в нем, графиками предъявления объектов Регистру РФ согласно учетному плану по системе непрерывного освидетельствования.

Периодичность технического обслуживания или ремонта — это интервал времени между двумя последовательными видами технического обслуживания или ремонта любого механизма судовых дизельных установок. Под видом технического обслуживания или ремонта понимают техническое обслуживание или ремонт, выделяемый по одному из признаков — этапу периодичности, объему работ и др. Объем и перечень последовательного выполнения технического обслуживания дизелей устанавливает завод-изготовитель в зависимости от конструкции дизеля и количества проработанного им времени. В техническое обслуживание входят: контроль за техническим состоянием, очистка от загрязнений, регулирование зазоров в сопрягаемых деталях, их замена в целях предупреждения недопустимых износов и поломок, устранение возникающих повреждений и их последствий. Все эти работы проводятся в обязательном порядке. Различают ежемесячные, ежегодные и ежедневные технические обслуживания, технические обслуживания № 1, 2, 3, 4 и 5 ТO-1, ТО-2 и т. д.).

ГОСТ 18322—78 определяет, что ремонт — это комплекс мероприятий по восстановлению исправности или работоспособности технического изделия и восстановлению ресурса этого изделия или его составных частей.

Текущий ремонт (или переборку) судового дизеля выполняют для обеспечения или восстановления работоспособности дизеля. Он включает в себя в основном очистку деталей от всех видов загрязнений, притирку клапанов, замену или восстановление прокладок у отдельных деталей и сборочных единиц и регулирование дизеля.

Средний ремонт (или полную пепеборку) выполняют для восстановления исправности и частичного восстановления ресурса дизеля с заменой или восстановлением составных частей ограниченной номенклатуры, контролем технического состояния всех сборочных единиц. Во время проведения среднего ремонта предусматривается полная разборка дизеля, частичное использование ремонтного комплекта запасных частей и последующая сборка и регулирование дизеля.

Капитальный ремонт выполняют для восстановления исправности и полного или близкого к полному восстановления ресурса дизеля с заменой или восстановлением любых частей, включая базовые. Во время капитального ремонта производят переукладку коленчатого вала в новые подшипники.

Практика технического обслуживания и ремонтов только по календарному графику в ряде случаев приводит к существенным перерасходам средств: иногда плановые вскрытия механизмов производятся преждевременно, когда они находятся еще в исправном состоянии; сокращение же числа профилактических вскрытий неизбежно влечет за собой увеличение числа отказов.

Правильное решение проблемы было найдено в переходе от технического обслуживания по календарному графику к техническому обслуживанию с учетом действительного состояния механизмов. Обслуживание или ремонт по фактическому состоянию — это такие техническое обслуживание или ремонт, при которых контроль технического состояния механизмов выполняется с периодичностью, установленной в нормативно-технологической документации, а объем работ определяется фактическим состоянием дизеля или других элементов судовых дизельных установок.

Помимо сокращения затрат на профилактику это обеспечивает увеличение эксплуатационного периода судна, повышение рентабельности его работы.

Наиболее остро задача внедрения практики технического обслуживания и ремонта судовых дизелей по фактическому состоянию встала с появлением в составе флота крупнотоннажных и специализированных судов, вывод которых из эксплуатации влечет за собой омертвление больших материальных средств и убытки. Особенно ощутимым это явление стало в связи с внедрением в практику эксплуатации судов хозрасчета с элементами самофинансирования и самоокупаемости.

Внедренная на флоте почти повсеместно непрерывная система технического обслуживания (НСТО) предусматривает введение планового технического обслуживания и освидетельствование судов непосредственно в эксплуатации, с выполнением максимально возможного объема работ в рейсах и портах при стоянках под грузовыми и вспомогательными операциями, а также переход к предельным, в основном четырехлетним эксплуатационно-ремонтным циклам судов, определяемым работами, технологически невыполнимыми в эксплуатации и требующими заводского оборудования и специальной оснастки. Дальнейшим усовершенствованием непрерывной системы технического обслуживания является система непрерывного технического обслуживания и ремонта (СНТОР) судов, которая предусматривает поддержание их технико-эксплуатационных характеристик на весь эксплуатационный период.

При системе непрерывного технического обслуживания и ремонта предполагаются следующие принципиальные изменения в организации технической эксплуатации судов: непрерывное проведение технического обслуживания по поддержанию судна в хорошем техническом состоянии в течение всего периода эксплуатации между заводскими ремонтами (ремонтные работы выполняются судовым экипажем и ремонтной группой) в эксплуатационно-ремонтный период; увеличение числа судовых механизмов, систем и устройств, по которым проводятся ремонтно-профилактические работы членами судового экипажа и ремонтной бригадой; расширение и увеличение поставок сменно-запасных частей, материалов и инструмента; механизация трудоемких работ.

Основным руководящим документом при переводе судов на системе непрерывного технического обслуживания и ремонта является сводный график технического обслуживания и ремонта судов на весь нормативный срок службы.

Этот график состоит из нескольких эксплуатационно-ремонтных периодов (ЭРП) и ремонтных циклов (РЦ), продолжительность которых устанавливается в соответствии с нормативами ремонта и межрейсового технического обслуживания судов в портах и зависит от типа и назначения судна.

На время эксплуатационно-ремонтного периода и в соответствии со сводным графиком судна составляются графики работ технического обслуживания и ремонта судовых технических средств. Графики составляются ежегодно на каждый календарный год межремонтного периода судовой администрацией по заведованиям.

На основании сводного графика технического обслуживания и ремонта для каждого судна составляется сводная таблица ремонта технических средств силами судового экипажа и ремонтной бригадой в период рейса по заведованиям. Судовой экипаж выполняет работы по ремонту в свободное от вахты время.

Содержание и порядок выполнения этих работ регламентированы соответствующими инструкциями. Техническое обслуживание технических средств, выполняемое экипажем в порядке вахтенного обслуживания, в техническую документацию по системе непрерывного технического обслуживания и ремонта не включают и в журналах технического состояния не отражают. Планируемый на рейс объем работ технического обслуживанияг ремонта судна и его технических средств оформляется в виде рейсового задания; при этом объем работ определяется исходя из плановой продолжительности рейса.

В период ремонтного цикла выполняются все виды ремонта: межрейсовое техническое обслуживание (МРТО); расширенное межрейсовое техническое обслуживание (РМРТО); средний и капитальный ремонты.

При внедрении системы непрерывного технического обслуживания и ремонта важное место занимает использование ЭВМ. В ЭВМ вводят данные, характеризующие эксплуатацию судна и его техническое состояние, и она выдает наиболее оптимальные графики ремонтов и технического обслуживания, объемы и состав необходимых работ. Перспективной является динамическая система технического обслуживания и ремонта (ДСТОР), которая предусматривает комплексное использование методов и средств технической диагностики для полной оценки технического состояния механизмов и двигателей судовых дизельных установок, устройств и всего судна в целом.

Нормативные данные по эксплуатации технических средств, приводимые в инструкциях, рассчитаны на самые неблагоприятные условия; при хорошем техническом обслуживании они могут быть изменены в сторону значительного увеличения межремонтных периодов. Поэтому перевод судов на систему непрерывного технического обслуживания и ремонта значительно улучшает техническую эксплуатацию судов и повышает эффективность их использования.

Межрейсовое техническое обслуживание проводится после каждого рейса или через рейс. При межрейсовом техническом обслуживании, проводимом в порту, устраняют дефекты, возникающие в процессе эксплуатации и которые силами судового экипажа во время рейса устранить нельзя. Межрейсовое техническое обслуживание проводят без докования и предъявления судна Регистру РФ.

Расширенное межрейсовое техническое обслуживание — это минимальный по объему вид ремонта, проводимый силами машинной команды или предприятия. При выполнении этих работ проводится докование судна. Во время расширенного межрейсового технического обслуживания устраняют неисправности заменой или восстановлением отдельных быстроизнашивающихся деталей, выполняют регулировочные работы, обеспечивающие безаварийную эксплуатацию механизмов до очередного планового ремонта.

Средний ремонт заключается в восстановлении первоначальных технико-эксплуатационных характеристик судовых механизмов и устройств путем изготовления и замены только изношенных деталей или поврежденных частей. Кроме того, проверяется техническое состояние остальных составных частей и устраняются обнаруженные неисправности. Во время среднего ремонта производится докование судна.

Капитальный ремонт заключается в полной разборке и дефектации механизмов и деталей, в замене или ремонте всех составных частей, сборке, регулировке и комплексной проверке. Объем работ при капитальном ремонте обычно настолько велик, что стоимость ремонта приближается к первоначальной стоимости судна, поэтому они проводятся при условии их экономической целесообразности.

Плановый гарантийный ремонт выполняют заводы-строители после первого года эксплуатации судна по рекламационным актам. Внеплановый аварийный ремонт заключается в ликвидации аварийных повреждений судна и его механизмов. Цель такого ремонта — привести судно в эксплуатационное состояние.

В настоящее время разработан целый ряд устройств, позволяющих замерять зазоры в цилиндропоршневой группе без разборки дизеля, определять состояние форсунок и т. д., т. е. выполнять поэлементное диагностирование. Однако такое диагностирование весьма трудоемко и требует больших затрат времени. Поэтому наиболее перспективны комплексные автоматические системы диагностирования, создаваемые преимущественно на базе ЭВМ.

При этом используют судовые ЭВМ или системы диагностирования, которые обрабатывают ограниченную информацию и оценивают техническое состояние отдельных узлов и агрегатов дизеля. Структурно системы диагностирования обычно совмещают с системами централизованного контроля либо выполняют автономными. Используемые в системах диагностирования ЭВМ относятся к специализированным либо универсальным мини- и микро-ЭВМ. Менее распространены более мощные ЭВМ; кроме функций контроля и диагностирования они выполняют функции управления судовыми дизельными установками и судном.

Системы диагностирования непрерывно или периодически измеряют и анализируют параметры, характеризующие качество рабочего процесса и техническое состояние дизеля. В системах диагностирования используют как обычные датчики и сигнализаторы теплотехнических параметров, так и специально разработанные средства для измерения зазоров в трущихся парах, вибрационных и акустических характеристик и других параметров, определяющих техническое состояние дизеля.

Из числа установленных на судах систем диагностирования следует отметить системы «Дататренд» фирмы «Норкострол» (Норвегия), СС10 фирмы «Бурмейстер и Вайн» (Дания) и др. К числу отечественных систем диагностирования относится система, разработанная ЦНИДИ для ВОД ПО «Звезда».

В каждой из этих систем с той или иной степенью полноты предусмотрен контроль: потока воздуха и газов, включая воздухоохладитель и газотурбонагнетатель; качества процесса топливосжигания (система топливоподачи, расход топлива, мощность двигателя, распределение нагрузок по цилиндрам); состояния элементов цилиндропоршневой группы (включая теплонапряженность, износ втулок, состояние поршневых колец), систем охлаждения воды и масла, утилизации теплоты, сепарации топлива и т. п.

В качестве внешней памяти для результатов, получаемых при индивидуальных измерениях и выводимых на индикаторы, используется магнитофон с двумя кассетами. На одной из кассет записываются все значения, измеренные через принятые интервалы, на другой — данные, автоматически выдаваемые на индикаторы при измерении технического состояния судовых дизельных установок.

ЭВМ расположена в центральном посту управления машинного отделения, а пульт оператора — на панели управления и контроля. На пульте установлены индикаторы тревожных сигналов и мнемосхема судовых дизельных установок, магнитофон с кассетами и клавиатура с кнопками для связи между оператором и ЭВМ.

На индикаторы пульта оператора поступает следующая информация: для прогнозирования технического состояния (информация об изменениях, диагностическая информация и сведения об ожидаемом времени ремонта); о тревожных сигналах (о параметрах,, которые внезапно выходят за пределы установленных значений, вместе с диагностической информацией и указаниями о способах устранения обнаруженных дефектов); о техническом состоянии основных агрегатов установки, в том числе о предполагаемом оставшемся ресурсе; о результатах измерений (на цифровом индикаторе можно получить значение любого параметра путем нажатия кнопки на клавиатуре).

На долю главного двигателя приходится 50—60 % всех затрат на техническое обслуживание; при этом до 75 % расходов приходится на те части двигателя, которые подвержены тепловым напряжениям в районе камеры сгорания. Поэтому в первую очередь и необходимо контролировать тепловую нагрузку и состояние деталей цилиндропоршневой группы, особенно у главного двигателя большой мощности.

Примером устройства для контроля состояния цилиндропоршневой группы является аппаратура фирмы «Аутроника» (Норвегия).

Для анализа тепловой нагрузки в каждый цилиндр дизеля устанавливают три датчика температуры: два во втулке и один в крышке цилиндра. Датчики размещают во втулке так, чтобы термоспай находился ниже верхнего поршневого кольца при положении поршня в ВМТ. Если герметичность недостаточна, то газы будут прорываться между кольцом и втулкой, что приведет к повышению ее температуры. Датчик, установленный в крышке цилиндра, предназначен для контроля за процессом сгорания и косвенно характеризует неисправность форсунки и топливного насоса высокого давления (ТНВД). Точность измерения составляет +2 % во всем диапазоне температур.

Каждый датчик имеет свой усилитель с выходом 1—6 мА, в котором предусмотрена компенсация температуры холодного спая. После усиления сигнал датчика поступает на анализатор тепловой нагрузки, который включает аналого-цифровой преобразователь, два цифровых индикатора, стрелочный прибор температур и аварийную сигнализацию. Анализатор, оборудованный системой самоконтроля и защиты, многократно измеряет температуру в каждой точке, осредняет значения и записывает их в блок памяти. Эти данные в любой момент могут быть получены оператором на индикаторе; кроме того, мгновенные значения температур и их аварийные пределы определяют по стрелочному прибору.

Температура деталей цилиндропоршневой группы зависит от нагрузки дизеля и от параметров воздуха, поступающего в цилиндры. Чтобы учесть эту зависимость и оценить изменение температуры только из-за ухудшения технического состояния дизеля, сравнивают измеренное значение температуры с эталонным. С этой целью строят специальную номограмму.

Анализ изменения разности фактических и эталонных значений температуры в процессе эксплуатации позволяет прогнозировать остаточный ресурс дизеля.

Индикатор состояния поршневых колец получает сигналы от двух индуктивных датчиков, установленных в нижней части втулки цилиндра так, чтобы при движении поршня вниз все кольца проходили поле датчика. Торцевые поверхности датчиков находятся на одном уровне с поверхностью втулки, поэтому при прохождении каждого кольца возникает свой электрический импульс, который усиливается и подается на экран осциллоскопа. Величина и форма амплитуды импульсов характеризуют состояние поршневых колец.

В системе СС10 температурные датчики цилиндров монтируют в сверлениях, закрытых пробками со стороны рабочей поверхности цилиндра, и располагают на различных расстояниях от этой поверхности вплоть до непосредственного контакта с поршневыми кольцами. В последнем случае датчик обладает минимальной инерционностью и предназначен для определения состояния колец (прорыв газа) и задиров цилиндра. Горячий спай при этом формируется непосредственно на поверхности цилиндра за счет износа металла цилиндра (1 мкм от поверхности). Наряду с датчиками температуры и давления в системе СС10 применен датчик износа цилиндров, построенный по принципу пленочного резистора. Датчик изнашивается вместе со втулкой цилиндра и по изменению его сопротивления оценивают накопленный износ (диапазон 0—3 мм). Точность замера износа по всей шкале ±2 %, разрешающая способность менее 1 мкм, рабочая температура 633 К.

ЛекцияНадежность, виды неисправностей

и причины их образования

Цель лекции – Познакомиться с терминами и определениями по качеству деталей, машин и механизмов судового оборудования. Изучить причины появления неисправностей и их разновидности.

Ключевые слова – качество, надежность, износ, дефекты.

Качество — это совокупность свойств изделия, определяющих его пригодность для использования по назначению. Одним из главных его свойств является высокая надежность.

ГОСТ 13377—77 устанавливает основные термины в области надежности изделий, где под изделием понимаются системы и их элементы, машины, аппараты, приборы и их части, агрегаты, узлы и детали.

Определения некоторых наиболее часто встречаемых показателей надежности приводятся ниже.

Термины и определения

| Термин | Определение | Примечание |

| Надежность Безотказность Долговечность | Свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные пока-затели в заданных пределах в течение требуемого промежут-ка времени или требуемой наработки Свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов Свойство изделия сохранить работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов | Надежность изделия обусловливается его «безотказностью», «ремонтопригод-ностью», «сохраняемостью», а также «долговечностью» его частей Для ремонтируемых изделий показателями безотказности могут служить, например, «наработка» на отказ», параметр потока отказов», «вероятность безотказной работы» «Предельное состояние» изделия определяется невозможностью его дальнейшей эксплуатации, либо обусловленным снижением эффективности, либо требованиями безопасности и оговаривается в технической документации. Показателями долговечности могут служить, например, «ресурс», «срок службы» |

| Ремонтопригодность Отказ Наработка Ресурс | Свойство изделия, заключающеееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов Событие, заключающееся в нарушении работоспособности Продолжительность или объем работы изделия, измеряемые в часах, километрах или в других единицах Наработка изделия до предельного состояния, оговоренного в технической документации | Под устранением отказов подразумевается восстановление работоспособности. Показателями ремонтопригодности могут служить, например, «среднее время восстановления», «вероятность выполнения ремонта в заданное время», «средняя стоимость технического обслуживания» Признаки (критерии) отказов рекомендуется оговаривать в технической документации на изделия данного типа В процессе эксплуатации или испытаний Можно различать «суточную наработку», «месячную наработку», «наработку до первого отказа», «наработку между отказами» «Предельное состояние» — см. примечание к термину «долговечность». Различают «ресурс до первого ремонта». |

Появление неисправностей обусловлено конструктивными, технологическими и эксплуатационными причинами.

К конструктивным причинам относятся: расчетные нагрузки давления, материалы, их физико-механические характеристики и структура, величина зазоров или натягов в сопряжениях, условия смазывания и охлаждения деталей.

Технологическими причинам являются приемы, способы получения заготовок, виды механической, термической, упрочняющей обработки при изготовлении деталей, правильность сборки, регулирования.

К эксплуатационным относятся причины : определяемые назначением машин, ее нагрузочными и скоростными режимами, а также интенсивностью эксплуатации; не зависящие от назначения машины (условия эксплуатации, своевременность и полнота технического обслуживания и др.).

Неисправности деталей машин можно разделить на три группы:

1) износы; 2) механические повреждения; 3) химико-тепловые повреждения.

Механические повреждения деталей. К таким повреждениям относятся трещины, пробоины, риски и надиры, выкрашивания, поломки и обломы, изгибы, вмятины и скручивания.

Химико-тепловые повреждения деталей по сравнению с другими повреждениями встречаются реже и возникают, как правило, в результате сложных взаимодействий при тяжелых условиях эксплуатации машин. К таким повреждениям относятся: коробление, коррозия, раковины, образование нагара и накипи, электроэрозионное разрушение и т. д.

Кавитационное изнашивание металла происходит в результате воздействия на его поверхность микроударных нагрузок, возникающих при образовании и захлопывании кавитационных полостей и пузырьков.

Раковины, (выгорание) образуются в результате местных температурных воздействий на поверхности детали, например, раковины на корпусных поверхностях (фасках) выпускных клапанов и т. д.

Нагар образуется в результате взаимодействия сильно нагретых газов и продуктов сгорания топлива и масел на поверхностях деталей. Образовавшийся нагар ухудшает условия теплопередачи и в некоторых случаях приводит к перегреву деталей и образованию на них трещин.

Накипь на стенках рубашки блока появляется в результате использования в системе охлаждения двигателей воды с малорастворимыми в воде солями магния и кальция и механическими примесями.

| Вопросы для самоконтроля |

| 1. Назовите показатели надежности. |

| 2. Что такое ремонтопригодность? |

Рекомендуемая литература: [ 1 ], [ 2 ].

ЛЕКЦИЯВИДЫ РЕМОНТА СУДОВ

Цель лекции – Изучить виды ремонта судов, сроки их проведения, выполняемые при этом объемы работ и модернизацию судов

Ключевые слова — ремонт, планово-предупредительный ремонт, виды ремонта судов, модернизация судов

Согласно ГОСТ 18322-88 ремонтом называется комплекс операций по восстановлению исправности изделий и восстановлению ресурсов изделий или их составных частей.

Плановые ремонты судов

В соответствии с ГОСТ 24166—80 предусматривают проведение следующих видов ремонтов: текущего, среднего, капитального, слипового (докового). Указанные ремонты совместно с заводским техническим обслуживанием образуют систему планово-предупредительного ремонта (ППР), регламентирующую периодичность и виды плановых ремонтов по судну в течение нормативного срока службы.

Судоремонт— система методически проводимых и увязанных между собой мероприятий организационного, технического и технологического характера, направленных на устранение дефектов, сохранение высокого технического состояния флота, его паспортных эксплуатационно-технических характеристик, а также на предупреждение изнашивания и повреждения судов.

Дизели четырехтактные, нереверсивные, с вертикальным однорядным расположением цилиндров, с непосредственным впрыском топлива, с газотурбинным наддувом и охлаждением наддувочного воздуха устанавливаются на судах — перегружателях речного флота и на земснарядах в качестве при-водов грунтовых насосов, а также поставляются для замены изношенных в дизель-генераторах.

| Мощность, кВт | 320-500 |

| Количество цилиндров | 6 |

| Диаметр цилиндра / ход поршня, мм | 250 / 340 |

| Рабочий объем цилиндров, л | 100,08 |

| Степень сжатия | 12,5 |

| Среднее эффективное давление, кг/см2 | 8,47-13 |

| Максимальное давление сгорания, кг/см2 | 75-100 |

| Частота вращения, об/мин | 500 |

| Средняя скорость поршня, м/с | 5,67 |

| Направление вращения, если смотреть на дизель со стороны маховика | правое |

| Удельный расход топлива, г/кВт ч | 211 |

| Удельный расход масла на угар, г/кВт ч | 1,35 |

| Срок службы масла, ч | 1500-3000 |

| Объем масла в системе смазки, л | 340-500 |

| Объем воды в системе охлаждения, л | 250-350 |

| Ресурсы, ч: — непрерывной работы — до переборки — до капитального ремонта |

1000-1200 10000-18000 60000-70000 |

| Габариты, мм: — длина — ширина — высота |

3930 1760 2650 |

| Масса, сухая, кг | 12000 |

| Температура окружающего воздуха | от +5 до +50°С |

| Относительная влажность, не более: -при температуре +25oС -при температуре +45oС |

98 % 75 % |

| Температура воды внешнего контура (забортной воды) | до +32 oС |

| Максимальное разрежение на впуске | 150 мм вод ст. |

| Максимальное противодавление на выпуске | 300 мм вод ст. |

| Крен на любой борт, не более: -длительный -кратковременный |

15o 45o |

| Дифферент, не более: -длительный -кратковременный |

5o 10o |

| Бортовая качка с углом крена на любой борт, не более: | 22,5o |

| Килевая качка с углом дифферента, не более: | 10o |

Конструкция дизеля 6ЧН 25/34

Остов дизелей состоит из блок-картера и фундаментной рамы, скрепленных анкерными связями, образующих жесткую конструкцию, на которой смонтированы все остальные детали и узлы.

На переднем торце дизеля размещены: турбокомпрессор, охладитель наддувочного воздуха, фильтр топлива, насосы воды, масла, топливоподкачивающий и маслопрокачивающий насосы.

Со стороны заднего торца размещены: щит приборов, главный пусковой клапан, распределитель воздуха, механизм безопасности, регулятор скорости, привод распредвала.

В верхней части дизеля размещены крышки рабочих цилиндров, к которым крепятся: впускной коллектор, выпускной коллектор и коллектор отвода воды из крышек цилиндров.

На стороне управления дизелем размещены: распределительный вал, топливные насосы и их приводы, привод впускных и выпускных клапанов, механизм регулирования подачи топлива, тяга с защелками механизма безопасности и фильтр тонкой очистки масла.

На противоположной управлению стороне дизеля расположены: коллектор подачи охлаждающей воды к втулкам рабочих цилиндров, предохранительные противовзрывные клапаны, охладители масла и воды с регуляторами температуры прямого действия. Коленчатый вал стальной.

Со стороны переднего торца на коленчатом вале располагаются шестерни привода насосов воды и масла, с заднего торца — шестерня привода распределительного вала.

Поршень цельный, чугунный, охлаждаемый маслом. Шатун стальной, штампованный с прямым разъемом нижней головки.

Турбокомпрессоры с фильтром — глушителем на входе.

Топливная система состоит из шестеренчатого топливоподкачивающего насоса с редукционным клапаном, сдвоенного фильтра тонкой очистки, отдельных топливных насосов высокого давления для каждого цилиндра и форсунок.

Регулятор скорости гидравлический, непрямого действия, со встроенным серводвигателем и стоп-устройством.

Система смазки циркуляционная, под давлением, со свободным сливом масла в раму и откачиванием в отдельно расположенный маслобак.

На дизеле установлен двухсекционный масляный насос. Первая секция насоса — нагнетает масло через фильтры из маслобака в дизель, вторая секция — откачивает мас-ло из картера в маслобак.

Предпусковая прокачка дизеля маслом производится пневмоагрегатом, смонтированным на подмоторной раме. Фильтрация масла производится фильтром полнопоточным тонкой очистки со сменными фильтрующими элементами и центробежным фильтром, расположенным на маслобаке.

Система охлаждения дизеля водяная двухконтурная, состоит из двух водяных насосов внутреннего и внешнего контуров, охладителя наддувочного воздуха, охладителя масла, охладителя воды, регулятора температуры масла, регулятора температуры воды и расширительного бачка. Дизель и турбокомпрессор охлаждаются циркулирующей пресной водой внутреннего контура, а наддувочный воздух, масло и вода охлаждаются в охладителях воздуха, воды и масла проточной водой внешнего контура (забортной во-дой).

Система пуска пневматическая (сжатым воздухом давлением 25-30 кГс/см2) состоит из пусковых баллонов, главного пускового клапана, воздухораспределителя золотникового типа и пусковых клапанов на крышках цилиндров.

Средства контроля за работой дизеля и состоянием параметров расположены на щите приборов дизеля.

Топливо для работы применяется дизельное марки Л по ГОСТ 305-82, моторное ДТ ГОСТ 1667-68 и мазут Ф5 ГОСТ 10585-75. Масло в дизеле должно применяться марок М-10Г2ЦС, М10ДЦЛ20, М14ДЦЛ20 ГОСТ 12337-84. Заменителями указанных масел могут быть масла зарубежных фирм с классом вязкости SAE-30. Охлаждающая жидкость внутреннего контура — пресная вода с временной жесткостью 1,5-3,0 мГм.экв/л. с добавлением антикоррозионной присадки.

Источник

Дизель-генератор 6 ЧН 25/34 от компании «Штуцер»

Основные параметры и характеристики:

Обозначение дизеля: 6ЧН 25/34-3

Мощность: 320 кВт

Мощность перегрузки (не более 1 часа): 352 кВт

Кол-во цилиндров: 6

Диаметр цилиндра / ход поршня: 250 / 340 мм

Рабочий объем цилиндров: 100,08 л

Степень сжатия: 12,5

Среднее эффективное давление: 8,47 кг/см2

Максимальное давление сгорания: 75 кг/см2

Частота вращения: 500 об/мин

Средняя скорость поршня: 5,67 м/с

Род тока — переменный трехфазный:

— частота: 50 Гц

— напряжение: 400 В

— ток статора на номинальной мощности при cos =0,8: 578 A

Удельный расход топлива: 228 г/кВт ч

Удельный расход масла на угар: 1,45 г/кВт ч

Срок службы масла: 3000 ч

Объем масла в системе смазки: 340 л

Объем воды в системе охлаждения: 250 л

Ресурсы:

— непрерывной работы: 1000-1200 ч

— до переборки: 10000-18000 ч

— до капитального ремонта: 60000-70000 ч

Габариты:

— длина: 5495 мм

— ширина: 1750 мм

— высота: 2925 мм

Масса сухая: 16600 кг

Автоматизация: 1-я или 2-я степень по ГОСТ 14228-80

Дизель-генераторы, автоматизированные по 1-й степени ГОСТ 14228-80, обеспечивают выполнение следующих операций:

автоматическое регулирование частоты вращения,

автоматическое регулирование температуры в системах охлаждения и смазки,

автоматическое регулирование напряжения генератора,

автоматическая аварийная сигнализация и защита по давлению масла и воды, температуре масла и воды,

местное и дистанционное (со шкафов управления) управление предпусковой прокачкой масла, пуском, остано-вом и частотой вращения,

предупредительная сигнализация о перегрузке дизель-генератора.

Общее устройство:

Дизель-генераторы состоят из дизеля и генератора, смонтированных на общей раме, и вспомогательного оборудования, устанавливаемого в машинном помещении.

Соединение коленчатого вала дизеля с ротором генератора эластичное колодочной резиновой муфтой, а в ДГРА 800/750 жесткое фланцевое.

По исполнению дизель-генераторы правой модели (газо-выпускной коллектор находится справа, а сторона управления слева, если смотреть со стороны генератора).

Дизели четырехтактные, шестицилиндровые, с вертикальным однорядным расположением цилиндров, с непо-средственным впрыском топлива, с газотурбинным наддувом и охлаждением наддувочного воздуха.

Остов дизелей состоит из блок-картера и фундаментной рамы, скрепленных анкерными связями, образующих жесткую конструкцию, на которой смонтированы все остальные детали и узлы. В ДГРА 800/750 блок-картер с подвесным коленвалом установлен на подмоторной раме.

На переднем торце дизеля размещены: турбокомпрессор, охладитель наддувочного воздуха, фильтр топлива, насосы воды, масла, топливоподкачивающий и маслопрокачивающий насосы.

Со стороны заднего торца размещены: щит приборов, главный пусковой клапан, распределитель воздуха, меха-низм безопасности, регулятор скорости, привод распредвала.

На верхней части дизеля размещены крышки рабочих цилиндров, к которым крепятся: впускной коллектор, выпу-скной коллектор и коллектор отвода воды из крышек цилиндров.

На стороне управления дизелем размещены: распределительный вал, топливные насосы и их приводы, привод впускных и выпускных клапанов, механизм регулирования подачи топлива, тяга с защелками механизма безопасно-сти и фильтр тонкой очистки масла.

На противоположной управлению стороне дизеля расположены: коллектор подачи охлаждающей воды к втулкам рабочих цилиндров, предохранительные противовзрывные клапаны, охладители масла и воды с регуляторами тем-пературы прямого действия.

Источник

Дизели типа ЧН25/34

Дизели ЧН25/34 предназначены для использования в составе судовых и стационарных дизель-генераторов, а также в качестве главных судовых двигателей.

Дизели четырехтактные, тронковые, однорядные, вертикальные, с газотурбинным наддувом и промежуточным охлаждением воздуха. Поперечный и продольный разрезы дизеля 6ЧН25/34-7 приведены на рис. 75 и 76.

Фундаментная рама литая чугунная. В гнездах поперечных перегородок рамы расположены постели коренных подшипников. Вкладыши подшипников коленчатого вала (как коренные, так и шатунные) — стальные, с антифрикционным слоем из баббита или (у дизеля 8ЧН25/34) из сплава АО-20. Второй от маховика коренной подшипник — упорный. К переднему торцу рамы крепятся водяные и масляные насосы.

Литой чугунный блок-картер крепится к фундаментной раме при помощи анкерных связей. Со стороны всасывания блок имеет полку, на которой устанавливаются индивидуальные топливные насосы. В нише под полкой расположен распределительный вал. К переднему торцу блока крепится турбокомпрессор.

Втулки цилиндров литые чугунные. Уплотнение втулки по верхнему борту осуществляется медной прокладкой, в нижней части — двумя резиновыми кольцами.

Крышки индивидуальные на каждый цилиндр. В крышке установлены форсунка, впускной и выпускной, пусковой, газооборотный (на двух цилиндрах) и предохранительный клапаны.

Поршни литые чугунные, с вогнутым днищем и шестью поршневыми кольцами, четыре из которых компрессионные и два маслосъемные. Поршневые пальцы стальные, цементированные, плавающего типа.

Шатуны штампованные из углеродистой стали со стержнем двутаврового сечения. Смазка к поршневому пальцу подводится по сверлению в стержне шатуна. Крышка нижней головки крепится четырьмя болтами.

Коленчатый вал кованный из углеродистой стали. Все шейки полые. На переднем конце вала закреплены шестерни для привода масляных и водяных насосов. На заднем конце установлена шестерня для привода распределительного вала. На выходном фланце крепится маховик с полумуфтой отбора мощности. На ободе маховика смонтирован механизм регулятора предельной частоты вращения.

Распределительный вал с кулачковыми шайбами для впускных и выпускных клапанов и для привода топливных насосов, установлен в чугунных подшипниках со стальными вкладышами, залитыми баббитом. Шайбы крепятся на шпонках и фиксируются стопорными винтами.

Регулятор скорости дизелей 6ЧН25/34 — центробежный, прямого действия с приводом от распределительного вала. На дизеле 8ЧН25/34 установлен однорежимный регулятор скорости непрямого действия, с ручным и дистанционным электрическим управлением настройки скорости.

Топливная система состоит из шестеренчатого подкачивающего насоса, топливных фильтров, топливных насосов высокого давления, форсунок и трубопроводов. Топливо из бака подается через фильтры к насосам высокого давления, откуда через щелевой фильтр поступает в форсунки.

Система смазки включает двухсекционный масляный шестеренчатый насос, центрифугу, фильтр грубой очистки сетчатого типа, фильтр тонкой очистки, трубчатый охладитель.

Насос засасывает масло из маслосборника и через центрифугу подает его в расходный бак. Из бака масло нагнетательной секцией насоса подается через фильтр грубой очистки и охладитель в главную магистраль, а затем через фильтр тонкой очистки в бак. В системе смазки установлен терморегулятор, перепускающий часть масла в зависимости от его температуры мимо охладителя.

Система охлаждения — двухконтурная или одноконтурная с радиаторной системой охлаждения (для стационарных установок). При двухконтур-ной системе циркуляция пресной воды осуществляется центробежным насосом, который засасывает воду из охладителя, нагнетает ее в зарубашечное пространство и параллельно в турбокомпрессор. Имеется терморегулятор, перепускающий часть воды в зависимости от ее температуры мимо охладителя.

Наддув дизеля 6ЧН25/34 осуществляется турбокомпрессором типа ТК-23, а дизеля 8ЧН25/34 — ТК-23Н.

Пуск дизеля производится сжатым воздухом. Управление дизелем осуществляется рукояткой поста управления.

На дизеле устанавливаются: дистанционные термометры для контроля температуры воды и масла; манометры для контроля давления масла, воды, топлива и наддувочного воздуха; тахометр; термоэлектрический комплект для замера температуры отработавших газов.

Рис. 75. Поперечный разрез дизеля 6ЧН25/34-7

Рис. 76. Продольный разрез дизеля 6ЧН25/34-7

на фланце коленчатого вала

на выходном фланце редуктора

при номинальной мощности на выходном фланце редуктора

Источник

➤Adblock

detector

| Техническая характеристика | |

| Мощность номинальная, кВт: | |

| 560 | |

| Частота вращения коленчатого вала, мин 1 | 500 |

| Среднее эффективное давление, бар | 10,8 |

| Средняя скорость поршня, м/с | 5,67 |

| Удельный расход, г/кВт-ч: | |

1.1. Настоящие технические условия (ТУ) распространяются на ремонт двигателей 6Ч25/34-2,

6ЧН25/34, 8ЧН25/34-2, 6ЧН25/34-3 и 8ЧН25/34-3 производства Первомайского машиностроительного завода

имени 25 Октября, установленных на транспортных оудах Министерства морского флота в качестве

вспомогательных двигателей для привода генераторов. Отдельные разделы ТУ могут использоваться

при ремонте главных двигателей судов вспомогательного флота.

1.2. ТУ являются одним из основных рабочих конструкторских документов для судоремонтных

предприятий, ремонтирующих двигатели указанных марок и судовладельцев, принимающих их после

ремонта,

ТУ могут быть использованы также при выполнении работ по техническому обслуживанию и

ремонту двигателей в процессе эксплуатации членами судового экипажа, ремонтными бригадами и

базами технического обслуживания.

ТУ также могут быть применены работниками ССХ пароходств при подготовке двигателя к ре-

монту. Используя замеры деталей, выполненные при ТО в процессе эксплуатации и предыдущем ре-

монте, на основании ТУ может быть определена необходимость ремонтной обработки деталей и но-

менклатура деталей, требующих замены. Таким образом, детали соответствующего (номинального

или ремонтного) размера могут быть заказаны заблаговременно и получены к моменту поотановки

судна в ремонт.

1.3. ТУ разработаны на основе:

1) конструкторской документации, информационных материалов и рекомендаций Первомайского

машиностроительного завода им.25 Октября;

2) инструкций по эксплуатации двигателей Первомайского машиностроительного завода;

опыта ремонта двигателей Первомайского машиностроительного завода, а также аналогичных двигателей других производителей.

СОДЕРЖАНИЕ

- Введение

- Характеристики двигателя справочные

- Общие технологические требования и указания

- Рама фундаментная

- Блок-картер

- Крышка рабочего цилиндра

- Клапан впускной и выпускной

- Клапан пусковой

- Клапан декомпрессионный

- Клапан предохранительный

- Форсунка

- Насос топливный

- Вал коленчатый

- Поршень

- Шатун рабочего цилиндра

- Привод клапанов

- Вал распределительный

- Привод распределительного вала

- Привод регулятора

- Привод топливного насоса

- Привод топливо подкачивающего насоса

- Насос масляный

- Распределитель вовдуха

- Насос водяной центробежный

- Привод датчика электротахометра

- Коллектор выпускной

- Клапан редукционный топливный

- Kлапан главный пусковой

- Дефектация зубчатых передач

- Дефектация пружин

- Гидравлические и воздушные испытання

- Обкатка и приемо-сдаточные испытания двигателя

- Перечень нормативов на материалы

- Массы основных составных

- Турбокомпрессор

- Дефектация подшипников скольжения

закажи профессиональный лендинг в megagroup.ru

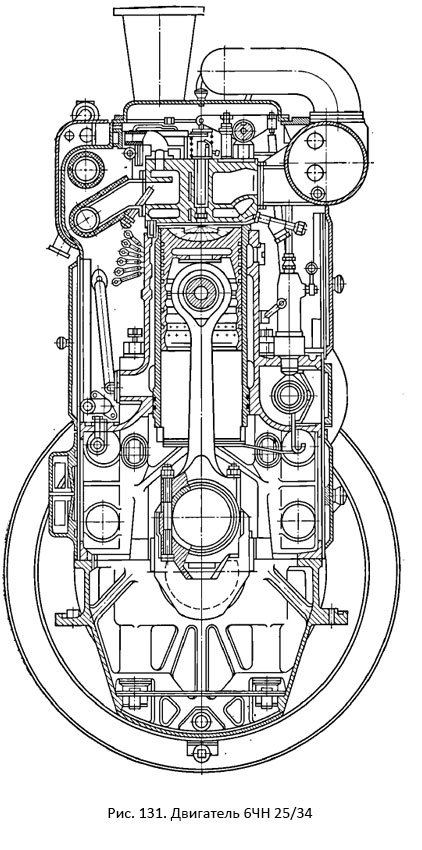

Двигатель 6ЧН25/34. Двигатели (рис. 131) установлены в качестве дизель-генераторов на судах типа «Бежица», «Пятидесятилетие комсомола» и др.

Двигатель — четырехтактный, бескомпрессорный, тронковый, простого действия с газотурбинным наддувом.

Фундаментная рама и блок-картер отлиты из чугуна и крепятся между собой анкерными связями. Втулки цилиндров — чугунные. Уплотнение верхнего бурта втулки достигается красномедной прокладкой. Нижняя часть втулки уплотняется резиновыми кольцами.

Крышка цилиндра — чугунная, отдельная для каждого цилиндра, прямоугольного сечения. На крышке расположены впускной и выпускной клапаны, форсунка, предохранительный и пусковой клапаны и индикаторный кран.

Поршень — чугунный, цельнолитой, неохлаждаемый. Компрессионные кольца прямоугольного сечения изготовлены из специального чугуна. Маслосъемные кольца имеют профрезерованные прорези для прохода снимаемого масла. Поршневой палец — стальной, каленый, цементированный, пустотелый. Палец фиксируется в бобышках поршня стопорными кольцами.

Шатун — стальной, штампованный, с сверлением для подачи смазки к головному подшипнику. Верхняя головка шатуна цельная, с запрессованной бронзовой втулкой. Нижняя головка шатуна — разъемная. Вкладыши мотылевого подшипника изготовлены из стали и залиты баббитом. Крышка нижней головки шатуна крепится четырьмя шатунными болтами.

Коленчатый вал — стальной, цельнокованый. Рамовые подшипники залиты баббитом.

Система наддува — одноступенчатая, без промежуточного охлаждения воздуха, с газотурбонагнетателем ТК-28.

Распределительный вал приводится от коленчатого вала при помощи шестеренной передачи. Кулачные шайбы привода газораспределительных клапанов крепятся на валу на шпонках. Кулачные шайбы топливных насосов можно разворачивать, устанавливая требуемый угол опережения подачи топлива.

Топливные насосы — золотникового типа, с регулированием по концу подачи. Форсунка—закрытого типа, с щелевым фильтром, имеет девять сопловых отверстий диаметром 0,3 мм, давление затяга иглы форсунки 220 бар.

Система смазки — комбинированная, обеспечивается двухсекционным шестеренным масляным насосом, сдвоенным фильтром и холодильником. Предусмотрено параллельное включение в систему смазки фильтров тонкой очистки типа ДАСФО-1. Смазка цилиндров — разбрызгиванием.

Система охлаждения двигателя — замкнутая, двухконтурная, с двумя центробежными насосами (пресной и забортной воды), навешенными на двигатель.

Пуск двигателя производится сжатым воздухом. Дизель снабжен всережимным регулятором частоты вращения и системой аварийнопредупредительной сигнализации, срабатывающей при чрезмерном повышении температуры масла или воды.

ИСПЫТАНИЕ СУДОВОГО

ДИЗЕЛЯ 6 ЧН 25/34 ПО ВИНТОВОЙ И ОГРАНИЧИТЕЛЬНОЙ

ХАРАКТЕРИСТИКАМ

Целью

лабораторных

работ

является

ознакомление

с

методикой

проведения

стендовых

испытаний

по

снятию

винтовой,

ограничительной

и

нагрузочных

характеристик

судовых

дизелей.

Подобные

испытания

проводятся

дизелестроительными

предприятиями

при

выпуске

дизелей,

а данные

стендовых

испытаний

используются

при

их

технической

эксплуатации.

Теоретическая часть

2. Описание дизельного стенда

Дизельный

стенд

состоит

из

судового

дизеля

6 ЧН

25/34 и

гидротормоза

Фруда,

смонтированных

на

общем

фундаменте.

Стенд

оснащен

необходимыми

системами

и

контрольно-измерительными»

приборами

для измерения

основных

параметров.

2.1.Дизель 6 чн 25/34

Дизель

б

ЧН

25/34 является

шестицилиндровым,

четырехтактным,

нереверсивным,

тронковым,

с

газотурбинным

наддувом.

Основные

технические

данные

следующие:

Диаметр

цилиндра,

мм

– 250,

ход

поршня,

мм

— 340

мощность-номинальная,

кВт

— 330

Частота

вращения

номинальная,

об/мин

— 500 Среднее

эффективное

давление,

МПа

— 0,795 Среднее

давление

конца

сжатия,

МПа

— не

менее

3,9 Максимальное

давление

сгорания,

МПа

— не

более

6,9 Порядок

работы

цилиндров.-

1-4-2-6-3-5 Удельный

расход

топлива,

кг/кВт*ч

— 0,224 + 5% Сорт

топлива

— ДС

или

ДЛ

ГОСТ

4749-73

или

ЛО 2 но ГОСТ 305-73 Удельный расход масла,

кг/кВт*ч — 0,002 + 5%

Сорт масла

— МIOB2

ТУ

38-101-278-72

Противодавление

на

выпуске,

кПа

— не

более

3

Топливная

система (рис.1) состоит из цистерны

основного запаса топлива I,

топливоперекачивающего насоса 2, фильтра

3, расходной топливной

.4, мерного бачка, установленного на

весах 5 и элементов топливной системы

дизеля 6 — топливоподкачивающего насоса,

фильтра, насосов высокого давления,

форсунок и т.д.

Система

смазки (рис.2) включает расходный масляный

бак 1, ручные насосы для заполнения

системы 2 и предварительной прокачки

маслом дизеля перед пуском,

двусекционного масляного насоса 3, двух

фильтров грубой очистки 4, фильтра

тонкой очистки 5, маслохолодильника с

терморегулятором 6 и элементов масляной

системы дизеля 7

Система

охлаждения — двухконтурная (рис.3). Насос

наружного контура охлаждения 1, так же

как и насос внутреннего контура 2,

приводится от коленчатого вала дизеля.

Вода к насосу наружного контура поступает

из напорного бака 3, в котором автоматически

поддерживается заданный уровень.

После прохождения водомасляного

холодильника 4 вода направляется в

канализации. Система внутреннего контура

охлаждения, помимо насоса, включает

водоводяной холодильник 5 и расширительный

бак 6. От верхней части дизеля 8 предусмотрен

отвод паровоздушной смеси в расширительный

бак.

Система

сжатого воздуха (рис.4) включает в себя

электрокомпрессор 1 с влагомаслоотделителем

2, пусковой баллон емкостью 200 литров и

давлением 3 МПа 3. Предусмотрено также

заполнение баллона воздухом от

газоотборных клапанов дизеля 4.

Система

газовыпуска состоит из газовыпускного

трубопровода, компенсатора и глушителя.

Подача воздуха к

дизелю осуществляется непосредственно

из помещения лаборатории.

Дизель оснащен

всережимным регулятором прямого

действия, на местном посту управления

установлены приборы контроля основных

параметров по воде, маслу, топливу,

выпускным газам, частоте вращения и

наддуву (рис.5). На щите дистанционного

контроля установлены приборы контроля

за температурой воды и масла и давлением

масла.

Ниже приводятся титульные листы каталогов запасных

частей, на основе которых были созданые их электронные версии. Для

просмотра увеличенного изображения, щелкните на картинке.

Дизель SKL 8NVD36.1A

Дизель SKL NVD36-1U, NVD36A-1U

Дизель SKL VD 26/20 AL-1, AL-2

Дизель SKL 6VD 26/20 AL-2

Дизель SKL 8NVD48.2AU

Дизель Sulzer AL25

Дизель Sulzer 6AL25D

Дизель Sulzer Z40/48 (ТУ)

Дизель Sulzer ZV40/48

Дизель Sulzer RN76, RND76

MAN B&W 550VT2BF-110

Дизель 6ЧН 40/46, 6PC2L, 12PC2V и 16PC2V

Дизель WOLA 24ANF-71H12A

Судовые дизели Д50

Дизели 15/18 (Д6 иД12)

Дизели 18/22

Дизели 18/22

Система автоматизации ЧСП и ЧСПН 18/22

6ЧН25/34, 8ЧН25/34-2, 6ЧН25-34-3, 8ЧН25/34-3

Дизели 6ЧН25/34 и 6Ч25/34-2

Котлоагрегаты КВА 0,4/3, КВА 0,63/5, КВА

0,5/5, КВА 0,5/5Д

Карты обмера

Ч8,5/11, Ч10,5/13, Ч12/14