Правила 151 РЖД по тормозам с изменениями 2021

Здравствуйте, в этой статье мы постараемся ответить на вопрос: «Правила 151 РЖД по тормозам с изменениями 2021». Также Вы можете бесплатно проконсультироваться у юристов онлайн прямо на сайте.

1.1. Разработан — Дирекцией тяги.

1.2. Внесен — Дирекцией тяги.

1.3. Утвержден и введен в действие — распоряжением первого вице-президента ОАО «РЖД».

1.4. Введен взамен — Регламента взаимодействия работников локомотивных бригад с причастными работниками ОАО «РЖД», деятельность которых непосредственно связана с движением поездов, при возникновении аварийных и нестандартных ситуаций на путях общего пользования инфраструктуры ОАО «РЖД», утвержденного распоряжением ОАО «РЖД» от 30 декабря 2010 г. N 2817р.

1.5. Пересмотр и внесение изменений в Регламент производится — по введению в действие новых нормативных документов ОАО «РЖД» и Минтранса России, определяющих организацию работы структурных подразделений на инфраструктуре ОАО «РЖД» в области обеспечения безопасности движения поездов.

1.6. Контрольный экземпляр документа в электронной форме можно извлечь из Единой системы документооборота (ЕАСД).

V Прицепка и отцепка локомотива

АЛСН — автоматическая локомотивная сигнализация непрерывного действия.

БЛОК безопасный локомотивный объединенный комплекс.

БХВ — блок хвостового вагона.

ДЦУП — диспетчерский центр управления перевозками.

ДСП — дежурный по железнодорожной станции.

ИДП — приложение N 8 к ПТЭ — инструкция по движению поездов и маневровой работе на железнодорожном транспорте Российской Федерации, утверждена Приказом Минтранса России от 4 июня 2012 г. N 162, зарегистрированном в Минюсте Российской Федерации 28 июня 2012 г.

ИСИ — приложение N 7 к ПТЭ — инструкция по сигнализации на железнодорожном транспорте Российской Федерации, утверждена Приказом Минтранса России от 4 июня 2012 г. N 162, зарегистрированном в Минюсте Российской Федерации 28 июня 2012 г.

КЛУБ — комплексное локомотивное устройство безопасности.

КЛУБ-У — комплексное локомотивное устройство безопасности унифицированное.

КТСМ (КТСМ-01, КТСМ-01Д, КТСМ-02, КТСМ-К и др.) — комплексы технических средств многофункциональные.

КТ — сигнальный знак конец торможения.

Локомотивная бригада — работники, осуществляющие управление и обслуживание локомотивов, а также мотор-вагонных поездов.

Локомотив — железнодорожный подвижной состав, предназначенный для обеспечения передвижения по железнодорожным путям поездов или отдельных вагонов.

Машинист — работник, осуществляющий управление локомотивом, МВПС, ССПС и обеспечивающий безопасность движения при ведении поезда и выполнении маневровой работы.

МВПС (мотор-вагонный подвижной состав) — моторные и немоторные вагоны, из которых формируются электропоезда, дизель-поезда, автомотрисы, дизель-электропоезда, электромотрисы, предназначенные для перевозки пассажиров и (или) багажа.

Местная инструкция — нормативный документ, определяющий порядок выполнения пооперационной работы в структурном подразделении (депо), исходя из местных условий.

НТ — сигнальный знак начало торможения.

ПЕ — подвижная единица техники, как самоходная, так и несамоходная, предназначенная для передвижения по железнодорожным путям общего пользования (локомотив, вагон, мотор-вагонная секция и т.д.).

Поездная бригада — группа железнодорожных работников, назначаемая для сопровождения и обслуживания пассажирского поезда в которую входят начальник поезда, проводники и поездной электромеханик.

Правила N 151 — Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава, утвержденные Советом по железнодорожному транспорту государств — участников Содружества (протокол от 6-7 мая 2014 г. N 60).

ПТЭ — Правила технической эксплуатации железных дорог Российской Федерации, утверждены Приказом Минтранса России от 21 декабря 2010 г. N 286, зарегистрированном в Минюсте Российской Федерации 28 января 2011 г.

ПТО — пункт технического обслуживания (вагонов).

ПЧД — диспетчер дистанции пути.

ССПС — специальный самоходный подвижной состав.

СКНБ — система контроля нагрева букс.

СКНР — система контроля нагрева редуктора.

Торможение экстренное — торможение, применяемое в случаях, требующих немедленной остановки поезда, путем применения максимальной тормозной силы.

ТРА — техническо-распорядительный акт железнодорожной станции.

ЦПК — центральный пункт контроля системы централизации СТК.

ЭПС — тяговый электроподвижной состав (электровозы электропоезда, электромотрисы).

ЭЧ — дистанция электроснабжения.

ЭММ — электронный маршрут машиниста.

Настоящий Регламент взаимодействия работников, связанных с движением поездов, с работниками локомотивных бригад при возникновении аварийных и нестандартных ситуаций на путях общего пользования инфраструктуры ОАО «РЖД» (далее — Регламент) устанавливает:

Положения и требования, предъявляемые к организации и выполнению мероприятий работниками ОАО «РЖД», связанных с движением поездов и выполнением маневровой работы при возникновении аварийных и нестандартных ситуаций на инфраструктуре ОАО «РЖД»;

Перечень нормативных документов ОАО «РЖД», Минтранса России и МПС России, определяющих основные направления организации по взаимодействию работников смежных служб в вопросах обеспечения безопасности движения поездов;

Регламент взаимодействия между участниками перевозочного процесса при возникновении аварийных и нестандартных ситуаций.

Область применения Регламента определена требованиями нормативных документов ОАО «РЖД», МПС России и Министерством транспорта Российской Федерации.

V.3 Действия локомотивной бригады при формировании соединенных грузовых поездов

8.1. В случаях остановки поезда у проходного светофора с запрещающим показанием, а также непонятным и погасшим показаниями и при наличии сведений о свободности впереди лежащего блок-участка машинист, руководствуясь пунктом 87 приложения N 6 ПТЭ, и пунктом 5 приложения N 1 ИДП, проследует его со скоростью не более 20 км/час, а на железнодорожных путях необщего пользования — не более 15 км/час и следует с особой бдительностью и готовностью остановиться, если впереди возникнет препятствие для движения.

8.2. После остановки поезда перед проходным светофором с красным огнем, а также с непонятным показанием или погасшим, если машинист видит или знает, что впереди лежащий блок-участок занят поездом или имеется иное препятствие для движения, запрещается продолжать движение до тех пор, пока блок-участок не освободится.

8.3. Установленным порядком и в соответствии с приложением N 20 ИДП машинист сообщает ДСП, ДНЦ и машинистам, следующим в попутном направлении о несанкционированной остановке поезда у светофора с запрещающим показанием. Порядком установленным . и . настоящего Регламента проследует его, выполняя установленный регламент служебных переговоров, обращая особое внимание на состояние верхнего строения железнодорожного пути. При обнаружении лопнувшего рельса действовать в соответствии с требованием настоящего Регламента.

8.4. При отсутствии информации о свободности впереди лежащего блок-участка или иного препятствия, машинист после остановки поезда обязан отпустить автотормоза и, если за это время на светофоре не появится разрешающего огня, проследует его установленным порядком и следует до следующего светофора со скоростью не более 20 км/ч, а на железнодорожных путях необщего пользования — не более 15 км/час.

8.5. В случае, когда следующий проходной светофор будет в таком же положении, движение поезда после остановки продолжается в том же порядке.

Если после проследования в установленном порядке проходного светофора с запрещающим показанием, с непонятным показанием или погасшим при дальнейшем следовании по блок-участку на локомотивном светофоре появится желтый или зеленый огонь, машинист может увеличить скорость движения, но не более 40 км/час, и следовать с особой бдительностью до следующего светофора.

При неустойчивом показании огней на локомотивном светофоре во время следования по блок-участку, машинист следует до следующего светофора со скоростью не более 20 км/час.

8.6. При появлении на локомотивном светофоре, блоке БИЛ КЛУБ-У, БЛОК красного огня, локомотивная бригада обязана следовать со скоростью не более 20 км/час с особой бдительностью и готовностью остановиться при смене показаний на локомотивном светофоре на более разрешающее показание. После смены огня на локомотивном светофоре, блоке БИЛ КЛУБ-У, БЛОК локомотивная бригада обязана зафиксировать место с указанием километра и пикета на бланке предупреждений формы ДУ-61 и сообщить данную информацию ДСП, ДНЦ.

8.7. ДСП или ДНЦ, получив от машиниста информацию о месте сбоя работы устройств СЦБ и восстановления их работы, докладывает диспетчерам дистанций СЦБ и пути, которые в свою очередь направляют ответственных работников, в должности не ниже бригадира, для осмотра указанного места, сообщает машинисту вслед идущего поезда о возможном наличии неисправности рельсовой цепи.

8.8. При выявлении неисправности верхнего строения пути, угрожающей безопасности движения поездов, дальнейшее движение осуществлять в соответствии с порядком проследования опасного места подвижным составом, руководствуясь настоящего Регламента.

8.9. Машинист вслед идущего поезда, при получении информации о причине остановки впереди идущего поезда, порядком, установленным в ОАО «РЖД» осуществляет подъезд к светофору с запрещающим показанием. После остановки и выполнения установленного регламента служебных переговоров (приложение N 20 ИДП), машинист сообщает ДСП ограничивающим перегон, ДНЦ и машинистам, следующим в попутном направлении об остановке поезда у светофора с запрещающим показанием.

8.10. Выясняет у ДСП (ДНЦ) ограничивающих перегон, причину остановки у светофора с запрещающим показанием впереди следующего поезда.

8.11. В случаях, если установлена причина наличия запрещающего огня на напольном светофоре, которая не связана с неисправностью верхнего строения пути машинисту разрешается проследовать его установленным порядком, сообщив при этом время отправления ДСП, ДНЦ.

8.12. Машинисту при получении информации о месте возможного нарушения целостности рельсовой колеи запрещается осуществлять дальнейшее следование до устранения возникшей неисправности.

- Для целей настоящих Правил используются следующие основные понятия:

— автоматическая локомотивная сигнализация как самостоятельное средство сигнализации и связи

— система железнодорожной автоматики и телемеханики, при которой движение поездов на перегоне осуществляется по сигналам локомотивных светофоров;(в ред. Приказа Минтранса России от 30.03.2015 N 57)

- На участках обращения пассажирских поездов со скоростями более 140 км/ч инфраструктура и железнодорожный подвижной состав должны обеспечивать движение с установленными скоростями и соответствовать требованиям настоящих Правил.(в ред. Приказа Минтранса России от 09.11.2015 N 330)

- Наибольшие скорости движения пассажирских поездов по существующим кривым устанавливаются исходя из условия непревышения допускаемой величины непогашенного поперечного ускорения и скорости его нарастания.

- Сооружения и устройства на перегонах и железнодорожных станциях при скоростях движения более 200 км/ч должны соответствовать габариту приближения строений в соответствии с нормами и правилами.

- На всем протяжении железнодорожной линии, на которой осуществляется движение пассажирских поездов со скоростями более 140 км/ч, должен быть уложен железнодорожный путь со сварными рельсовыми плетями, у которых при изменениях температуры воздуха концевые участки удлиняются или укорачиваются, а средняя часть остается неподвижной и в ней возникают продольные силы, пропорциональные изменениям температуры воздуха (далее — бесстыковой железнодорожный путь).

(п. 51 в ред. Приказа Минтранса России от 09.02.2018 N 54)

- Железнодорожные линии на участках обращения пассажирских поездов со скоростями более 160 км/ч должны быть ограждены. Ограждения могут не устраиваться в местах, где доступ к железнодорожному полотну ограничен естественными (водоемы, болота, скалы и т.д.) или другими искусственными препятствиями.

Для организации прохода людей через железнодорожные пути оборудуются места перехода.

- Пассажирские платформы, расположенные у железнодорожных путей общего пользования, по которым пропускаются пассажирские поезда со скоростью более 200 км/ч, должны иметь предохранительные ограждения на расстоянии не менее двух метров от края платформы.

О приближении к платформе пассажирского поезда со скоростью более 140 км/ч пассажирам и другим находящимся на ней лицам должна передаваться информация в порядке, установленном владельцем инфраструктуры.

- При сквозном пропуске по железнодорожной станции пассажирских поездов со скоростью более 140 км/ч они должны следовать по главным железнодорожным путям. В исключительных случаях пропуск такого поезда по боковому приемо-отправочному железнодорожному пути железнодорожной станции либо по неправильному железнодорожному пути на перегоне производится в порядке, установленном владельцем инфраструктуры.

- Движение пассажирских поездов со скоростью более 200 км/ч в местах пересечения железнодорожных путей в одном уровне с автомобильными дорогами, трамвайными и троллейбусными линиями не допускается.(п. 55 в ред. Приказа Минтранса России от 30.03.2015 N 57)

- Устройства железнодорожной связи на участках движения поездов пассажирских со скоростями более 140 км/ч до 200 км/ч должны соответствовать требованиям приложения N 2 к настоящим Правилам.

На участках обращения пассажирских поездов со скоростями более 200 км/ч инфраструктура и железнодорожный подвижной состав должны оборудоваться системами радиосвязи, обеспечивающими поездную радиосвязь и передачу данных при указанных скоростях движения.

- Для обслуживания пассажирских поездов, обращающихся со скоростями более 140 км/ч и включающих вагоны локомотивной тяги, назначаются специально выделенные и подготовленные локомотивы.

1.1. Разработан — Дирекцией тяги.

1.2. Внесен — Дирекцией тяги.

1.3. Утвержден и введен в действие — распоряжением первого вице-президента ОАО «РЖД».

1.4. Введен взамен — Регламента взаимодействия работников локомотивных бригад с причастными работниками ОАО «РЖД», деятельность которых непосредственно связана с движением поездов, при возникновении аварийных и нестандартных ситуаций на путях общего пользования инфраструктуры ОАО «РЖД», утвержденного распоряжением ОАО «РЖД» от 30 декабря 2010 г. N 2817р.

1.5. Пересмотр и внесение изменений в Регламент производится — по введению в действие новых нормативных документов ОАО «РЖД» и Минтранса России, определяющих организацию работы структурных подразделений на инфраструктуре ОАО «РЖД» в области обеспечения безопасности движения поездов.

1.6. Контрольный экземпляр документа в электронной форме можно извлечь из Единой системы документооборота (ЕАСД).

АЛСН — автоматическая локомотивная сигнализация непрерывного действия.

БЛОК безопасный локомотивный объединенный комплекс.

БХВ — блок хвостового вагона.

ДЦУП — диспетчерский центр управления перевозками.

ДСП — дежурный по железнодорожной станции.

ИДП — приложение N 8 к ПТЭ — инструкция по движению поездов и маневровой работе на железнодорожном транспорте Российской Федерации, утверждена Приказом Минтранса России от 4 июня 2012 г. N 162, зарегистрированном в Минюсте Российской Федерации 28 июня 2012 г.

ИСИ — приложение N 7 к ПТЭ — инструкция по сигнализации на железнодорожном транспорте Российской Федерации, утверждена Приказом Минтранса России от 4 июня 2012 г. N 162, зарегистрированном в Минюсте Российской Федерации 28 июня 2012 г.

КЛУБ — комплексное локомотивное устройство безопасности.

КЛУБ-У — комплексное локомотивное устройство безопасности унифицированное.

КТСМ (КТСМ-01, КТСМ-01Д, КТСМ-02, КТСМ-К и др.) — комплексы технических средств многофункциональные.

КТ — сигнальный знак конец торможения.

Локомотивная бригада — работники, осуществляющие управление и обслуживание локомотивов, а также мотор-вагонных поездов.

Локомотив — железнодорожный подвижной состав, предназначенный для обеспечения передвижения по железнодорожным путям поездов или отдельных вагонов.

Машинист — работник, осуществляющий управление локомотивом, МВПС, ССПС и обеспечивающий безопасность движения при ведении поезда и выполнении маневровой работы.

МВПС (мотор-вагонный подвижной состав) — моторные и немоторные вагоны, из которых формируются электропоезда, дизель-поезда, автомотрисы, дизель-электропоезда, электромотрисы, предназначенные для перевозки пассажиров и (или) багажа.

Местная инструкция — нормативный документ, определяющий порядок выполнения пооперационной работы в структурном подразделении (депо), исходя из местных условий.

НТ — сигнальный знак начало торможения.

ПЕ — подвижная единица техники, как самоходная, так и несамоходная, предназначенная для передвижения по железнодорожным путям общего пользования (локомотив, вагон, мотор-вагонная секция и т.д.).

Поездная бригада — группа железнодорожных работников, назначаемая для сопровождения и обслуживания пассажирского поезда в которую входят начальник поезда, проводники и поездной электромеханик.

Правила N 151 — Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава, утвержденные Советом по железнодорожному транспорту государств — участников Содружества (протокол от 6-7 мая 2014 г. N 60).

ПТЭ — Правила технической эксплуатации железных дорог Российской Федерации, утверждены Приказом Минтранса России от 21 декабря 2010 г. N 286, зарегистрированном в Минюсте Российской Федерации 28 января 2011 г.

ПТО — пункт технического обслуживания (вагонов).

ПЧД — диспетчер дистанции пути.

ССПС — специальный самоходный подвижной состав.

СКНБ — система контроля нагрева букс.

СКНР — система контроля нагрева редуктора.

Торможение экстренное — торможение, применяемое в случаях, требующих немедленной остановки поезда, путем применения максимальной тормозной силы.

ТРА — техническо-распорядительный акт железнодорожной станции.

ЦПК — центральный пункт контроля системы централизации СТК.

ЭПС — тяговый электроподвижной состав (электровозы электропоезда, электромотрисы).

ЭЧ — дистанция электроснабжения.

ЭММ — электронный маршрут машиниста.

Настоящий Регламент взаимодействия работников, связанных с движением поездов, с работниками локомотивных бригад при возникновении аварийных и нестандартных ситуаций на путях общего пользования инфраструктуры ОАО «РЖД» (далее — Регламент) устанавливает:

— положения и требования, предъявляемые к организации и выполнению мероприятий работниками ОАО «РЖД», связанных с движением поездов и выполнением маневровой работы при возникновении аварийных и нестандартных ситуаций на инфраструктуре ОАО «РЖД»;

— перечень нормативных документов ОАО «РЖД», Минтранса России и МПС России, определяющих основные направления организации по взаимодействию работников смежных служб в вопросах обеспечения безопасности движения поездов;

— регламент взаимодействия между участниками перевозочного процесса при возникновении аварийных и нестандартных ситуаций.

Область применения Регламента определена требованиями нормативных документов ОАО «РЖД», МПС России и Министерством транспорта Российской Федерации.

4.1. Настоящий Регламент разработан в целях установления единого порядка взаимодействия работников, связанных с движением поездов, с работниками локомотивных бригад на путях общего пользования инфраструктуры ОАО «РЖД».

4.2. Настоящий Регламент разработан в соответствии с требованиями, предъявляемыми нормативными документами ОАО «РЖД», МПС и Минтранса России:

Правилами технической эксплуатации железных дорог Российской Федерации, утвержденными приказом Минтранса России 21 декабря 2010 г. N 286;

Регламентом действий локомотивных бригад в аварийных и нестандартных ситуациях при работе на сопредельных участках других железнодорожных администраций, утвержденном на заседании Совета по железнодорожному транспорту государств — участников Содружества (протокол от 21-22 мая 2009 г. N 50);

Приложением N 8 к ПТЭ (Инструкция по движению поездов и маневровой работе на железнодорожном транспорте Российской Федерации, утвержденной приказом Минтранса России от 4 июня 2012 г. N 162);

Приложением N 7 к ПТЭ (Инструкция по сигнализации на железнодорожном транспорте Российской Федерации, утвержденной от 4 июня 2012 г. N 162);

Правилами технического обслуживания тормозного оборудования и управление тормозами железнодорожного подвижного состава, утвержденными Советом по железнодорожному транспорту государств — участников Содружества (протокол от 5-6 мая 2014 г. N 60);

Порядком действий работников ОАО «РЖД» при вынужденной остановке поезда на перегоне с последующим оказанием ему помощи вспомогательным локомотивом, утвержденным распоряжением ОАО «РЖД» от 27 февраля 2015 г. N 554р;

Инструкцией по монтажу, вводу в эксплуатацию, техническому обслуживанию и ремонту устройств контроля схода железнодорожного подвижного состава, утвержденной МПС России 30 декабря 2002 г. N ЦВ-ЦШ-929;

Инструкцией по размещению, установке и эксплуатации средств автоматического контроля технического состояния подвижного состава на ходу поезда, утвержденной распоряжением ОАО «РЖД» от 18 марта 2016 г. N 469р;

Инструкцией проводника пассажирского вагона АО «ФПК», утвержденной распоряжением АО «ФПК» от 27 апреля 2015 г. N 515р;

Инструкцией начальника пассажирского поезда АО «ФПК», утвержденной распоряжением АО «ФПК» от 20 июля 2015 г. N 916р;

Правилами безопасности и порядка ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам от 25 ноября 1996 г. N ЦМ-407;

Регламентом действий работников структурных подразделений ОАО «РЖД» при получении информации о травмировании граждан, не связанных с производством, подвижным составом, утвержденным распоряжением ОАО «РЖД» от 29 мая 2015 г. N 290;

Распоряжением ОАО «РЖД» от 27 декабря 2012 г. N 2707р «Об утверждении инструкции по охране труда для локомотивных бригад ОАО «РЖД»;

Распоряжением ОАО «РЖД» от 11 января 2016 г. N 4р «О введении в действие типовой инструкции организации вождения поездов и выполнению маневровой работы машинистами без помощников машиниста (в одно лицо)».

Распоряжением ОАО «РЖД» от 17 апреля 2017 г. N 734р «Об утверждении временной инструкции о порядке движения поездов на участках железнодорожной линии Прохоровка — Журавка — Чертково — Батайск, оборудованных системой интервального регулирования движения поездов с подвижными блок-участками на перегонах.

8.1. В случаях остановки поезда у проходного светофора с запрещающим показанием, а также непонятным и погасшим показаниями и при наличии сведений о свободности впереди лежащего блок-участка машинист, руководствуясь пунктом 87 приложения N 6 ПТЭ, и пунктом 5 приложения N 1 ИДП, проследует его со скоростью не более 20 км/час, а на железнодорожных путях необщего пользования — не более 15 км/час и следует с особой бдительностью и готовностью остановиться, если впереди возникнет препятствие для движения.

8.2. После остановки поезда перед проходным светофором с красным огнем, а также с непонятным показанием или погасшим, если машинист видит или знает, что впереди лежащий блок-участок занят поездом или имеется иное препятствие для движения, запрещается продолжать движение до тех пор, пока блок-участок не освободится.

8.3. Установленным порядком и в соответствии с приложением N 20 ИДП машинист сообщает ДСП, ДНЦ и машинистам, следующим в попутном направлении о несанкционированной остановке поезда у светофора с запрещающим показанием. Порядком установленным пунктами 8.1. и 8.4. настоящего Регламента проследует его, выполняя установленный регламент служебных переговоров, обращая особое внимание на состояние верхнего строения железнодорожного пути. При обнаружении лопнувшего рельса действовать в соответствии с требованием пункта 7.7 настоящего Регламента.

8.4. При отсутствии информации о свободности впереди лежащего блок-участка или иного препятствия, машинист после остановки поезда обязан отпустить автотормоза и, если за это время на светофоре не появится разрешающего огня, проследует его установленным порядком и следует до следующего светофора со скоростью не более 20 км/ч, а на железнодорожных путях необщего пользования — не более 15 км/час.

8.5. В случае, когда следующий проходной светофор будет в таком же положении, движение поезда после остановки продолжается в том же порядке.

Если после проследования в установленном порядке проходного светофора с запрещающим показанием, с непонятным показанием или погасшим при дальнейшем следовании по блок-участку на локомотивном светофоре появится желтый или зеленый огонь, машинист может увеличить скорость движения, но не более 40 км/час, и следовать с особой бдительностью до следующего светофора.

При неустойчивом показании огней на локомотивном светофоре во время следования по блок-участку, машинист следует до следующего светофора со скоростью не более 20 км/час.

8.6. При появлении на локомотивном светофоре, блоке БИЛ КЛУБ-У, БЛОК красного огня, локомотивная бригада обязана следовать со скоростью не более 20 км/час с особой бдительностью и готовностью остановиться при смене показаний на локомотивном светофоре на более разрешающее показание. После смены огня на локомотивном светофоре, блоке БИЛ КЛУБ-У, БЛОК локомотивная бригада обязана зафиксировать место с указанием километра и пикета на бланке предупреждений формы ДУ-61 и сообщить данную информацию ДСП, ДНЦ.

8.7. ДСП или ДНЦ, получив от машиниста информацию о месте сбоя работы устройств СЦБ и восстановления их работы, докладывает диспетчерам дистанций СЦБ и пути, которые в свою очередь направляют ответственных работников, в должности не ниже бригадира, для осмотра указанного места, сообщает машинисту вслед идущего поезда о возможном наличии неисправности рельсовой цепи.

8.8. При выявлении неисправности верхнего строения пути, угрожающей безопасности движения поездов, дальнейшее движение осуществлять в соответствии с порядком проследования опасного места подвижным составом, руководствуясь пунктом 7.4 настоящего Регламента.

Арбитражный процессуальный кодекс РФ

Водный кодекс Российской Федерации РФ

Воздушный кодекс Российской Федерации РФ

Градостроительный кодекс Российской Федерации РФ

Источник

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРИКАЗ

от 30 апреля 2020 г. N 151

ОБ УТВЕРЖДЕНИИ МЕТОДИКИ

РАСЧЕТА ЗНАЧЕНИЯ ПРОПУСКНОЙ СПОСОБНОСТИ ПУНКТА ТЕХНИЧЕСКОГО

ОСМОТРА И ТИПОВОГО ПЕРЕЧНЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

ПО ПРОВЕДЕНИЮ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ РАЗЛИЧНЫХ

КАТЕГОРИЙ ТРАНСПОРТНЫХ СРЕДСТВ И (ИЛИ) ВИДОВ ГОРОДСКОГО

НАЗЕМНОГО ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТА

В соответствии с пунктом 9 статьи 8, частью 2 статьи 11 и частью 4 статьи 11.1 Федерального закона от 1 июля 2011 г. N 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации» (Собрание законодательства Российской Федерации, 2011, N 27, ст. 3881; 2019, N 23, ст. 2905), пунктом 1 и подпунктом 5.2.53(50) пункта 5 Положения о Министерстве транспорта Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 395 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3342; 2020, N 8, ст. 1031), приказываю:

1. Утвердить:

методику расчета значения пропускной способности пункта технического осмотра согласно приложению N 1 к настоящему приказу;

типовой перечень технологических операций по проведению технического диагностирования различных категорий транспортных средств и (или) видов городского наземного электрического транспорта согласно приложению N 2 к настоящему приказу.

2. Настоящий приказ вступает в силу с 1 марта 2021 года.

Министр

Е.И.ДИТРИХ

1. Методика расчета значения пропускной способности пункта технического осмотра (далее — Методика) предназначена для определения максимального (предельного) количества транспортных средств, в отношении которых в пункте технического осмотра или с использованием передвижной диагностической линии может быть проведен технический осмотр за сутки, с учетом области аккредитации, характеристик производственно-технической базы оператора технического осмотра, его режима работы, количества работающих одновременно технических экспертов.

2. Расчет значения пропускной способности пункта технического осмотра проводится для каждого пункта технического осмотра и каждой передвижной диагностической линии (при наличии).

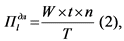

3. Значение пропускной способности пункта технического осмотра рассчитывается по формуле:

где:

К — количество диагностических линий пункта технического осмотра;

4. Значение пропускной способности l-ой диагностической линии пункта технического осмотра или передвижной диагностической линии за сутки рассчитывается по формуле:

где:

W — число одновременно работающих на диагностической линии технических экспертов;

t — продолжительность рабочей смены одного технического эксперта, час/эксперт;

n — число рабочих смен в сутки, смен/сутки;

T — расчетная продолжительность технического осмотра транспортного средства, час/транспортное средство.

5. Расчетное число одновременно работающих на диагностической линии технических экспертов не может быть больше числа диагностических постов диагностической линии.

6. Продолжительность рабочей смены одного технического эксперта и число рабочих смен в сутки для каждой диагностической линии пункта технического осмотра или передвижной диагностической линии регламентируется правилами внутреннего трудового распорядка и иными локальными нормативными актами, утверждаемыми оператором технического осмотра в соответствии с трудовым законодательством Российской Федерации.

7. За расчетное значение продолжительности технического осмотра транспортного средства принимается наименьшая продолжительность технического диагностирования транспортного средства из области аккредитации каждого пункта технического осмотра и каждой передвижной диагностической линии, техническое диагностирование которого допустимо на данной диагностической линии, за исключением транспортных средств категорий L, O1 и O2, в соответствии с правилами проведения технического осмотра транспортных средств и правилами проведения технического осмотра транспортных средств городского наземного электрического транспорта, устанавливаемыми Правительством Российской Федерации в соответствии с пунктом 2 статьи 7 и пунктом 3 статьи 2 Федерального закона от 1 июля 2011 г. N 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации» <1> соответственно.

———————————

<1> Собрание законодательства Российской Федерации, 2011, N 27, ст. 3881, 2019, N 18, ст. 2212.

1. Колесные транспортные средства

|

Позиция по диагностической карте |

Наименование и содержание основных технологических операций |

Категория транспортного средства |

||||

|

M1, N1 |

N2, N3 |

M2, M3 |

O |

L |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. Тормозные системы |

||||||

|

1.1. Проверка эффективности торможения и устойчивости транспортного средства при торможении на стенде |

||||||

|

1.1.1. Установить транспортное средство на ролики стенда поочередно каждой осью |

+ |

+ |

+ |

+ |

— |

|

|

1.1.2. Взвешиванием определить и зарегистрировать массу, приходящуюся на каждую ось транспортного средства |

+ |

+ |

+ |

+ |

— |

|

|

1.1.3. Установить на орган управления тормозом силоизмерительное устройство (для тормозных систем с гидроприводом) |

+ |

+ |

+ |

— |

— |

|

|

1.1.4. Подключить датчики давления (манометры) к контрольным выводам пневматического привода |

— |

+ |

+ |

+ |

— |

|

|

1.1.5. Включить привод роликов тормозного стенда |

+ |

+ |

+ |

+ |

— |

|

|

1.1.6. Произвести торможение рабочей тормозной системой |

+ |

+ |

+ |

+ |

— |

|

|

1 |

1.1.7. Зарегистрировать максимальные значения тормозных сил на колесах и времени срабатывания тормозной системы |

+ |

+ |

+ |

+ |

— |

|

1.1.8. Включить привод роликов стенда для проверки стояночной тормозной системы |

+ |

+ |

+ |

+ |

— |

|

|

1 |

1.1.9. Затормозить транспортное средство стояночной тормозной системой с регистрацией значений тормозных сил на колесах |

+ |

+ |

+ |

+ |

— |

|

1.1.10. По результатам взвешивания рассчитать массу диагностируемого транспортного средства |

+ |

+ |

+ |

+ |

— |

|

|

1.1.11. Для рабочей тормозной системы рассчитать значения: |

||||||

|

общей удельной тормозной силы |

+ |

+ |

+ |

+ |

— |

|

|

2 |

коэффициента неравномерности тормозных сил колес оси |

+ |

+ |

+ |

+ |

— |

|

коэффициента совместимости звеньев автопоезда |

— |

+ |

+ |

+ |

— |

|

|

1.1.12. Для стояночной тормозной системы рассчитать значение общей удельной тормозной силы |

+ |

+ |

+ |

+ |

— |

|

|

3 |

1.1.13. На неподвижном транспортном средстве произвести измерение времени срабатывания тормозного привода звеньев автопоезда |

— |

+ |

+ |

+ |

— |

|

3 |

1.1.14. Рассчитать значения разности (асинхронности) времени срабатывания тормозного привода звеньев автопоезда, непосредственно соединенных между собой |

— |

+ |

+ |

+ |

— |

|

1.2. Проверка эффективности торможения транспортного средства при торможении в дорожных условиях |

||||||

|

1 |

1.2.1. Произвести торможение рабочей тормозной системой |

|||||

|

Определить значения: |

||||||

|

тормозного пути |

+ |

+ |

+ |

— |

+ |

|

|

установившегося замедления |

+ |

+ |

+ |

— |

+ |

|

|

линейного отклонения транспортного средства |

+ |

+ |

+ |

— |

+ |

|

|

1 |

1.2.2. Затормозить транспортное средство стояночной тормозной системой на уклоне и проверить возможность обеспечения его неподвижного состояния |

+ |

+ |

+ |

+ |

— |

|

1 |

1.2.3. Произвести торможение вспомогательной тормозной системой (за исключением моторного замедлителя) с регистрацией значения установившегося замедления |

— |

+ |

+ |

— |

— |

|

1 |

1.3. Проверить работоспособность моторного замедлителя |

— |

+ |

+ |

— |

— |

|

4 |

1.4. Проверка герметичности пневматического (пневматической системы пневмогидравлического) тормозного привода |

|||||

|

4 |

1.4.1. Снизу транспортного средства на слух проверить наличие утечек сжатого воздуха из элементов тормозного привода |

— |

+ |

+ |

+ |

— |

|

4 |

1.4.2. Определить величину падения давления сжатого воздуха в тормозном приводе |

— |

+ |

+ |

— |

— |

|

4 |

1.5. Произвести замер давления сжатого воздуха на контрольных выводах тормозного привода |

— |

+ |

+ |

+ |

— |

|

5 |

1.6. Осмотром проверить герметичность гидравлического тормозного привода |

+ |

+ |

+ |

+ |

+ |

|

1.7. Проверить работоспособность манометра пневматического (пневмогидравлического) тормозного привода |

— |

+ |

+ |

— |

— |

|

|

9 |

1.8. Проверить работоспособность средств сигнализации и контроля тормозных систем, манометров пневматического и пневмогидравлического тормозного привода, устройство фиксации органа управления стояночной тормозной системы |

+ |

+ |

+ |

+ |

|

|

8 |

1.9. Проверить состояние элементов тормозных систем: |

+ |

+ |

+ |

+ |

+ |

|

наличие коррозии, грозящей потерей герметичности или разрушением |

+ |

+ |

+ |

+ |

+ |

|

|

наличие механических повреждений тормозных трубопроводов |

+ |

+ |

+ |

+ |

+ |

|

|

наличие деталей с трещинами или остаточной деформацией |

+ |

+ |

+ |

+ |

+ |

|

|

наличие набухания тормозных шлангов под давлением, наличие трещин на них и видимых мест перетирания |

+ |

+ |

+ |

+ |

+ |

|

|

расположение и длина соединительных шлангов пневматического тормозного привода автопоездов должны исключать их повреждения при взаимных перемещениях тягача и прицепа (полуприцепа) |

— |

+ |

— |

+ |

— |

|

|

2. Рулевое управление |

||||||

|

2.1. Поворотом рулевого колеса на максимальные углы проверить отсутствие рывков и заеданий |

+ |

+ |

+ |

— |

— |

|

|

14 |

2.2. Установить на рулевое колесо прибор для измерения суммарного люфта в рулевом управлении и произвести замер суммарного люфта в рулевом управлении |

+ |

+ |

+ |

— |

— |

|

5. |

2.3. Используя люфт-детектор, осмотром снизу проверить взаимные перемещения деталей рулевого привода, крепление картера рулевого механизма и рычагов поворотных цапф |

+ |

+ |

+ |

— |

— |

|

16 |

2.4. Осмотром проверить состояние деталей рулевого управления: |

|||||

|

повреждения и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы), не предусмотренное изготовителем транспортного средства (в эксплуатационной документации), не допускаются |

+ |

+ |

+ |

— |

— |

|

|

резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства |

+ |

+ |

+ |

— |

+ |

|

|

люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается |

+ |

+ |

+ |

— |

— |

|

|

устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно |

+ |

+ |

+ |

— |

— |

|

|

12 |

2.5. При работающем двигателе проверить работоспособность усилителя рулевого управления |

+ |

+. |

+ |

— |

— |

|

2.6. Проверить натяжение ремня привода насоса усилителя |

+ |

+ |

+ |

— |

— |

|

|

2.7. Проверить уровень рабочей жидкости в резервуаре усилителя |

+ |

+ |

+ |

— |

— |

|

|

2.8. Проверить герметичность гидросистемы усилителя |

+ |

+ |

+ |

— |

— |

|

|

2.9. На мотоцикле проверить состояние предусмотренного конструкцией рулевого демпфера |

— |

— |

— |

— |

+ |

|

|

2.10. Проверить максимальный поворот рулевого колеса |

+ |

+ |

+ |

— |

— |

|

|

3. Внешние световые приборы |

||||||

|

18 |

3.1. Проверить соответствие устройств освещения и световой сигнализации требованиям ГОСТ 33997-2016 <1> |

+ |

+ |

+ |

+ |

+ |

|

19 |

3.2. Проверить наличие и состояние рассеивателей внешних световых приборов. Проверить отсутствие не предусмотренных конструкцией светового прибора оптических элементов |

+ |

+ |

+ |

+ |

+ |

|

18 |

3.3. Проверить работоспособность и режим работы устройств освещения и световой сигнализации |

+ |

+ |

+ |

+ |

+ |

|

21 |

3.4. Проверить соответствие углов регулировки и силы света фар требованиям пунктов 3.8.4 — 3.8.8 приложения N 8 к техническому регламенту Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011) утвержденного Решением Комиссии Таможенного союза от 9 декабря 2011 г. N 877 <2> |

+ |

+ |

+ |

— |

+ |

|

3.5. Проверить работоспособность и режим работы сигналов торможения (основные и дополнительные) |

+ |

+ |

+ |

+ |

+ |

|

|

4. Стеклоочистители и стеклоомыватели ветрового стекла |

||||||

|

10 |

4.1. Проверить состояние и работу в установленном режиме стеклоочистителей ветрового стекла |

+ |

+ |

+ |

— |

— |

|

25 |

4.2. Проверить работоспособность стеклоомывателей ветрового стекла |

+ |

+ |

+ |

— |

— |

|

5. Колеса и шины |

||||||

|

5.1. Проверить соответствие высоты рисунка протектора шин требованиям пункта 5.6 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

+ |

+ |

|

|

28 |

5.2. Осмотром с наружной и внутренней стороны проверить состояние и пригодность шин к эксплуатации |

+ |

+ |

+ |

+ |

+ |

|

5.3. Проверить наличие болтов или гаек крепления дисков и ободьев колес |

+ |

+ |

+ |

+ |

+ |

|

|

5.4. Проверить состояние дисков и ободьев колес |

+ |

+ |

+ |

+ |

+ |

|

|

5.5. Проверить осмотром форму и размеры крепежных отверстий в дисках колес |

+ |

+ |

+ |

+ |

+ |

|

|

5.6. Проверить осмотром соответствие установки шин по осям транспортного средства требованиям пункта 5.7.4 приложения N 8 кТР ТС 018/2011 |

+ |

+ |

+ |

+ |

+ |

|

|

6. Двигатель и его системы |

||||||

|

33 |

6.1. Проверить содержание вредных веществ в отработавших газах транспортных средств с бензиновыми и газовыми двигателями |

+ |

+ |

+ |

— |

— |

|

6.1.1. Подключить тахометр |

+ |

+ |

+ |

— |

— |

|

|

6.1.2. Установить зонд газоанализатора в выпускную трубу транспортного средства |

+ |

+ |

+ |

— |

— |

|

|

6.1.3. Установить минимальную частоту вращения коленчатого вала и произвести замер содержания окиси углерода и углеводородов в отработавших газах |

+ |

+ |

+ |

— |

— |

|

|

6.1.4. Установить повышенную частоту вращения коленчатого вала и произвести замер содержания окиси углерода и углеводородов в отработавших газах |

+ |

+ |

+ |

— |

— |

|

|

33 |

6.2. Проверить дымность отработавших газов транспортных средств с дизельными двигателями |

+ |

+ |

+ |

— |

— |

|

6.2.1. Подключить прибор к выпускной системе транспортного средства |

+ |

+ |

+ |

— |

— |

|

|

6.2.2. Произвести десятикратное повторение цикла изменения и регистрации показателей дымности при различных частотах вращения коленчатого вала транспортного средства (от минимального до максимального значения) |

+ |

+ |

+ |

— |

— |

|

|

6.2.3. По результатам замеров последних четырех циклов определить среднее арифметическое значение дымности |

+ |

+ |

+ |

— |

— |

|

|

6.2.4. Установить режим максимальной частоты вращения коленчатого вала транспортного средства и определить значение дымности |

+ |

+ |

+ |

— |

— |

|

|

34 |

6.3. Проверить герметичность системы питания транспортных средств с бензиновыми и дизельными двигателями (по подтеканию и каплепадению топлива) |

+ |

+ |

+ |

— |

+ |

|

35 |

6.4. Проверить работоспособность запорных устройств и устройств перекрытия топлива |

+ |

+ |

+ |

— |

+ |

|

36 |

6.5. Проверить герметичность и соответствие системы питания газобаллонных транспортных средств, ее размещение и установку требованиям пункта 9.8 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

— |

— |

|

6.6. Проверить соответствие сроков периодического освидетельствования газовых баллонов (для газобаллонных транспортных средств) |

+ |

+ |

+ |

— |

— |

|

|

6.7. Проверить систему выпуска отработавших газов на комплектность, отсутствие прогаров, механических пробоев и неплотностей в ее соединениях |

+ |

+ |

+ |

— |

+ |

|

|

6.8. Проверить соответствие уровня шума выпускной системы транспортного средства требованиям пункта 9.9 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

— |

+ |

|

|

7. Прочие элементы конструкции |

||||||

|

38 |

7.1. Проверить наличие, состояние и крепление зеркал заднего вида в соответствии с требованиями пункта 4.11 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

— |

+ |

|

46 |

7.2. Проверить наличие работоспособного звукового сигнального прибора |

+ |

+ |

+ |

— |

+ |

|

39 |

7.3. Проверить состояние стекол, отсутствие дополнительных предметов или покрытий, ограничивающих обзорность с места водителя, и соответствие полосы пленки в верхней части ветрового стекла |

+ |

+ |

+ |

— |

— |

|

41 |

7.4. Проверить отсутствие трещин на ветровом стекле в зоне очистки водительского стеклоочистителя |

+ |

+ |

+ |

— |

— |

|

40 |

7.5. Проверить соответствие светопропускания ветрового стекла, передних боковых стекол и стекол передних дверей требованиям пункта 4.3 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

— |

— |

|

42 |

7.6. Проверить работоспособность: |

|||||

|

замков дверей |

+ |

+ |

+ |

— |

— |

|

|

запоров бортов грузовой платформы |

— |

+ |

— |

+ |

— |

|

|

запоров горловин цистерн |

— |

+ |

— |

+ |

— |

|

|

механизмов регулировки и фиксирующих устройств сидений |

+ |

+ |

+ |

— |

— |

|

|

устройства обогрева и обдува ветрового стекла |

+ |

+ |

+ |

— |

— |

|

|

противоугонного устройства |

+ |

+ |

+ |

— |

+ |

|

|

45 |

7.7. Проверить работоспособность аварийных выходов салона, устройств приведения их в действие, приборов внутреннего освещения салона, привода управления дверями и сигнализации их работы |

— |

— |

+ |

— |

— |

|

47 |

7.8. Проверить наличие обозначений аварийных выходов и табличек по правилам их использования. Проверить обеспечение свободного доступа к аварийным выходам |

— |

— |

+ |

— |

— |

|

44 |

7.9. Проверить работоспособность аварийного выключателя дверей и сигнала требования остановки |

— |

— |

+ |

— |

— |

|

7.10. Проверить наличие, крепление и состояние: |

||||||

|

заднего защитного устройства |

— |

+ |

— |

+ |

— |

|

|

грязезащитных фартуков и брызговиков |

+ |

+ |

+ |

+ |

+ |

|

|

7.11. Проверка сцепного устройства: |

||||||

|

49 |

7.11.1. Проверить работоспособность автоматического замка, ручной и автоматической блокировки седельно-сцепного устройства, отсутствие видимых повреждений сцепных устройств |

+ |

+ |

+ |

+ |

— |

|

50 |

7.11.2. Проверить наличие работоспособных предохранительных приспособлений у одноосных прицепов (за исключением роспусков) и прицепов, не оборудованных рабочей тормозной системой |

+ |

+ |

+ |

+ |

— |

|

51 |

7.11.3. Проверить оборудование прицепов (за исключением одноосных и роспусков) исправным устройством, поддерживающим сцепную петлю дышла в положении, облегчающем сцепку и расцепку с тяговым автомобилем |

+ |

+ |

+ |

+ |

— |

|

52 |

7.11.4. Отсутствие продольного люфта в беззазорных тягово-сцепных устройствах с тяговой вилкой для сцепленного с прицепом тягача |

+ |

+ |

+ |

+ |

— |

|

53 |

7.11.5. Проверить обеспечение тягово-сцепными устройствами легковых автомобилей беззазорной сцепки сухарей замкового устройства с шаром |

+ |

— |

— |

— |

— |

|

54 |

7.11.6. Проверить соответствие размерных характеристик сцепных устройств требованиям пункта 6.8 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

+ |

— |

|

7.11.7. Проверить люфты в соединениях рамы мотоцикла с рамой бокового прицепа |

— |

— |

— |

— |

+ |

|

|

56 |

7.12. Проверить наличие знака аварийной остановки и медицинской аптечки |

+ |

+ |

+ |

— |

— |

|

58 |

7.13. Проверить наличие огнетушителей, соответствующих требованиям пункта 11.4 приложения N 8 к ТР ТС 018/2011 |

+ |

+ |

+ |

— |

— |

|

57 |

7.14. Проверить наличие не менее 2-х противооткатных упоров |

— |

+ |

+ |

+ |

— |

|

55 |

7.15. Проверить оснащение транспортных средств исправными ремнями безопасности |

+ |

+ |

+ |

— |

— |

|

59 |

7.16. Проверить надежность крепления поручней в автобусах, запасного колеса, аккумуляторной батареи, сидений, огнетушителей и медицинской аптечки |

+ |

+ |

+ |

— |

— |

|

61 |

7.17. Проверить наличие и ширину надколесных грязезащитных устройств |

— |

+ |

— |

+ |

— |

|

62 |

7.18. Проверить соответствие вертикальной статической нагрузки на тяговое устройство автомобиля от сцепной петли одноосного прицепа (прицепа-роспуска) пункта 2.3 приложения N 5 к ТР ТС 018/2011 |

— |

+ |

— |

— |

— |

|

63 |

7.19. Проверить работоспособность держателя запасного колеса, лебедки и механизма подъема-опускания запасного колеса |

+ |

+ |

+ |

+ |

— |

|

64 |

7.20. Проверить работоспособность механизмов подъема и опускания опор и фиксаторов транспортного положения опор |

— |

— |

— |

+ |

— |

|

65 |

7.21. Проверить отсутствие каплепадения масел и рабочих жидкостей |

+ |

+ |

+ |

+ |

+ |

|

66 |

7.22. Проверить места установки государственных регистрационных знаков |

+ |

+ |

+ |

+ |

+ |

|

67 |

7.23. Проверить работоспособность устройства или системы вызова экстренных оперативных служб |

+ |

+ |

+ |

— |

— |

|

8. Внесение изменений в конструкцию транспортного средства |

||||||

|

68 |

8.1. Проверить отсутствие изменений в конструкции транспортного средства, внесенных в нарушение требований раздела 4 главы V ТР ТС 018/2011 |

+ |

+ |

+ |

+ |

+ |

|

9. Дополнительные технологические операции для транспортных средств, перевозящих крупногабаритные и тяжеловесные грузы |

||||||

|

9.1. Проверить на автомобиле — тягаче, предназначенном для работы с прицепами, наличие и работоспособность устройства, позволяющего в случае разрыва соединительных магистралей между тягачом и прицепом (полуприцепом) затормозить рабочим или аварийным тормозом |

— |

+ |

— |

— |

— |

|

|

9.2. Проверить на прицепе (полуприцепе) срабатывание устройства, обеспечивающего автоматическое затормаживание при разрыве соединительных магистралей с автомобилем — тягачом |

— |

— |

— |

+ |

— |

|

|

9.3. Проверить наличие необходимого количества противооткатных упоров |

— |

+ |

— |

+ |

— |

|

|

9.4. Проверить наличие дополнительных зеркал заднего вида с обеих сторон кабины и обеспечение водителю достаточного обзора |

— |

+ |

— |

— |

— |

|

|

9.5. Проверить наличие опознавательных знаков |

— |

+ |

— |

+ |

— |

|

|

9.6. Проверить наличие и работоспособность проблесковых маячков |

— |

+ |

— |

— |

— |

|

|

10. Дополнительные технологические операции для транспортных средств, перевозящих опасные грузы |

||||||

|

10.1. Проверить наличие и надежность крепления опознавательных знаков и таблиц системы информации об опасности |

— |

+ |

— |

+ |

— |

|

|

10.2. Проверить окраску и надписи на цистернах для перевозки опасных грузов |

— |

+ |

— |

+ |

— |

|

|

10.3. Проверить установку выпускной трубы глушителя |

— |

+ |

— |

— |

— |

|

|

10.4. Проверить установку и защитные перегородки топливного бака |

— |

+ |

— |

— |

— |

|

|

10.5. Проверить электрооборудование и электропроводку |

— |

+ |

— |

+ |

— |

|

|

10.6. Проверить размещение аккумуляторов и устройств их отключения |

— |

+ |

— |

— |

— |

|

|

10.7. Проверить устройства для отвода статического электричества (металлической заземлительной цепочки и металлического штыря) |

— |

+ |

— |

+ |

— |

|

|

10.8. Проверить детали люков цистерн, трубопроводы и вспомогательное оборудование цистерн |

— |

+ |

— |

+ |

— |

|

|

10.9. Проверить конструкцию и оборудование кузова |

— |

+ |

— |

+ |

— |

|

|

10.10. Проверить задний бампер |

— |

+ |

— |

+ |

— |

|

|

10.11. Проверить наличие и исправность дополнительного оборудования и набора инструмента для аварийного ремонта |

— |

+ |

— |

— |

— |

|

|

10.12. Проверить наличие и работоспособность проблесковых маячков |

— |

+ |

— |

— |

— |

|

|

11. Дополнительные технологические операции для проверки специализированных транспортных средств |

||||||

|

11.1. Транспортные средства — фургоны: |

||||||

|

11.1.1. Проверить наличие устройств для крепления груза |

— |

+ |

— |

+ |

— |

|

|

11.1.2. Проверить наличие боковых отбойных брусьев |

— |

+ |

— |

+ |

— |

|

|

11.1.3. Проверить наличие системы освещения внутри кузова |

— |

+ |

— |

+ |

— |

|

|

11.2. Автомобилевоз: |

||||||

|

11.2.1. Проверить наличие бокового ограждения верхней и нижней платформ |

— |

+ |

— |

+ |

— |

|

|

11.2.2. Проверить герметичность гидравлических систем |

— |

+ |

— |

+ |

— |

|

|

11.2.3. Проверить запорные крюки трапов |

— |

+ |

— |

+ |

— |

|

|

11.2.4. Проверить электропроводку системы управления механизмами полуприцепа |

— |

+ |

— |

+ |

— |

|

|

11.2.5. Проверить механизмы крепления автомобилей на платформе |

— |

+ |

— |

+ |

— |

|

|

11.3. Транспортные средства с грузоподъемными устройствами: |

||||||

|

11.3.1. Проверить наличие фиксаторов колес тары, оборудования |

— |

+ |

— |

+ |

— |

|

|

11.3.2. Проверить наличие ограничительных брусьев |

— |

+ |

— |

+ |

— |

|

|

11.3.3. Проверить наличие фиксирующих механизмов крепления грузоподъемного борта |

— |

+ |

— |

+ |

— |

|

|

11.3.4. Проверить наличие механизма, исключающего возможность быстрого опускания (падения) борта |

— |

+ |

— |

+ |

— |

|

|

11.3.5. Проверить герметичность гидравлической системы привода грузоподъемного устройства |

— |

+ |

— |

+ |

— |

|

|

11.4. Транспортные средства со съемным кузовом: |

||||||

|

11.4.1. Проверить наличие механизма фиксации для крепления кузова |

— |

+ |

— |

+ |

— |

|

|

11.4.2. Проверить отсутствие внутри кузова острых кромок |

— |

+ |

— |

+ |

— |

|

|

11.4.3. Проверить неподвижность крепления механизма отсоединения кузова |

— |

+ |

— |

+ |

— |

|

|

11.4.4. Проверить наличие на раме шасси транспортного средства противооткатного бруса (ограничительного упора) |

— |

+ |

— |

— |

— |

|

|

11.4.5. Проверить наличие откидных стоек кузова и их механизмов фиксации |

— |

+ |

— |

+ |

— |

|

|

11.4.6. Проверить герметичность гидравлических систем |

— |

+ |

— |

+ |

— |

|

|

11.5. Транспортные средства для перевозки грузов с использованием прицепа-роспуска: |

||||||

|

11.5.1. Проверить жесткость крепления дышла прицепа-роспуска |

— |

— |

— |

+ |

— |

|

|

11.5.2. Проверить наличие коника с откидными стойками и его фиксацию |

— |

+ |

— |

+ |

— |

|

|

11.5.3. Проверить отсутствие самопроизвольного разъединения замков, пальцев и других соединительных предохранительных элементов коника |

— |

+ |

— |

+ |

— |

|

|

11.5.4. Проверить наличие гибкой стяжки на кониках |

— |

+ |

— |

+ |

— |

|

|

12. Дополнительные технологические операции для проверки специальных транспортных средств |

||||||

|

12.1. Автоэвакуаторы: |

||||||

|

12.1.1. Проверить надежность троса лебедки |

— |

+ |

— |

— |

— |

|

|

12.1.2. Проверить наличие проушин для дополнительной увязки канатами (тросами) перевозимых автомобилей |

— |

+ |

— |

— |

— |

|

|

12.1.3. Проверить наличие опорного устройства и отсутствие его самопроизвольного опускания |

— |

+ |

— |

— |

— |

|

|

12.1.4. Проверить наличие предохранительного бортика и упоров |

— |

+ |

— |

— |

— |

|

|

12.1.5. Проверить наличие двух поворотных фар |

— |

+ |

— |

— |

— |

|

|

12.1.6. Проверить наличие сигнального проблескового фонаря оранжевого цвета |

— |

+ |

— |

— |

— |

|

|

12.1.7. Проверить наличие и работоспособность выносного пульта дистанционного управления порталом |

— |

+ |

— |

— |

— |

|

|

12.2. Передвижная ремонтная мастерская: |

||||||

|

12.2.1. Проверить наличие звуковой сигнализации и переговорного устройства |

— |

+ |

— |

— |

— |

|

|

12.2.2. Проверить отсутствие самопроизвольного открывания замков запоров дверей |

— |

+ |

— |

— |

— |

|

|

12.2.3. Проверить наличие лестниц |

— |

+ |

— |

— |

— |

|

|

12.2.4. Проверить наличие отопителя, вентиляции и освещения внутри кузова |

— |

+ |

— |

— |

— |

|

|

12.3. Автомобильный кран: |

||||||

|

12.3.1. Проверить целостность элементов конструкции стрелы и ее опоры |

— |

— |

— |

— |

— |

|

|

12.3.2. Проверить грузовые канаты |

— |

+ |

— |

— |

— |

|

|

12.3.3. Проверить возможность вращения крюка на его опоре |

— |

+ |

— |

— |

— |

|

|

12.3.4. Проверить исправность ограждений и перил |

— |

+ |

— |

— |

— |

|

|

12.3.5. Проверить наличие и фиксацию выносных опор |

— |

+ |

— |

— |

— |

|

|

12.3.6. Проверить герметичность гидравлических систем |

— |

+ |

— |

— |

— |

|

|

12.3.7. Проверить освещенность грузозахватного устройства |

— |

+ |

— |

— |

— |

|

|

13. Дополнительные технологические операции для проверки специальных транспортных средств для коммунального хозяйства и содержания дорог |

||||||

|

13.1. Проверить наличие, количество, цвет, расположение и работоспособность специальных световых сигналов и световозвращателей |

— |

+ |

— |

+ |

— |

|

|

13.2. Проверить наличие и расположение предупреждающих знаков |

— |

+ |

— |

+ |

— |

|

|

14. Дополнительные технологические операции для проверки транспортных средств — цистерн |

||||||

|

14.1. Проверить фиксацию запорного устройства загрузочного люка цистерны в закрытом и открытом положениях |

— |

+ |

— |

+ |

— |

|

|

14.2. Проверить состояние крышек загрузочных люков, их запоров и деталей уплотнения |

— |

+ |

— |

+ |

— |

|

|

14.3. Проверить наличие и состояние заземляющих устройств на цистернах для перевозки пищевых жидкостей |

— |

+ |

— |

+ |

— |

|

|

14.4. Проверить течи в соединениях трубопроводов и арматуры, потеки через уплотнения насосов, вентилей, задвижек, прокладки резьбовых соединений, заглушек и торцевых уплотнений, потеки и потери перевозимых жидкостей (материалов) через неплотности соединений цистерны и рукавов |

— |

+ |

— |

+ |

— |

|

|

15. Дополнительные технологические операции для проверки транспортных средств — цистерн для перевозки и заправки нефтепродуктов |

||||||

|

15.1. Проверить наличие и состояние заземления всех узлов специального оборудования |

— |

+ |

— |

+ |

— |

|

|

15.2. Проверить сопротивление электрической цепи, образуемой электропроводящим покрытием между переходником и замком рукава |

— |

+ |

— |

+ |

— |

|

|

15.3. Проверить сопротивление каждого из звеньев электрических цепей «рама шасси — штыр», «цистерна — рама шасси», «рама шасси — контакты вилки провода заземления» |

— |

+ |

— |

+ |

— |

|

|

15.4. Проверить состояние штуцеров резинотканевых рукавов |

— |

+ |

— |

+ |

— |

|

|

15.5. Проверить наличие таблички с предупреждающей надписью на языке страны эксплуатации: «При наполнении (опорожнении) топливом автоцистерна должна быть заземлена» |

— |

+ |

— |

+ |

— |

|

|

15.6. Проверить наличие и читаемость надписи «Огнеопасно» на боковых сторонах и заднем днище сосуда |

— |

+ |

— |

+ |

— |

|

|

15.7. Проверить наличие знака «Опасность» и знака «Ограничение скорости», мигающего фонаря красного цвета или знака аварийной остановки, кошмы, емкости для песка |

— |

+ |

— |

+ |

— |

|

|

15.8. Проверить наличие и работоспособность проблескового маячка оранжевого цвета |

— |

+ |

— |

+ |

— |

|

|

15.9. Проверить состояние зажимов для подключения заземляющего провода, тросов и других элементов защиты автоцистерны от статического электричества, предусмотренных изготовителем транспортного средства |

— |

+ |

— |

+ |

— |

|

|

15.10. Проверить состояние электрической цепи до болта заземления, образуемой металлическим и электропроводным неметаллическим оборудованием, в том числе трубопроводами цистерны |

— |

+ |

— |

+ |

— |

|

|

15.11. Проверить состояние защитной оболочки электропроводки, соприкасающейся или находящейся в зоне цистерны и отсека с технологическим оборудованием |

— |

+ |

— |

+ |

— |

|

|

15.12. Проверить состояние элементов защиты мест подсоединения и контактов электрических проводов |

— |

+ |

— |

+ |

— |

|

|

15.13. Проверить наличие в раздаточных рукавах заглушек для предотвращения вытекания топлива |

— |

+ |

— |

+ |

— |

|

|

16. Дополнительные технологические операции для проверки транспортных средств — цистерн для перевозки и заправки сжиженных углеводородных газов |

||||||

|

16.1. Проверить наличие и состояние отличительных полос красного цвета на обеих сторонах сосуда от шва переднего днища до шва заднего днища |

— |

+ |

— |

+ |

— |

|

|

16.2. Проверить наличие и состояние надписи «Огнеопасно» на заднем днище сосуда и надписи черного цвета «Пропан — огнеопасно» над отличительными полосами |

— |

+ |

— |

+ |

— |

|

|

16.3. Проверить наличие окраски наружной поверхности сосуда |

— |

+ |

— |

+ |

— |

|

|

16.4. Проверить наличие заглушек на штуцерах при транспортировании и хранении газа |

— |

+ |

— |

+ |

— |

|

|

16.5. Проверить наличие и работоспособность защитных кожухов, обеспечивающих возможность пломбирования запорной арматуры |

— |

+ |

— |

+ |

— |

|

|

17. Дополнительные технологические операции для проверки транспортных средств — фургонов, оборудованных местами для перевозки людей |

||||||

|

17.1. Проверить наличие и состояние перегородок между отсеками для пассажиров и груза |

— |

+ |

— |

— |

— |

|

|

17.2. Проверить расположение и состояние сидений или их креплений в отсеке для пассажиров |

— |

+ |

— |

— |

— |

|

|

17.3. Проверить наличие и работоспособность звуковой сигнализации открытых дверей или связи отсека для пассажиров с кабиной транспортного средства |

— |

+ |

— |

— |

— |

|

|

17.4. Проверить функционирование двери отсека для пассажиров |

— |

+ |

— |

— |

— |

|

|

18. Дополнительные технологические операции для проверки транспортных средств для перевозки пищевых продуктов |

||||||

|

18.1. Проверить состояние и работоспособность элементов защиты от загрязнения раздаточных рукавов, вентиляционных патрубков, оборудования цистерны (насоса, контрольных приборов, средств управления), а также загрязнение мест присоединения трубопроводов для перекачки продукта |

— |

+ |

— |

+ |

— |

|

|

18.2. Проверить состояние теплоизоляции крышек и горловин люков изотермических цистерн с теплоизоляционным покрытием |

— |

+ |

— |

+ |

— |

|

|

19. Дополнительные технологические операции для проверки транспортных средств категорий M2 и M3 |

||||||

|

19.1. Проверить работоспособность аварийного выключателя дверей и сигнала требования остановки, аварийных выходов и устройств приведения их в действие, приборов внутреннего освещения салона, привода управления дверями и сигнализации их работы |

— |

— |

+ |

— |

— |

|

|

19.2. Проверить наличие обозначений и табличек по правилам использования аварийных выходов |

— |

— |

+ |

— |

— |

|

|

19.3. Проверить наличие обозначений деталей приведения в действие аварийных выходов (рукоятки, скобы, ручки), предназначенных для использования в аварийной ситуации |

— |

— |

+ |

— |

— |

|

|

19.4. Проверить обеспечение свободного доступа к аварийным выходам |

— |

— |

+ |

— |

— |

|

|

19.5. Проверить закрепление поручней в местах, предусмотренных конструкцией транспортного средства |

— |

— |

+ |

— |

||

|

19.6. Проверить состояние пола пассажирского помещения |

— |

— |

+ |

— |

||

|

19.7. Проверить соответствие конструкции транспортного средства установки мест для сидения пассажиров |

— |

— |

+ |

— |

— |

|

|

19.8. Проверить установку спереди и сзади автобуса для перевозки детей опознавательных знаков «Перевозка детей» |

— |

— |

+ |

— |

— |

|

|

19.9. Проверить на наружных боковых сторонах кузова, а также спереди и сзади по оси симметрии автобуса для перевозки детей наличие и соответствие требованиям контрастных надписей «ДЕТИ» |

— |

— |

+ |

— |

— |

|

|

19.10. Проверить соответствие окраски кузова автобуса для перевозки детей требованиям пункта 13.10 приложения N 8 к ТР ТС 018/2011 |

— |

— |

+ |

— |

||

|

20. Дополнительные технологические операции для проверки специальных транспортных средств оперативных служб |

||||||

|

20.1. Проверить соответствие оборудования транспортных средств оперативных служб специальными световыми и (или) звуковыми сигнальными приборами, нанесение окраски по специальным цветографическим схемам требованиям приложения N 6 к ТР ТС 018/2011 |

+ |

+ |

+ |

+ |

+ |

|

|

20.2. Проверить отсутствие на наружных поверхностях транспортных средств оперативных служб надписей и рисунков рекламного содержания |

+ |

+ |

+ |

+ |

+ |

|

|

20.3. Проверить работоспособность специальных световых и (или) звуковых сигнальных приборов |

+ |

+ |

+ |

+ |

+ |

|

|

21. Дополнительные технологические операции для проверки транспортных средств, оборудованных тахографами |

||||||

|

21.1. Проверить наличие на транспортном средстве тахографа или контрольного устройства (тахографа) регистрации режима труда и отдыха водителей транспортных средств, предусмотренного Европейским соглашением, касающимся работы экипажей транспортных средств, производящих международные автомобильные перевозки (ЕСТР) <3> |

— |

+ |

+ |

— |

— |

|

|

21.2. В случае отсутствия тахографа или контрольного устройства (тахографа) проверить, подлежит ли транспортное средство оснащению тахографом или контрольным устройством (тахографом) |

— |

+ |

+ |

— |

— |

|

|

21.3. В случае наличия тахографа: проверить соответствие опломбирования тахографа, его настройки установленным требованиям <4>; вывести на печать информацию о регистрационных данных транспортного средства, номере программно-аппаратного шифровального (криптографического) средства, текущей дате и времени; проверить наличие в выведенной на печать информации регистрационных данных транспортного средства (при наличии: идентификационный номер, государственный регистрационный номер), номера программно-аппаратного шифровального (криптографического) средства, текущей дате и времени; |

— |

+ |

+ |

— |

— |

|

|

проверить наличие сведений о результатах поверки тахографа, подтверждающих его пригодность для применения, в Федеральном информационном фонде по обеспечению единства измерений. В случае наличия контрольного устройства (тахографа): проверить соответствие опломбирования контрольного устройства (тахографа), знака официального утверждения типа, его калибровки установленным требованиям; проверить наличие на транспортном средстве либо на самом контрольном устройстве (тахографе) установочной таблички с информацией о характеристическом коэффициенте транспортного средства и дате его определения, об эффективной окружности шин колес и дате их измерения; |

||||||

|

проверить наличие сведений о результатах поверки контрольного устройства (тахографа), подтверждающих его пригодность для применения, в Федеральном информационном фонде по обеспечению единства измерений |

———————————

<1> ГОСТ 33997-2016. Межгосударственный стандарт. Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки, утвержден приказом Росстандарта от 18 июля 2017 г. N 708-ст, введен в действие 1 февраля 2018 г. (Москва, Стандартинформ, 2017) (далее — ГОСТ 33997-2016).

<2> Официальный сайт Комиссии Таможенного союза http://www.tsouz.ru/, 15 декабря 2011 г.; является обязательным для Российской Федерации с 2 августа 2014 г. в соответствии с Договором о Евразийском экономическом союзе от 29 мая 2014 г. (официальный сайт Евразийской экономической комиссии http://www.eurasiancommission.org, 5 июня 2014 г.), ратифицированным Федеральным законом от 3 октября 2014 г. N 279-ФЗ «О ратификации Договора о Евразийском экономическом союзе» (Собрание законодательства Российской Федерации, 2014, N 40, ст. 5310) (далее — ТР ТС 018/2011).

<3> «Бюллетень международных договоров», N 3, 2009; СССР присоединился к данному документу с оговоркой и заявлением (Постановление Совмина СССР от 20 июня 1978 г. N 505), вступил в силу для СССР 27 января 1979 г.

<4> Приказ Минтранса России от 13 февраля 2013 г. N 36 (зарегистрирован Минюстом России 7 марта 2013 г., регистрационный N 27574), от 17 декабря 2013 г. N 470 (зарегистрирован Минюстом России 24 февраля 2014 г., регистрационный N 31406), от 28 января 2016 г. N 16 (зарегистрирован Минюстом России 26 февраля 2016 г., регистрационный N 41211), от 20 февраля 2017 г. N 55 (зарегистрирован Минюстом России 4 мая 2017 г., регистрационный N 46596), от 26 июля 2017 г. N 277 (зарегистрирован Минюстом России 9 ноября 2017 г., регистрационный N 48821), от 30 января 2018 г. N 35 (зарегистрирован Минюстом России 16 февраля 2018 г, регистрационный N 50061), от 15 октября 2019 г. N 339 (зарегистрирован Минюстом России 3 декабря 2019 г., регистрационный N 56679).

Символ «+» означает, что технологическая операция выполняется при проведении технического диагностирования транспортного средства соответствующей категории.

Символ «-» означает, что технологическая операция не выполняется при проведении технического диагностирования транспортного средства соответствующей категории.

2. Троллейбус

|

Позиция по диагностической карте |

Наименование и содержание основных технологических операций |

|

1 |

2 |

|

1. Тормозные системы |

|

|

1.1. Проверка эффективности торможения транспортного средства при торможении в дорожных условиях |

|

|

1 |

1.1.1. Произвести торможение рабочей тормозной системой и определить значения: |

|

тормозного пути |

|

|

установившегося замедления |

|

|

линейного отклонения транспортного средства |

|

|

1 |

1.1.2. Затормозить транспортное средство стояночной тормозной системой на уклоне и проверить возможность обеспечения его неподвижного состояния |

|

1 |

1.1.3. Произвести торможение вспомогательной тормозной системой с регистрацией значения установившегося замедления |

|

4 |

1.2. Проверка герметичности пневматического (пневмогидравлического) тормозного привода: |

|

4 |

1.2.1. Снизу транспортного средства на слух проверить наличие утечек сжатого воздуха из элементов тормозного привода |

|

4 |

1.2.2. Определить величину падения давления сжатого воздуха в тормозном приводе |

|

4 |

1.3. Произвести замер давления сжатого воздуха на контрольных выводах тормозного привода |

|