В настоящее время несколько тысяч машиностроительных предприятий в России внедряют комплексную систему управления производственным предприятием, используя различные конфигурации системы программ «1С:Предприятия 8». Чаще всего для автоматизации управления и учета предприятия приборостроения и машиностроения используют конфигурацию «1С:Управление производственным предприятием» (1С:УПП). Для корректной работы 1С:УПП необходимо иметь корректную базу нормативно-справочной информации (НСИ) по изделиям и технологии изготовления. Неполнота НСИ — это один из основных рисков проектов внедрения учетных систем.

Ведение НСИ в системе 1С:PDM

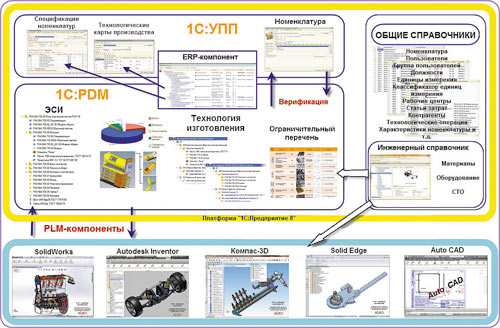

Внедрение 1С:УПП начинается с наполнения ее нормативносправочной информацией. Наиболее распространенным вариантом является перенос (конвертация) информации по составам изделий и материальнотрудовым нормативам из существующих производственных систем (АСУ). В ранее используемых базах, как правило, хранилась информация по номенклатуре изделий, материалов, покупных деталей, а также трудовые и материальные нормативы. Перенос информации в 1С:УПП — это только первая часть задачи. Более важным является следующий этап по выверке и актуализации полученной информации, а также дальнейшее управление полученных данных. Для решения этих задач существует специализированная, широко известная и используемая в работе по организации конструкторскотехнологической подготовки производства (КТПП) на различных производственных предприятиях конфигурация «1С:PDM Управление инженерными данными» (рис.1).

Рис. 1. Схема взаимодействия 1С:PDM с 1C:УПП и CAD-системами

Несмотря на это некоторые предприятия пренебрегают внедрением системы 1С:PDM, которая обеспечивает единый контур работы конструкторскотехнологических подразделений с существующей нормативносправочной информацией и работу по наполнению базы новыми данными, считая, что для актуализации данных достаточно формирования производственных спецификаций конструкторами и технологами в интерфейсах учетной системы. Это приводит к увеличению дублирования информации и к ее трансформации для нужд более «сильного» функционального подразделения.

Рассмотрим несколько проблем, которые решаются с помощью системы 1С:PDM. При формировании производственных спецификаций в 1С:УПП их состав разделяется по видам: выходное изделие, полуфабрикат, а не сборочные единицы, стандартные изделия, прочие и т.д., что неудобно при поиске информации различными службами. Это существенно замедляет процесс внесения изменений и способствует появлению большого количества ошибок.

В конструкторской спецификации количество метизов, как правило, задается в штуках, а в номенклатуре учет ведется в килограммах. При использовании 1С:PDM подобный пересчет осуществляется автоматически.

1С:PDM позволяет автоматически формировать «технологические полуфабрикаты». Примером может служить процесс сборки, когда каждая сборочная операция должна быть укомплектована определенным количеством собираемых узлов и деталей. В учетной системе требуется сопоставить это количество с конкретной сборочной операцией. 1С:PDM решает эту проблему путем автоматического комплектования технологии элементами состава изделия (ЭСИ) и последующего контроля изменений ЭСИ.

В учетной системе в технологической карте всегда указывается «сквозная» технология изготовления. Необходимо указать информацию о виде технологической операции, оборудовании, трудоемкости и пр. Но на производстве достаточно большое количество технологических процессов являются типовыми или групповыми. Поэтому в учетной системе в описании технологии на каждую деталь или узел приходится добавлять общую часть типового или группового техпроцесса. 1С:PDM имеет удобный функционал разработки типовых и групповых технологических процессов, а при построении «технологической схемы» (ERPкомпонент) автоматически выделяет из них конкретные данные для указанного изделия. В случае изменения типовой операции все данные автоматически актуализируются для всех изделий, у которых она применяется при изготовлении. В свою очередь, без использования 1С:PDM пришлось бы изменить эту операцию во всех технологических процессах, что весьма трудоемко и вследствие влияния человеческого фактора приводит к появлению большого числа ошибок. Кроме того, в системе 1С:PDM реализован функционал по наследованию данных при разработке типовых и групповых технологических процессов, то есть общие данные хранятся отдельно от изделий, а при подготовке данных для учетной системы автоматически формируются технологические процессы в экземплярном виде.

Для повышения гибкости процесса производства детали и сборки могут иметь несколько вариантов изготовления. Например, выполнение ряда операций на различных видах оборудования. При расчете загрузки оборудования необходимо знать, будет ли обеспечена работа указанного оборудования в конкретную смену или нет. В системе 1С:PDM на любое изделие может быть разработано неограниченное количество альтернативных технологических процессов с конкретными данными, а при построении технологической схемы с помощью ERPкомпонента система предложит указать конкретно тот, по которому должно идти производство под текущий заказ.

В итоге за счет типизации технологических процессов средствами 1С:PDM возможно сокращение более половины числа экземпляров операций, а это экономит до 2/3 рабочего времени технолога.

Наравне с описанием технологии изготовления возникает вопрос, касающийся расчета норм времени и материальных норм. 1С:PDM имеет две подсистемы для автоматизации данных расчетов, которые позволяют значительно сократить время на расчет нормативов. При этом в системе 1С:PDM все значения материальных и трудовых норм из технологии связаны с соответствующими элементами состава изделия и автоматически попадают в ресурсную спецификацию 1С:УПП. Это, в свою очередь, также исключает появление ошибок в данных, что очень важно — ведь на основе этих данных в дальнейшем будет рассчитана плановая себестоимость изделия.

Подводя итог по первой части статьи, можно сделать вывод, что совместное внедрение 1С:PDM и 1С:УПП решает большое число проблем, возникающих при трансформации данных для учета по исходным данным КТПП; позволяет организовать электронный архив конструкторскотехнологической документации (КТД), сделав его доступным для всех пользователей единой информационной системы.

Сравнение формирования НСИ в системе 1С:PDM и в системе 1С:УПП

Проведем качественновременное сравнение двух вариантов получения информации для учета на основе комплекта конструкторскотехнологической документации на изделие с применением системы 1С:PDM и без нее.

В качестве примера рассмотрим изделие — реле электромагнитное РЭМ18 (рис. 2), на которое имеется комплект КТД. Реле электромагнитное состоит из 19 деталей, двух стандартных изделий, одного прочего изделия, содержит шесть подсборок, для его изготовления применяется 69 различных материалов. Исходя из этого, для учетной системы необходимо сформировать 26 спецификаций номенклатуры (если необходим учет межцеховых перемещений, то количество ресурсных спецификаций будет больше!) и такое же количество технологических карт производства, предварительно создав номенклатуру для всех элементов (стандартные изделия, детали, сборочные единицы, материалы основные и вспомогательные и т.д.), входящих в состав изделия в количестве 98 штук.

Рис. 2. Электронная структура изделия (ЭСИ)

При использовании 1С:PDM в системе 1С:УПП номенклатурные позиции создаются автоматически при помощи бизнеспроцесса верификации с электронной структурой изделия. В свою очередь, ЭСИ автоматически формируется с 3Dмодели сборочной единицы, созданной конструктором в CADсистеме SolidWorks. ЭСИ полностью совпадает с конструкторской спецификацией на изделие, по которой будут созданы номенклатурные позиции в учетной системе. Необходимо отметить, что ЭСИ имеет информацию о материале, из которого будут изготовлены все детали. В результате время на создание одинакового количества позиций номенклатуры в системе 1С:PDM в семь раз меньше, чем при создании номенклатуры в соответствующем справочнике 1С:УПП (рис. 3).

Рис. 3. Время на создание номенклатурных позиций

Далее рассмотрим этап формирования технологии изготовления изделия, по которой в 1С:PDM при помощи ERPкомпонента будут одновременно автоматически сформированы спецификации номенклатуры и технологические карты производства. Соответственно при использовании 1С:PDM создание этих позиций в 1С:УПП будет последовательным — в результате будет потрачено на порядок больше времени.

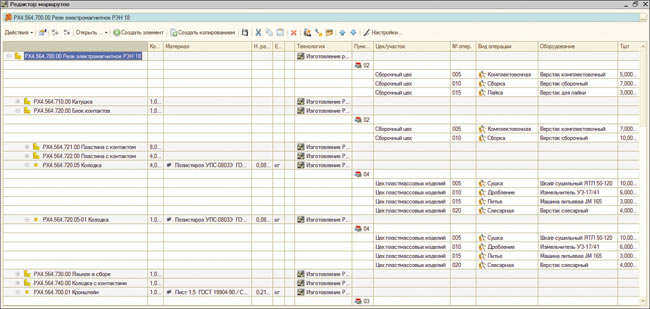

Для формирования маршрутных технологических процессов на все элементы состава изделия при использовании 1С:PDM применяется специализированный компонент «Редактор маршрутов», который в полуавтоматическом режиме позволяет заполнить все минимально необходимые данные для учета в форме таблицы (рис. 4).

Рис. 4. Интерфейс «Редактор маршрутов»

Редактор маршрутов создан таким образом, что при помощи копирования сокращает время создания технологии более чем втрое, а механизм автоматического комплектования скомплектует указанные операции элементами, входящими в сборочные единицы. Дополнительно в редакторе управления технологией изготовления указаны вспомогательные материалы и нормы их расхода, без которых не может быть осуществлен процесс изготовления изделия, — их цена учитывается при расчете стоимости изделия.

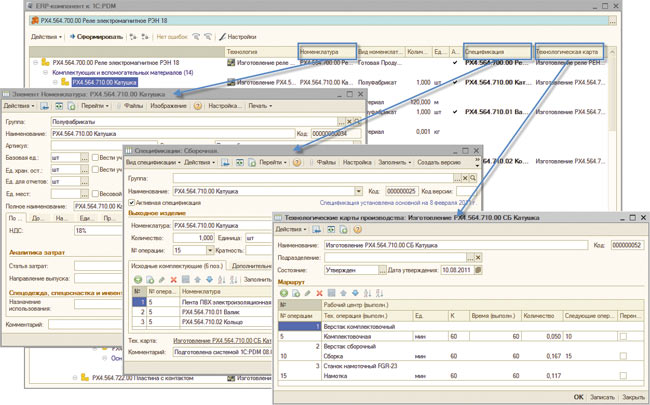

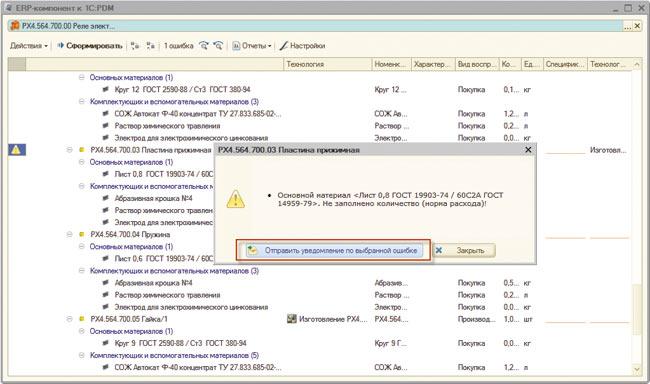

В результате на основе созданной в 1С:PDM ЭСИ и технологии изготовления всех ее элементов сформирована технологическая схема изделия при помощи ERPкомпонента, по которой автоматически получаются спецификации номенклатуры и технологические карты производства (рис. 5). В ходе проверки ERPкомпонент выявляет ошибки, наличие и игнорирование которых может привести к некорректной работе на всех дальнейших этапах по использованию информации в учете.

Рис. 5. Формирование спецификаций и технологических карт производства

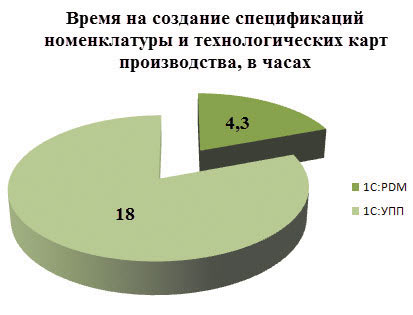

При формировании технологических карт производства в рамках 1С:УПП отслеживание ошибок не предусмотрено, и вся ответственность ложится на специалиста, переносившего информацию из документации в учетную систему. На рис. 6 представлена диаграмма, отображающая время создания спецификаций номенклатуры и технологических карт в системе 1С:PDM и в системе 1С:УПП.

Рис. 6. Время на создание спецификаций номенклатуры и технологических карт производства

В итоге на формирование всей информации, необходимой для осуществления расчета плановой себестоимости изделия и дальнейшего планирования производства, тратится разное количество времени при использовании системы 1С:PDM и без нее. Дополнительно первый вариант позволил отследить все возможные ошибки, возникающие при внесении информации в единую базу данных (рис. 7).

Рис. 7. Контроль корректности информации при передаче в 1С:УПП

В результате применения системы управления инженерными данными 1С:PDM время ввода производственной информации на изделие сокращается почти в пять раз, одновременно с созданием электронного архива КТД в формате, удобном для дальнейшего использования конструкторскотехнологическими подразделениями.

Заключение

В процессе совместного применения на предприятии единого комплекса 1С:УПП и 1С:PDM, разработанного на платформе «1С:Предприятие 8», выполняются следующие функции:

- обеспечивается единая классификация покупных изделий и изделий собственного изготовления в 1С:PDM и 1С:УПП;

- обеспечивается автоматическое преобразование данных из формата хранения 1С:PDM в формат хранения 1C:УПП, и наоборот;

- обеспечивается выгрузка под заказ всей необходимой для ERPсистемы информации по изделию;

- обеспечивается выгрузка технологических данных по сквозным техпроцессам (включая вспомогательные материалы и оснастку);

- поддерживается выгрузка извещений об изменении из 1С:PDM с изменением соответствующих производственных спецификаций в ERPсистеме;

- обеспечивается проверка данных на корректность и полноту для работоспособности ERPсистемы;

- автоматически формируются уведомления владельцам по ошибкам в данных 1С:PDM с указанием объектов, в которых присутствует ошибочная информация.

САПР и графика 4`2013

Методика быстрого создания контрольных примеров (прототипов, пилотов и т.п.) применения «1С:PDM» на данных Заказчика с использованием моих обработок.

Не требует глубоких знаний в предметной области (САПР, PDM и ЕСКД), и позволяет наглядно (и без существенных затрат) продемонстрировать Заказчику возможности решения «1С:PDM» на его данных.

Метод контрольных примеров (прототипов, пилотов и т.п.) широко применяется при оценке применимости программных продуктов и при внедрении систем управления предприятием. Суть метода проста – в предлагаемой / внедряемой системе средствами типового функционала на небольшом объеме данных Заказчика реализуется модель автоматизации «как должно быть». Метод гораздо эффективнее простой демонстрации возможностей управления производством на примере «Кресла-качалки». Видя свои «цифры» в системе, Заказчик уже заранее понимает, что «ему это подходит» и проще соглашается на проект.

Предлагаю Вашему вниманию методику быстрого создания контрольных примеров применения «1С:PDM» на данных Заказчика с использованием ранее выложенных сюда обработок:

Загрузка конструкторской документации Компас в 1C:PDM

1С:PDM. Загрузка в КТС из табличного документа

1С:PDM. Создание номенклатуры и спецификаций по электронной структуре изделий

Описываемая схема подходит для Заказчиков, которые ведут / имеют конструкторскую документацию 2D (чертежи и спецификации) в САПР Компас. Она позволяет без особых финансовых и трудовых затрат продемонстрировать потенциальному заказчику на его данных возможности «1С:PDM» для формирования номенклатуры и спецификаций УПП по этим данным.

Под «Заказчиком» можно понимать как клиента, если Вы — франчайзи или консультант, так и менеджмент или конструкторское бюро Вашей компании, если Вы — внедренец на производстве.

Для демонстрационного примера Заказчик, обычно, готов предоставить КД на изделие. Объем этой документации, как правило, небольшой. От количества составляющих ничего не зависит, а читабельность падает. Но нам и это обстоятельство почти безразлично, так как мы будем загружать КД обработкой.

Что потребуется?

Все дальнейшие действия нужно производить в объединенной базе 1С:УПП+1С:PDM. Подойдет база из комплекта «1С:Машиностроение 8 СТАРТ PLM» или демонстрационный пример компании АППИУС (его можно получить в составе партнерских материалов если Вы — франчайзи, или по запросу на support@appius.ru, если Вы являетесь счастливым обладателем «1С:УПП»).

Никаких особых требований к базе нет. Единственное, что нужно проверить – наличие в справочнике «Классификатор единиц измерения» элементов «шт» с кодом 796 и «кг» (код 166). Именно они подставляются при загрузке составов изделий в соответствующие графы.

Для загрузки составов нам потребуется САПР «Компас». Чтобы остаться в правовом поле и не нарушать лицензионную политику «Аскон», демоверсия приспособлена для работы с САПР «Компас LT». Загрузить ее можно с официального сайта «Аскон».

Загрузка конструкторской документации Компас в 1C:PDM

Клиент предоставляет информацию в виде файлов .cdw (чертеж) и .spw (спецификация). Эти файлы находятся в каталогах со структурой вида:

…АрхивАБВГ АБВГ 123-45-67АБВГ-123.00.000АБВГ-123.10.000 Сборка.spw

…АрхивАБВГ АБВГ 123-45-67АБВГ-123.00.000АБВГ-123.10.000СБ Сборка.cdw

…АрхивАБВГ АБВГ 123-45-67АБВГ-123.00.000АБВГ-123.10.001 Корпус.cdw

Для загрузки этих файлов используем обработку «Загрузка конструкторской документации Компас в 1C:PDM»

Обращаю Ваше внимание, что демо-версия имеет ограничение: за один прием загружаются чертежи и одна спецификация из указанной папки. То есть обработку надо будет запустить столько раз, сколько сборочных единиц Вы загружаете. Тем не менее, обработка корректно воспроизводит структуру папок загрузки, так что конечный результат от этого ограничения не пострадает.

При загрузке КД новые элементы создаются лишь в случае наличия чертежа. Поэтому, если клиент чертеж не предоставил – элемент создан не будет и в состав сборки не попадет.

По результатам работы обработка выдаст отчет о ненайденных элементах вида:

|

Ошибка |

Комментарий |

|

Установка применяемости |

|

|

Создание элементов PDM |

|

|

Формирование спецификаций |

|

|

Раздел:Детали, Обозначение:АБВГ.01.23-45 — не найден элемент состава |

ПутьИмя_файла.spw |

|

… |

|

|

Раздел:Стандартные изделия, Представление:Что-нибудь стандартное — не найден элемент состава |

ПутьИмя_файла.spw |

Здесь важно знать следующее:

1) Если обработка видит обозначение (шифр, заводской номер, артикул, номер детали) – то поиск происходит по нему. Ненайденное обозначение может означать следующее:

- Клиент не предоставил чертеж. Звоним клиенту, выясняем, пишем причину, почему такой-то элемент не указан в составе.

- Обозначение есть, но оно какое-то другое. Распространен, например, вариант, когда сборочный чертеж имеет обозначение «АБВГ-1234-567-89[ПРОБЕЛ!]СБ». Лечится добавлением в табличную часть «Замены» строки « СБ» с пробелом, заменяемой на просто «СБ». Многие «плюшки» можно разрешить именно так. В крайнем случае, обозначение можно поправить в PDM вручную.

Примечание: приведенный вариант неприятен еще и тем, что именно по «СБ» обработка определяет тип создаваемого элемента: сборка или деталь. И, если слово «СБ» в распознанном обозначении отсутствует (а это может случиться, если мы указали пробел в качестве разделителя) – вместо сборки получим деталь, и ее придется удалять через «Администрирование 1C:PDM».

2) Если «Обозначения» нет – значит, мы имеем дело со стандартными/покупными изделиями или с материалами. Их необходимо заносить в «Конструкторско-технологический справочник» «1C:PDM». Об этом чуть ниже. После занесения информации в КТС загрузку составов изделий необходимо повторить.

Конструкторско-технологический справочник

Об устройстве КТС можно прочитать и посмотреть на сайте разработчика в разделе «Управление справочными данными в 1С:PDM».

Нам важно знать следующее:

«Конечным элементом иерархии является понятие ресурса. Ресурс не может содержать подчиненные папки, но может хранить внутри себя элементы определенного вида. Ресурс создается отдельно от папки иерархии и для него указывается набор свойств, присущих хранящимся в ресурсе элементам. Для различных ресурсов (даже хранящих один вид элемента) набор свойств может быть различным» (выделено мной).

То есть, нам необходимо классифицировать элементы, которые необходимо создать и распределить их по ресурсам. Можно, конечно, создать один ресурс «Стандартные изделия» и свалить туда все необходимые нам позиции, но это нарушит идеологию «1C:PDM» и испортит впечатление от демонстрации системы Заказчику.

Здесь может помочь вторая обработка – «1С:PDM. Загрузка в КТС из табличного документа»

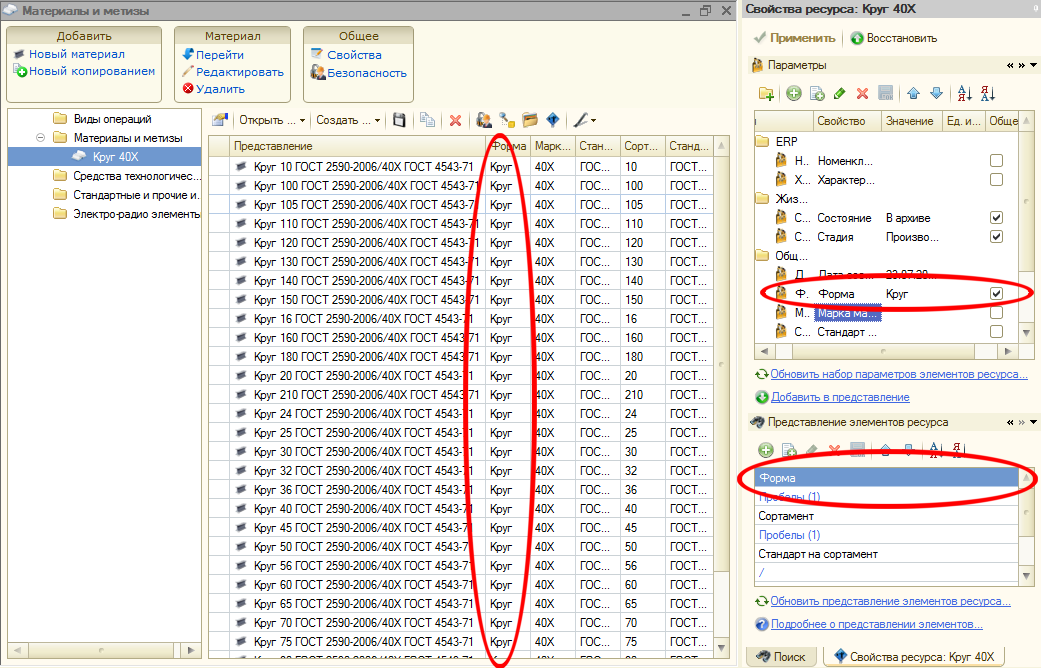

Методом пристального взгляда или опроса клиента можно произвести предварительную классификацию недостающих позиций, и создать соответствующие ресурсы в папках КТС «Стандартные и прочие изделия» и «Материалы и метизы» соответственно.

Из приведенных картинок видно, что предопределенный набор свойств ресурса для стандартных и прочих изделий содержит графы «Наименование» и «Стандарт на изделие», а для материалов — «Марка материала», «Стандарт на марку», «Сортамент» и «Стандарт на сортамент».

После этого выбираем в дереве слева окна КТС созданный ресурс и переводим его в вид таблицы:

Для наглядности можно ввести в ресурс одну позицию в качестве образца.

После можно сформировать табличный документ с помощью пункта контекстного меню «Вывести список», сохранить его в формате .xls и передать Заказчику вместе с отчетом обработки загрузки и просьбой грамотно наполнить информацию о материалах и/или стандартных изделиях.

Достигаем этим самым трех целей. Во-первых, Заказчик начинает вникать в особенности решения «1С:PDM», изучать его, поскольку Вам всё равно потребуется объяснить, зачем нужна эта работа. Во-вторых, он уже начинает трудиться на еще не начатом проекте, и, тем самым, становится уже его частью, соавтором. В-третьих, Ваших «операторских» трудозатрат на этом этапе нет, а результат есть. А это всегда приятно.

Даже если Заказчик наотрез отказался наполнять эту информацию или это невозможно по политическим соображениям, найти человека, умеющего заполнять таблицы Excel и знакомого применением комбинаций клавиш Ctrl+C и Ctrl+V, гораздо легче, чем совершенствовать свои навыки ввода информации в «1С:PDM».

Заполненные и проверенные файлы Excel можно загрузить обработкой «1С:PDM. Загрузка в КТС из табличного документа»

Чтобы обработка загрузки КД «увидела» эти самые материалы и стандартные изделия, потребуется небольшой «танец с бубном». Дело в том, что из параметров элемента, в частности, формируется его правильное с конструкторской точки зрения наименование. В «1С:PDM» это называется «Представлением элемента». Именно по представлению ищет материалы, стандартные и покупные изделия обработка загрузки КД. Поэтому, перед загрузкой ресурса нужно настроить правила формирования представления его элементов.

Пример настройки представления приведен на рисунке:

Для того чтобы открыть свойства ресурса, выберите его в дереве слева и нажмите значок в панели инструментов.

В разделе «Представление элементов ресурса» настраиваются правила формирования представлений. Вы можете добавлять (гиперссылкой «Добавить в представление»), перемещать (Синими стрелками) и удалять (крестиком) элементы представления.

Правила очень просты: чем строчка выше в правилах, тем «левее» значение параметра в представлении. Как меняется представление, Вы сможете увидеть в соответствующей колонке таблицы. Кнопка всегда Вам поможет. Ваша задача – задать правила таким образом, чтобы представление элемента сложилось именно в ту строку, которую ищет обработка загрузки.

Если элемент попался совсем зловредный, и «не хочет» находиться обработкой загрузки КД, у Вас есть крайнее средство: выберите элемент ресурса (т.е. конкретную строчку таблицы), и пиктограммой откройте окно свойств элемента. В разделе «Представление» удалите всё, что там есть, добавьте элемент

, и в строчку вставьте то, что Вы получили в отчете при загрузке КД (Имейте в виду, что перед «–» в сообщении об ошибке есть пробел.). Уж это представление обработка найдет обязательно.

Любое сохранение данных в 1С:PDM не происходит автоматически, поэтому в свойствах ресурса и элемента не забывайте нажимать кнопку «Применить».

После удачной загрузки составов правила формирования представления можно восстановить в окне параметров ресурса () кнопкой

.

Создание спецификаций УПП

Разработчики «1С:PDM» именуют «Технологической схемой изделия» набор элементов Справочников «Спецификации» и «Технологические карты» «1С:УПП», имеющих отношение к одному изделию. Видимо, для того, чтобы пользователь не путался. У нас технология не описана никак, поэтому создаваться будут только спецификации.

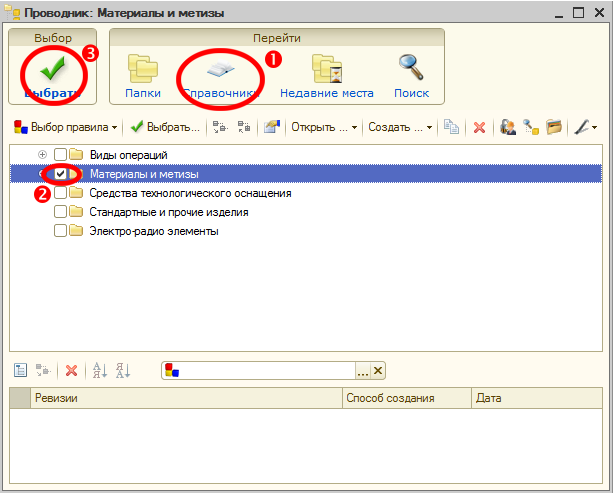

После того, как все составы успешно загружены, перенести их в справочники УПП очень просто с помощью обработки «1С:PDM. Создание номенклатуры и спецификаций по электронной структуре изделий». Никаких особых хитростей там нет, однако, важно выполнить подготовительные операции, описанные по ссылке.

Общая последовательность создания номенклатуры и составов следующая:

Сначала необходимо создать номенклатуру для материалов и покупных изделий. Это необходимо, чтобы они «легли» в соответствующие папки.

В справочнике «Номенклатура» создаем «корневые» папки: «Изделия», «Покупные и стандартные», «Материалы».

Запускаем обработку. При выборе «Корневого элемента» в проводнике переходим в раздел «Справочники», отмечаем, например папку «Материалы и метизы», и подтверждаем свой выбор.

Выбираем папку справочника «Номенклатура», указываем вид номенклатуры, соответствующий создаваемым элементам, и жмем кнопку «Выполнить».

Аналогичным образом поступаем со «Стандартными и прочими изделиями».

Процесс создания номенклатуры на изделия не отличается от описанного выше, за тем лишь исключением, что личные папки с изделиями мы выбираем из раздела «Папки», а после создания сборочных единиц еще создается спецификация.

Для создания спецификаций используется штатная обработка «1C:PDM», доступная в меню «1С:PDM» — «Технологическая схема (УПП)». Все сообщения, которые выдаст эта обработка, Вы увидите в окне служебных сообщений.

Если что-то было сделано неправильно, Вам может потребоваться повторить какие-то из предыдущих операций. Здесь хочу отметить, что все три обработки допускают многократное использование, при этом результат пострадать не должен.

Перед изучением и анализом основных свойств, а также особенностей PDM систем необходимо отметить, что они:

- позволяют создавать единые базы данных об изделиях и технологиях изготовления с ограничением прав доступа сотрудникам предприятия;

- дают возможность управлять электронным документооборотом и следить за жизненным циклом изделий;

- обеспечивают прозрачность и управляемость подготовки производства;

- служат для создания единой управленческой системы.

Кроме того, 1С:PDM может быть использована для различного вида производства, включая машиностроение, станкостроение, приборостроение, когда требуется своевременная подготовка к производству, тщательное планирование и качественный учет.

В состав 1С: PDM входят шесть основных подсистем, которые выполняют строго определенные задачи:

- Формирование и коррекция структуры изделий.

Пользователю предоставляется возможность осуществлять ревизию элементов, создавать, а также редактировать исполнения и аналоги, конфигурировать изделия по заранее заданным параметрам, формировать конструкторские и экономические отчеты.

- Выбор и задание технологий изготовления.

Данная подсистема позволяет пользователю:описать требуемые технологии, которые могут быть маршрутными, операционными, единичными, типовыми; формировать сводные ведомости различного назначения; создавать классификаторы технологических документов, решать вопросы технологической подготовки вспомогательного производства.

- Всесторонняя работа с изменениями.

В этом случае осуществляется управление изменениями с целью формирования и перенаправления информационных потоков, используемых в связке 1С: ERP + 1С: PDM. Все операции производятся в соответствии с полученными извещениями об изменениях.

- Использование нормативно-справочной информации.

Подсистема включает в себя конструкторско-технологический справочник, что обеспечивает решение вопросов классификации объектов, задания необходимых свойств изделий, формирования перечней применяемости, создания каталогов различного назначения.

- Создание и хранение электронных архивов документов.

В состав подсистемы входит специализированный модуль – «Проводник файлов», который дает возможность работать не только со структурой изделия, но и с деревом соответствующих документов. Такое конструктивное решение обеспечивает проведение предварительного планирования и осуществление необходимых закупок материалов.

- Работа с бумажным архивом.

В данной системе предусмотрено наличие инвентарной книги, относящейся к модулю ведения архива бумажной документации.

Некоторые задачи, решаемые с помощью 1С:PDM

- Организация групповой работы над изделием (создание, редактирование).

- Детальная верификация номенклатуры, при этом для учета может быть использовано одно наименование, а для конструирования другое – разбитое по свойствам, при этом каждый элементсистемы согласован с общим справочником номенклатуры.

- Импортирование (из CADв 1С: PDM) файлов трехмерных моделей и чертежей.

- Подпись файлов и их шифрование с использованием криптографических функций и личного сертификата.

- Создание элементов и изделий с заданием типа и вида исполнения (модификации).

- Создание и ведение журнала извещений о конструкторских или технологических изменениях в изделии.

- Формирование и последующая работа с конструкторско-технологическим справочником:

- создание классификации, разрешенных к применению, материалов, стандартных изделий, оснастки, радиоэлементов;

- импортирование перечня материалов и стандартных изделий из внешней базы данных, из инженерного справочника, а также из справочника крепежных изделий;

- хранение информации и справочных данных о радиоэлементах.

- Формирование технологического маршрута, а также типового единичного технологического процесса изготовления требуемого элемента. Данная опция включает в себя:

- использование, общих с учетной системой, справочников (например, «виды операций», «подразделения», «пользователи», «номенклатура»).

- задание пунктов технологического маршрута (обработка, перемещение, контроль, складирование, кооперация).

- создание и заполнение технологических карт.

- Создание комплекта технологической документации в печатной форме 1С или в форме для приложения Microsoft Word.

Преимущества 1С: PDM

- ERP ориентированность, то есть исключение любой интеграции в связи с использованием системой общих справочников.

- Не требуется отдельного администратора для эксплуатации системы – обновление и поддержка продукта осуществляется в комплексе с учетной системой.

- Возможность доработки под требования и пожелания пользователя (открытый программный код).

- поддерживает работу конструкторов в различных CAD системах.

Кочегаров И.И.

ИСПОЛЬЗОВАНИЕ ПЛАТФОРМЫ 1С: ПРЕДПРИЯТИЕ 8.1 ДЛЯ РАЗРАБОТКИ PDM/PLM СИСТЕМ

Основным понятием, вокруг которого строятся все стандарты CALS, является жизненный цикл (ЖЦ) из-

делия, который включает в себя одиннадцать этапов[1].

Программное обеспечение CALS-технологий должно выполнять функции, обеспечивающие создание и под-

держку интегрирующей информационной среды для промышленных АС[2]:

функции управления данными, разделяемыми разными АС и подсистемами на этапах ЖЦ-изделий. Эти

функции в настоящее время выполняют системы управления ЖЦ-изделий PLM. Внутри этапа проектирования

управление проектными данными, разделяемыми разными подсистемами САПР, выполняют системы управления

проектными данными PDM;

функции управления данными и программами в распределенной сетевой среде, включая функции защиты ин-

формации. Эти функции реализуются в технологиях распределенных вычислений, таких, как удаленный вызов

процедур RPC, архитектура на основе посредников объектных запросов CORBA, объектная модель COM/DCOM,

технология SOAP и др. Использование имеющихся систем распределенных вычислений позволяет разработчи-

кам CALS-средств сконцентрировать усилия на решении специфичных задач и не тратить время на реализа-

цию взаимодействия в сетевой среде;

программные средства логистической поддержки изделий, обслуживания сложной техники и обучения об-

служивающего персонала правилам эксплуатации и ремонта изделий, создаваемыми в CALS-системах с помо-

щью специальных инструментальных средств. Они служат не только целям обучения пользователей, но вы-

полняют также функции автоматизированного заказа материалов и запасных частей, планирования и учета

проведения регламентных работ, обмена данными между потребителем и поставщиком, диагностики оборудо-

вания и поиска неисправностей.

К программному обеспечению СALS-технологий следует отнести многочисленные средства поддержки мо-

делирования и обмена данными с использованием языка Express, которые можно объединить под названием

STEP-средства (STEP Tools). К STEP-средствам относятся редакторы, компиляторы, визуализаторы, анали-

заторы, конверторы, связанные с языком Express. Редакторы помогают синтезировать и корректировать

Express-модели. Анализаторы служат для синтаксического анализа и выявления ошибок, допущенных при

написании модели. Анализатор входит в состав компилятора, который после анализа осуществляет транс-

ляцию Express-моделей в ту или иную требуемую языковую форму. Визуализаторы генерируют графические

представления моделей на языке Express-G. Конверторы используются для преобразования Express-моделей

на основе языка Express-X.

Кроме того, к программному обеспечению CALS-технологий можно отнести средства поддержки языков

SGML, XML, EDIF, ACT.

Например, с помощью программ ST-Developer компании STEP Tools реализую SDAI-интерфейс на языках

С, C++, Java, IDL/Corba, интерфейс Express-моделей к SQL БД и графическим ядрам ACIS и Parasolid

машиностроительных CAD-систем осуществляют тестирование Express-моделей, генерируют модели на языке

Express-G

Ряд STEP-средств предлагает Национальный институт стандартов и технологий США (NIST). Это сред-

ства оперирования обменными файлами и Express-моделями трансляции моделей в C++ и IDL представления.

Компания Rational Rose предлагает транслятор Express-моделей в UML-представление.

Программные средства компании ЕРМ Technology AS характеризуются разнообразием выполняемых функ-

ций. Так, программа EDMdeveloperSeat поддерживает БД с Express-моделями, EDMvisualExpress осуществ-

ляет визуализацию моделей с помощью расширения языка Express-G, EDMmodelChecker служит для диагно-

стики допущенных нарушений правил языка Express.

Технологии распределенных вычислений и их программное обеспечение используются, но не являются

специфичными в CALS-приложениях. Поэтому основными компонентами ПО CALS являются системы PLM, PDM и

интерактивные электронные технические руководства (IETM).

Системы PDM предназначены преимущественно для информационного обеспечения проектирования – упоря-

дочения информации о проекте, управления соответствующими документами, включая спецификации и другие

виды представления данных, обеспечения доступа к данным по различным атрибутам, навигации по иерар-

хической структуре проекта. Системы, аналогичные PDM, но в большей мере ориентированные на управле-

ние информацией в системах ERP, часто называют системами EDM (Enterprise Data Management). В си-

стемах PLM поддерживаются информационные связи не только внутри САПР, с их помощью обеспечивается

взаимодействие различных АС на протяжении всего ЖЦ-изделия.

В последнее время усилия многих компаний, производящих программно-аппаратные средства АС, направ-

лены на создание систем электронного бизнеса (E-commerce). Основу развитых систем E-commerce состав-

ляют средства PLM и СРС.

Среди систем E-commepce различают системы В2С и В2В.

Система В2С (Business-to-Customer) предназначена для автоматизации процедур взаимоотношений пред-

приятия с конечными потребителями его продукции, чаще всего это взаимоотношения юридического лица с

физическими лицами (покупателями товаров).

Однако значимость систем E-commerce отнюдь не определяется организацией электронной торговли пу-

тем размещения на сайтах Internet витрин товаров и услуг. Цель электронного бизнеса заключается в

объединении в едином информационном пространстве информации, во-первых, о возможностях различных

организаций, специализирующихся на предоставлении различных услуг и на выполнении тех или иных про-

цедур и операций по проектированию и изготовлению заказанных изделий; во-вторых, о запросах на ис-

пользование этих услуг и заказов на поставки изделий и полуфабрикатов. В отличие от В2С такие E-

commerce системы называют системами В2В (Business-to-Business). Эти системы автоматизируют процедуры

взаимодействия юридических лиц друг с другом, более конкретно, системы В2В автоматизируют процессы

обмена информацией между компаниями-партнерами.

Возникает задача создания единого информационного пространства, в котором функционируют автомати-

зированные системы управления взаимодействующих предприятий.

Технология интегрированного информационного пространства и управления данными – технология взаи-

модействия производителей, поставщиков и покупателей на различных этапах ЖЦ-изделия, направленная на

оптимальное удовлетворение потребностей заказчиков в продукции и услугах. Благодаря более высокой

степени специализации предприятий, проектированию под заказ, комплексному учету затрат на проектиро-

вание, можно минимизировать временные и финансовые затраты при высоком качестве изделий. Чтобы ис-

пользовать эти возможности, требуются системы PLM, главное назначение которых – обеспечивать инфор-

мационную согласованность действий всех участников процесса создания продукции. В PLM учитывается,

что число участников в цепи поставок может быть весьма значительным, причем состав участников непо-

стоянен, а определяется исходя из конкретных задач и условий. Для эффективного управления процессами

на протяжении всего жизненного цикла продукции все участники должны пользоваться доступными для пра-

вильного восприятия, интерпретации и исчерпывающе полными данными.

Именно системы PLM интегрируют данные, вырабатываемые и используемые системами CAD/CAM, ERP, SCM,

CRM.

В большинстве АС для обменов данными внутри системы используют те или иные форматы, или не являю-

щиеся унифицированными, или признанные в ряде систем лишь как стандарты де-факто. Языки типа Express

используют для межсистемных обменов и представления часто встречающихся данных в общих БД; для вы-

полнения роли внутренних форматов они неудобны. Поэтому в прикладные АС для связей с общей информа-

ционной CALS-средой должны быть включены конверторы для взаимных преобразований внутренних форматов

данных в STEP-форматы. Такие конверторы также относят к программному обеспечению CALS-технологий.

В системах PDM разнообразие типов проектных данных поддерживается их классификацией и соответ-

ствующим выделением групп с характерным множествами атрибутов. Такими группами данных являются ас-

пекты описания, т. е. описания изделий с различных точек зрения. Для большинства САПР машиностроения

характерными аспектами являются свойства компонентов и сборок (эти сведения называют ВОМ – Bill of

materials), модели и их документальное выражение (основными примерами могут служит чертежи, 3D-

модели визуализации, сеточные представления для конечно элементного анализа, текстовые описания),

структура изделий, отражающая взаимосвязи между компонентами и сборками и их описаниями в разных

группах.

Вследствие большого объема проектных данных и наличия ряда версий проектов в системах PLM и PDM

должна быть развитая система поиска нужных данных по различным критериям.

Интеграция данных на ранних этапах развития систем PDM связывалась только с организацией сквозно-

го проектирования изделий в рамках конкретной САПР. В настоящее время в связи с развитием CALS-

технологий основным содержанием проблемы интеграции стало обеспечение интерфейса САПР с другими АС.

Проблема решается с помощью поддержки типовых форматов, например, путем конвертирования данных из

общепринятых форматов во внутренние представления конкретных САПР через стандартные интерфейсы взаи-

модействия (рис. 1) [3].

Рис. 1. Общая структура PDM-системы

Важным моментом при разработке новых систем касса PDM/PLM является наличие предметно-

ориентированной среды разработки, позволяющей значительно сократить сроки разработки и внедрения. По

многочисленным примерам из смежных областей (управленческая аналитика, бухгалтерский учет, обработка

кадровых данных и т.д.) хорошим решением является разработка конечного приложения с использованием

промежуточного «конструктора», ориентированного именно на требуемую предметную область, в отличие от

универсальных языков программирования общего назначения (ЯОН). Один из минусов ЯОН в этом случае –

большие затраты времени на создание специализированных процедур.

Одним из решений такого плана, существующих на рынке – платформы 1С:Предприятие 8.1[4].

1С:Предприятие является универсальной системой автоматизации экономической и организационной дея-

тельности предприятия. Система 1С:Предприятие может настраиваться под особенностям конкретной обла-

сти деятельности, в которой она применяется. Для обозначения такой способности используется термин

«конфигурируемость», то есть возможность настройки системы на особенности конкретного предприятия и

класса решаемых задач.

Это достигается благодаря тому, что 1С:Предприятие – это не просто программа, существующая в виде

набора неизменяемых файлов, а совокупность различных программных инструментов, с которыми работают

разработчики и пользователи. Логически всю систему можно разделить на две большие части, которые

тесно взаимодействуют друг с другом: конфигурацию и платформу, которая управляет работой конфигура-

ции.

Существует одна платформа (1С:Предприятие

го-либо прикладного решения всегда необходима платформа и какая-либо (одна) конфигурация (рис. 2).

Рис. 2. Разделение на единую платформу и различные технологические решения

Итак, поскольку задачи автоматизации могут быть самыми разными, то выпускаются и создаются при-

кладные решения, каждое из которых предназначено для автоматизации одной определенной области чело-

веческой деятельности.

В качестве примера существующих прикладных решений можно перечислить следующие типовые решения:

1С:Бухгалтерия 8, 1С:Предприятие 8. «Управление производственным предприятием» и ряд других.

Прикладное решение

Прикладное решение

Прикладное решение

Платформа

Предприятие 1.Задача 1.

Предприятие 1.Задача 2.

Предприятие 2.Задача 1.

Прикладное решение является, по сути, универсальными способно удовлетворить потребности самых

разных предприятий, работающих в одной области деятельности. Такая универсальность неизбежно приве-

дет к тому, что на конкретном предприятии будут использоваться далеко не все возможности прикладного

решения, а каких-то возможностей в нем будет не доставать, ведь нельзя угодить всем.

Вот тут и выходит на передний план конфигурируемость системы, поскольку платформа, помимо управ-

ления работы конфигурацией, содержит средства, позволяющие вносить изменения в используемую конфигу-

рацию. Более того, платформа позволяет создать свою собственную конфигурацию «с нуля», если по ка-

ким-либо причинам использование типовой конфигурации представляется нецелесообразным.

ЛИТЕРАТУРА 1. CALS. Поддержка жизненного цикла продукции: Руководство по применению. – М. : Министерство

экономики РФ; ГУП «ВИМИ», 2000.

2. Норенков, И. П. Основы автоматизированного проектирования / И. П. Норенков. – М. : Изд-во МГТУ

им. Н.Э. Баумана, 2006.

3. Кочегаров, И. И. Информационные технологии проектирования РЭС : учеб. пособие / – Пенза : Изд-

во Пенз. гос. ун-та, 2007. – 96 с. : ил. – Библиогр. 89–90.

4. http://v8.1c.ru